Вторичная переработка РТИ

Вторичная переработка резинотехнических изделий введена как обязательное для субъектов предпринимательской деятельности условие в экологическом законодательстве многих развитых и развивающихся стран. Она необходима не только в природоохранных целях, но и весьма желательна из соображений экономии – большая часть составляющих тех же автомобильных покрышек может быть использована в производстве повторно или уже в качестве топлива. Но самое главное то, что они на 4/5 состоят из нефтепродуктов, которая, как известно, является невоспроизводимым на данный момент ресурсом.

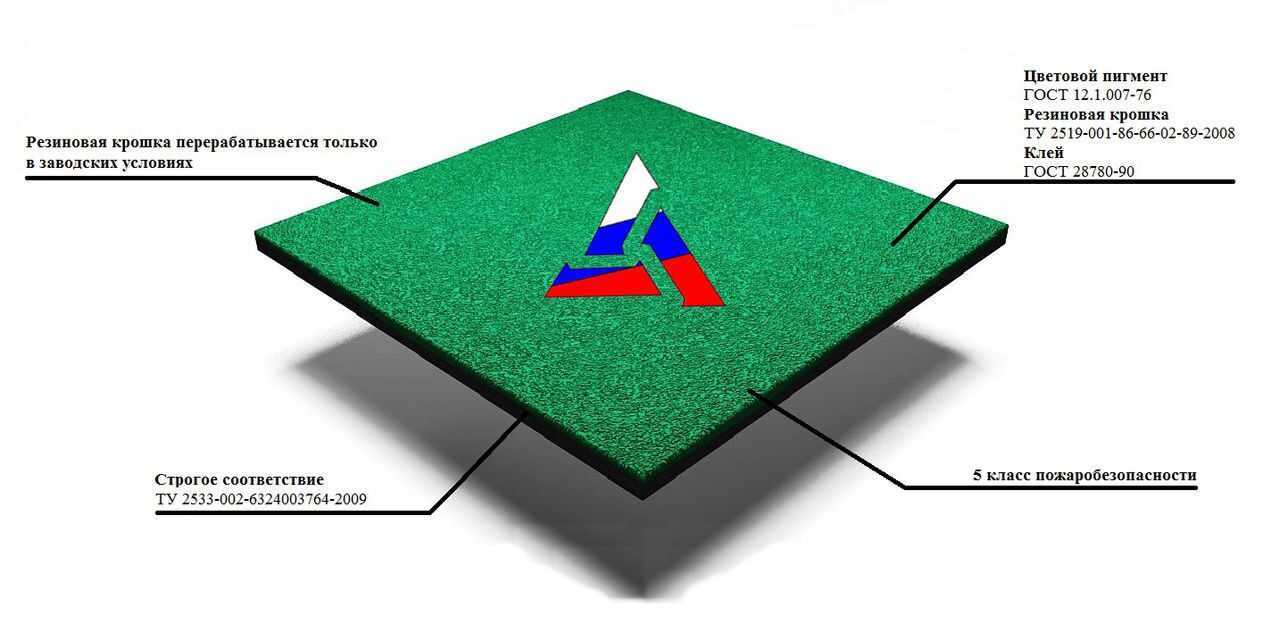

Переработанную резину используют во многих сферах, из нее делают:

- покрытия для стадионов, футбольных полей, кортов и детских площадок;

- водонепроницаемые кровельные материалы;

- дорожное покрытие;

- шпалы и подрельсовые прокладки;

- тротуарную плитку;

- автомобильные покрышки;

- противоскользящие коврики, накладки, подкладки и подошвы.

Отходы резины

Резиновые изделия за счет своих уникальных свойств (в первую очередь хорошей растяжимости и эластичности) распространены во всех сферах человеческой деятельности. Изготовление резиновых изделий происходит методом вулканизации резиновых составов на основе каучука. Ассортимент готовой продукции весьма обширен, но большая часть приходится на долю автомобильных шин, обуви и резинотехнических изделий.

Отходы потребления накапливаются по мере износа резиновых изделий и их выхода из эксплуатации. Кроме того, на каждой стадии производства резиновых товаров образуются промышленные отходы (обрезки, остатки, бракованные экземпляры).

Рассматривая отходы резины с точки зрения переработки, необходимо разделять их на вулканизованные и невулканизованные. Такая классификация выглядит следующим образом.

- резиновые смеси;

- резинотканевые отходы;

- резинометаллические отходы.

- резиновые отходы;

- резинотканевые изделия;

- резинометаллические изделия;

- шины.

Такие отходы, как правило, перерабатываются на тех же предприятиях, где образуются. Из них производят всевозможные шланги, коврики, кровельные материалы и другие неответственные товары.

Отходы, прошедшие через вулканизацию, более сложны в переработке, так как обладают высокой эластичностью, что затрудняет их измельчение. Несмотря на это, они также выступают в качестве ценного вторичного сырья, однако для их утилизации необходимы особые технологии.

Отходы резиноасбестовых изделий

Особой группой резиновых отходов являются отходы резиноасбестовых изделий. К ним относятся асбопластики, асботекстолиты, шнуры, и пр. Их отличительная характеристика – устойчивость к высоким температурам, агрессивным средам, механическому воздействию, за счет чего эти изделия обладают повышенной функциональностью, прочностью, долговечностью.

Применяются такие товары в ЖКХ, сельском хозяйстве, электротехнике, производстве трубопроводов. Материал их изготовления позволяет обеспечить длительность эксплуатации в особых условиях, чем объясняется актуальность и востребованность данного товара.

Состав резины, как отхода

Ассортимент резиновых изделий крайне разнообразен, товары различаются по своему назначению и применению. Резиновые изделия изготавливаются на основе различных каучуков, пластификаторов, наполнителей и других компонентов. Смешивание разных видов отходов не всегда целесообразно.

Про то, какой химический состав имеют современные автомобильные шины, а также про их устройство рассказывают в следующем видео:

Класс опасности

Согласно ФККО, резиновые шины и различные резиновые отходы преимущественно относятся к 4 классу опасности. В случае загрязнения отходов нефтепродуктами или химикатами им может быть присвоен 3 класс. Таким образом, они являются малоопасными и умеренно опасными веществами, которые нуждаются в правильной утилизации.

Согласно Федеральному закону об охране окружающей среды и КоАП РФ изношенные автомобильные шины и резиновые отходы подлежат обязательной утилизации. За несанкционированное захоронение, сброс и размещение этих отходов предусмотрены штрафы как для юридических, так и для физических лиц.

Экология СПРАВОЧНИК

Одним из распространенных материалов в процессе производства является резина, которая получается путем вулканизации резиновой смеси или каучука горячим или холодным способом.

В зависимости от содержания серы в резине ее называют мягкой (2—8 % серы), полутвердой (12—20 % серы), твердой или эбонитом (25—30 % серы). Резиновые отходы образуются в сфере производства — в процессах изготовления резинотехнических изделий (РТИ), товаров народного потребления, в шинной промышленности и сфере потребления (изношенные покрышки, резиновая обувь и т.п.).

Производство РТИ занимает особое место среди отраслей резиновой промышленности. Широкий ассортимент продукции определяет разнообразие применяемых материалов, технологических приемов обработки, оборудования и производственных процессов.

Основными РТИ являются: конвейерные ленты, приводные ремни (плоские и клиновые), формовые изделия, товарная резина, прорезиненная ткань, техническая пластина. Резиновые невулканизированные и вулканизированные, резинотканевые невулканизированные и вулканизированные, текстильные и резинометаллические отходы являются важнейшими при производстве РТИ.

Резиновые невулканизированные отходы (РНВО) включают в себя резиновые смеси, непригодные для использования по прямому назначению, а также остатки резиновых смесей. Наиболее ценным их компонентом является каучук, содержание которого достигает 90 % и более. По качеству этот вид отходов приближается к исходным резиновым смесям.

Технология переработки РНВО состоит из подготовки отходов к использованию: сортировки и очистки от посторонних включений на стрейнерах или рифайнервальцах и обработки очищенных отходов на смесительных вальцах с целью усреднения физико-механических показателей. Разогретая смесь срезается с вальцов калиброванными листами и поступает на заготовительный участок для производства готовой продукции.

Резиновые вулканизированные отходы (РВО) — это отходы производства резиновых смесей на стадиях вулканизации и отделки готовой продукции, а также бракованные изделия. Содержание каучука, химически связанного с другими ингредиентами, в этих отходах достигает почти 50 %.

РВО — ценное вторичное сырье, хотя по качеству отличается от первичного. Его используют при изготовлении товарной резиновой крошки, применяемой на предприятиях как добавка к первичному сырью.

Резинотканевые вулканизированные отходы (РТВО) — остатки от штамповки и отделки готовых изделий, а также бракованные резинотканевые изделия. Ценность РТВО меньше, чем невулканизированных резинотканевых отходов, поскольку при вулканизации ухудшаются физико-механиче-ские свойства тканей, а также усложняется переработка та-жих отходов.

Текстильные отходы (ТО) — это остатки тканей и пряжи различного происхождения и размеров. Ценность этих отходов незначительна. ТО образуются при подготовке технических тканей к обработке на каландрах и другом оборудовании (т.е. при пропитке, промазке резиновой смесью и т.п.), при раскрое на заготовки, обрезке кордшнура, а также при трощении ниток с фабричных бобин на производственные шпули, оплетенки и пр. ТО используют при изготовлении изделий неответственного назначения, например технических рукавиц и пр.

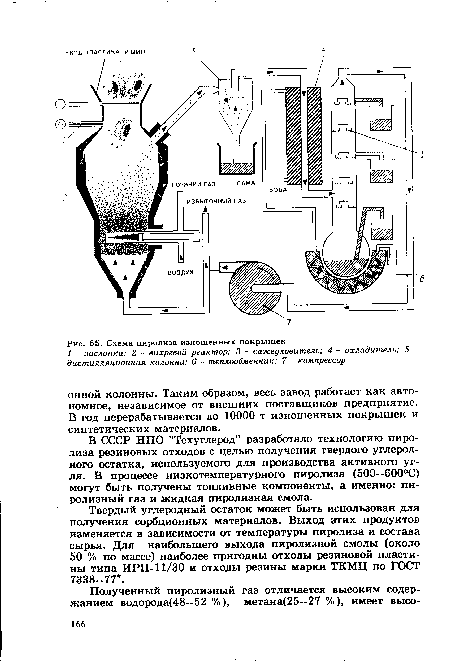

Рисунки к данной главе:

| Схема пиролиза изношенных покрышек |

|

Изготовление крошки из автошин дома

Но для тех, кто хочет открыть свой небольшой домашний бизнес или просто изготовить покрытие для дорожек в саду своими руками, становится актуален вопрос самостоятельного изготовления.

В этом случае приобретать дорогостоящее оборудование для переработки авторезины не имеет смысла.

С сырьем для изготовления резиновой крошки в домашних условиях проблем не будет. Достаточно пройтись по соседям, которые с удовольствием достанут из гаража отслужившие покрышки и избавятся от них.

Простейший набор оборудования и инструментов для измельчения покрышек и других резиновых изделий можно изготовить своими руками с минимальными вложениями.

Как уже было сказано выше, резину можно дробить механическим путем либо заморозив до низкой температуры.

Для дома оптимальным решением будет механическая резка и измельчение резины до состояния крошки. В отдельной статье мы рассказали, как изготовить оборудование для этих целей.

Использование резиновой крошки в изделиях

Использование резиновой крошка в качестве добавки к резиновым смесям — одним из давних направлений вовлечения отходов резины в хозяйственный оборот.

Крошка при механическом измельчении обладает неправильной фирмой, шероховатой поверхность. В зависимости от назначения резинотехнических изделий такую крошку используют в количестве от 10 до 85%. До 10% массы резиновой крошки, полученной в результате переработки покрышек, может быть использовано при восстановлении и изготовлении новых шин.

Добавка резинового порошка с размерами частиц менее 0,5 мм в указанном количестве не оказывает сколь-нибудь существенного отрицательного влияния на упруго-гистерезисные свойства резин. Однако применение более крупной крошки снижает уровень всех физико-механических показателей. При самом оптимистическом прогнозе в смесях для шин и РТИ можно использовать не более 20% резиновой крошки при условии достижения переработки всех шин, выходящих из эксплуатации.

Основные виды строительных материалов с использованием резиновой крошки:

- кровельный рулонный материал «Изол» (ГОСТ 10296-79* «Изол. Технические условия»;

- резиновый шифер и черепица;

- резина вторичная кровельная;

- резина гидроизоляционная «Ревтиз»;

- плиты резиновые для полов производственных зданий и сельхозпомещений.

Основные виды продукции технического назначения с использованием резиновой крошки:

- подрельсовые прокладки;

- железнодорожные и трамвайные переезды;

- «лежачие полицейские»;

- коврики резиновые для автомобилей, салонов автобусов;

- брызговики для автомобилей;

- колеса для хозяйственных тележек.

Актуальность бизнеса в России

Данный бизнес весьма актуален, что можно продемонстрировать на примере изношенных шин. В настоящее время в России они накапливаются в размере от 15 до 20 млн. тонн в год. Ежегодно перерабатывается около 1,1 млн тонн шин, что составляет менее 10% от общего количества. При этом на общеевропейском рынке различными способами перерабатывается 89% покрышек.

Очевидно, что предприятия по переработке становятся явной необходимостью, причем не одно и не два, а география их размещения весьма внушительна. Объем рынка вторсырья тем временем увеличивается в связи с возрастающим спросом на резиновую крошку, которая применяется для различных изделий.

Также рекомендуем почитать интересную статью о том, как из автомобильных шин делать резиновую крошку и построить на этом прибыльный бизнес.

Утилизация резины – плохо развитая в России отрасль, однако ее необходимо развивать. Данная деятельность направлена не только на защиту окружающей среды, но и выступает в качестве перспективного бизнеса, создающего полезное для промышленности вторичное сырье.

Утилизация

Переработка автомобильных шин, как и других изделий – очень выгодное дело, если подойти к нему грамотно. В резине, из которых они изготовлены, высокое содержание ценного синтетического каучука. Вещества, из которого можно произвести топливо и много других полезных материалов.

Технологии переработки и оборудование

Существующие методы переработки можно разделить так:

- Сжигание. Основано на воздействии высоких температур. Установки имеют вид циклонных или цилиндрических печей, вращающихся и неподвижных. Метод используется для получения тепла. При его применении обязательно использование фильтров, которые будут предотвращать выброс вредных веществ в атмосферу.

- Пиролиз. Является химическим методом, который приводит к необратимому изменению не только самой резины, но и ее компонентов. При пиролизе используют специальную пиролизную вакуумную печь, где резину разогревают до очень высоких температур (более 500 °С), чтобы она разложилась и превратилась в горючее высококалорийное вещество – пироуглерод. Из пироуглерода (после дополнительной очистки) можно произвести синтетическую нефть, термолизный газ и технический углерод.

Регенерация. При регенерации происходит девулканизация за счет теплового, механического и химического воздействия. Получаемый продукт (регенерат) обладает пластическими свойствами и используется при изготовлении резиновых смесей с целью замены каучука. Регенерацию термомеханическим методом проводят в червячных машинах при действии высоких температур (200 °С) и мощных механических воздействиях.

Дробление. Резина измельчается в целях получения резиновой крошки (муки), наиболее полно сохраняющей исходные свойства резины. Процесс измельчения резины достаточно сложен, поскольку из-за высокой эластичности энергия, затрачиваемая на разрушение, расходуется в значительной степени на механические потери. В процессе используется такое оборудование, как гильотина, шредер или дробилка.

У каждого способа есть свои недостатки и преимущества, помимо этого, технологии отличаются требуемыми капиталовложениями, экологичностью и видом готовой продукции.

Для получения вторсырья из автомобильных покрышек требуется не малое количество специализированных станков, более подробно о его видах, производителях и даже целых производственных линиях читайте в специальное статье про оборудование для переработки шин.

Готовые материалы после переработки

Резина может выступать в качестве топлива для различных печей и установок, но следует заметить, что при сжигании выделяется много токсичных веществ.

В процессе пиролиза получают нефть, газ, а также технический углерод, из которого производят:

- мастичные основы, различные пигменты;

- наполнители для разнообразных резинотехнических изделий;

- ленты конвейеров;

- тротуарные покрытия;

- сорбенты.

Регенерат можно добавлять к первичной резине и производить любые материалы. Из одного регенерата в основном готовят только неответственные изделия: ковры, бытовые дорожки, полутвердые трубки для изоляции, садовые рукава и др.

Из крошки, получаемой в процессе дробления, создают:

- разнообразные полы и покрытия (спортивные дорожки и площадки, поверхность кортов для игры в теннис, тротуарная плитка, входные ступеньки зданий);

- садовые и парковые дорожки, террасы и дачные веранды;

- подошвы резиновых сапог, ботинок и другой обуви;

- различные наполнители (особенно часто крошку используют для изготовления наполнителей для спортивного инвентаря);

- термо- и влагоизоляционные материалы для защиты и утепления различных зданий.

Перечень товаров, изготовляемых из вторичной резины, очень широк и может лишь дополняться.

Где принимают за деньги?

Прием покрышек и резины осуществляют автосервисы, специализирующиеся на обработке резины, профильные предприятия и мини-заводы по переработке.

Они расположены во всех российских мегаполисах и крупных городах страны, в одной только Москве 28 таких пунктов.

Сколько стоит?

Плата за утилизацию может показаться чисто символической, поскольку стоимость колеблется от 1 до 6 рублей за килограмм отходов. Шины принимаются по такой же цене, которая зависит от размера колеса. Например, размерность до R22 оплачивается по 4 рубля за 1 килограмм. За колеса размером от R23 до R28 платят по 6 рублей за 1 килограмм.

Куда сбывать резиновую крошку

Организация сбыта конечного продукта – важнейший этап в деятельности перерабатывающего предприятия, который должен быть изучен еще при разработке бизнес-плана. Продавать резиновую крошку можно оптовым покупателям и напрямую разным строительным компаниям, заводам по производству новых автомобильных шин, различных покрытий (плитка, материал для строительства дорожек стадионов, площадок, мостов и т.д.).

Способы поиска клиентов различны: использование ресурсов Интернета, принятие участия в разных выставках, создание и рассылка бизнес — предложения возможным покупателям, личные переговоры с потенциальными закупщиками резиновой продукции. Важным моментом при поиске клиентов является реальное соотношение собственных возможностей предприятия по изготовлению крошки с объемами поставок продукта, требуемыми заказчиком.

Оснащение для переработки шин

| Позиция | Цена, руб. | Кол-во, шт. | Сумма, руб. |

| Линия ЛПШ-600 в комплекте: | 6748100 | 1 | 6748100 |

| Бортовырезной станок | – | 1 | – |

| Станок для удаления корда | – | 1 | – |

| Лентонарезной станок | – | 1 | – |

| Чипсонарезной станок | – | 1 | – |

| Шредер | – | 1 | – |

| Прямой транспортер | – | 1 | – |

| Роторная дробилка | – | 1 | – |

| Вибросепаратор | – | 1 | – |

| Циклон | – | 1 | – |

| Сепаратор магнитный | – | 1 | – |

| Ковшовый транспортер | – | 2 | – |

| Виброкомплекс | – | 1 | – |

| Ковшовый транспортер | – | 1 | – |

| Вибросито | – | 1 | – |

| Ковшовый транспортер | – | 1 | – |

| Коммутационное оборудование | – | 1 | – |

| Вспомогательное оборудование | |||

| Станок для нарезки шин | 290000 | 1 | 290000 |

| Бункер для крошки | 43000 | 1 | 43000 |

| Бункер для проволоки | 15000 | 1 | 15000 |

| Машинка для зашивания мешков | 17500 | 1 | 17500 |

| Весы складские | 24900 | 1 | 24900 |

| Вилочный погрузчик | 350000 | 1 | 350000 |

| Грузовой автомобиль | 440000 | 1 | 440000 |

| Система пожаротушения | 40000 | 1 | 40000 |

| Огнетушитель | 3300 | 4 | 13200 |

| Распределительный щит | 7000 | 1 | 7000 |

| Итого: | 7988700 |

Работа завода подразумевает не только производственные, но и административные операции. Поэтому предпринимателю придется обустроить офисные помещения. Для этого необходимо приобрести:

Непроизводственное оборудование

| Позиция | Цена, руб. | Кол-во, шт. | Сумма, руб. |

| Стол офисный | 2800 | 3 | 8400 |

| Стул офисный | 650 | 6 | 3900 |

| Компьютер или ноутбук | 18500 | 3 | 55500 |

| Бухгалтерское ПО | 15000 | 1 | 15000 |

| Принтер | 6500 | 1 | 6500 |

| Телефон | 1100 | 2 | 2200 |

| Маршрутизатор | 1800 | 1 | 1800 |

| Канцтовары | – | – | 6000 |

| Шкаф для документов | 4500 | 2 | 9000 |

| Стол для приема пищи | 2000 | 1 | 2000 |

| Стул простой | 500 | 6 | 3000 |

| Спецодежда | 1500 | 8 | 12000 |

| Шкаф для одежды | 3000 | 2 | 6000 |

| Итого: | 131300 |

Полезные изделия из крошки

Крошке не вредят ни сильные морозы, ни удары, ни горючие вещества.

А еще ее легко красить и разделять на части. Вот почему этот материал – хороший вариант для декоративных покрытий.

Крошкой покрывают различные поверхности.

- полы автомастерских, автомоек, химических лабораторий и заводских цехов и складов, а также другие поверхности, в которых очень важны прочность и удароустойчивость (автомобильные бамперы, отбойники причалов и др.);

- разнообразные покрытия, в которых главное — это мягкость, хорошее сцепление с подошвой обуви и износоустойчивость (спортивные дорожки и площадки, поверхность кортов для игры в теннис, плитка для тротуара, входные ступеньки зданий);

- садовые и парковые дорожки, террасы и дачные веранды.

Крошка – хороший изоляционный материал. Из нее производят:

- подошвы резиновых сапог, ботинок и другой обуви;

- различные наполнители: особенно часто крошку используют для изготовления наполнителей для спортивного инвентаря;

- термо- и влагоизоляционные материалы для защиты и утепления различных зданий.

Подробнее об изделиях из резиновой крошки вы можете прочесть здесь.

Что относится к РТИ?

Резинотехнические изделия можно разделить на две группы – общего назначения (например, автомобильные покрышки) и бытового (бытовая техника, товары широкого потребления). Условно они также делятся на армированные и неармированные.

К резинотехническим отходам относятся старые вещи из многих видовых категорий:

- шланги, рукава;

- утильные автопокрышки (легковые, грузовые – целые и рваные);

- автокамеры;

- ободные и резинотканевые ленты;

- бамперы;

- беговые дорожки, транспортерные и конвейерные ленты;

- ремни, уплотнители, пластины, прорезиненная ткань;

- коврики, перчатки, резиновая обувь и подошвы;

- шланги, втулки, прокладки, электроизоляция, муфты, манжеты, кольца и мембраны;

- спецодежда и противогазные маски.

Бизнес перспективы

Переработка резины в Японии, США и ряде европейски стран хорошо налаженный бизнес. Как пример, можно привести опыт итальянской компании Marangoni. Занимаясь производством изделий из резины, шин в частности, итальянцы создали перерабатывающей комплекс. Результатом его работы стала обширная местность, очищенная от старых автопокрышек, а также переработка резины как бизнес – электростанция, мощностью свыше 3000 кВт, где энергия добывается исключительно за счет утилизации. При этом, скупка резины для переработки фактически не требуется, а разработанная технология позволяет избежать выброса вредных отходов.

Автомобильные дороги

Исследования по использованию резиновой крошки в дорожном строительстве проводятся давно. В основном исследования касались поиска решений, которые позволили бы использовать продукт переработки утильных покрышек при модификации дорожного битума. Результаты таких исследований нашли свое отражение в «Методических рекомендациях по строительству асфальтобетонных покрытий с применением дробленой резины» (Союздорнии, Москва 1985 г.), которые являются дополненной и уточненной редакцией «Методических рекомендации по строительству асфальтобетонных покрытий с применением резинового порошка» (Союздорнии, Москва 1976 г.), а также в «Рекомендациях по производству и применению резиноасфальтобетонных смесей» (БелдорНИИ, Минск 1990 г.).

Оптимальное количество вводимой в состав асфальтобетона резиновой крошки размером 0,6-0,8 мм марки РДС составляет 1,0-2,0 % от массы минеральных материалов. Причем для получения гомогенного резинобитумного вяжущего резиновую крошку предварительно обрабатывают пластификаторами (сланцевое, нефтяное или каменноугольное масло).

Ученые пришли к выводу, что чем мельче и «пушистее» резиновый порошок, тем проще и дешевле получается модифицированный битум.

Для приготовления битумного вяжущего БИТРЭК используется резиновый порошок фракции 0,2-0,6 мм. Содержание резиновой крошки в битумно-резиновом композиционном вяжущем должно быть не менее 7% по массе. Материал в результате должен соответствовать ТУ 5718-004-05204776-01 » БИТРЭК — Резинобитумный композиционный материал. Технические условия».

Не так давно был разработан ГОСТ Р 55419-2013 «Материал композиционный на основе активного резинового порошка, модифицирующий асфальтобетонные смеси. Технические требования и методы испытаний», который «узаконил» использование резинового порошка в дорожном строительстве. Данный стандарт работает в отношении активных резиновых порошков с размером частиц не более 0,8 мм.

Производство шинного регенерата

Резиновый регенерат используется взамен сырой резины. Он получается путем девулканизации резиновых отходов.

Резиновый регенерат используется взамен сырой резины. Он получается путем девулканизации резиновых отходов.

Для изготовления регенерата преимущественно используют резиновую крошку фракции до 2 мм. Его качество регламентировалось ГОСТ 3350-78 «Регенерат шинный. Технические условия» (отменен в феврале 1983 года, ИУС 6-83).

В настоящий момент качество регенерата определяют ведомственные технические условия, например:

- ТУ 38-108053-89 «Регенерат шинный термомеханический»,

- СТО 76764763-003-2009 «Регенерат шинный термомеханический»,

- ТУ 2511-001-05263796-96 «Регенерат шинный бародеструкционный»,

- ТУ 2521-036-00300848-03 «Регенерат черный из отходов резин. Технические условия»,

- ТУ 2511-094-00149073-2008 » Регенерат термомеханический»,

- ТУ 2511-018-73018769-2007 » Регенерат шинный термомеханический РШТ».

Рекомендуемое применение регенерата по маркам:

- РШТ-50, РШТ-45 – в производстве шин, данные марки регенерата обладают высокими показателями по прочности и относительному удлинению, отсутствие неразвальцованных частиц;

- РШТ-40, РШТ-35 – в производстве шин, РТИ, резиновой обуви;

- РШТ-30 – в производстве РТИ, кровельных материалов, для промазки тканей и корда. Регенерат марок РШТ- 40, 35, 30 обладает средними показателями по прочности и относительному удлинению, содержит небольшое количество неразвальцованных частиц;

- РШТ-25 – в производстве РТИ неответственного назначения (коврики, брызговики), кровельных материалов, покрытий для спортивных сооружений, дорожных работ (добавка в асфальт, герметики, покрытия и др.). Данная марка регенерата обладает пониженными показателями по прочности и относительному удлинению, содержит больше неразвальцованных частиц.

Низкотемпературная технология утилизации шин

Разработчик и поставщик оборудования ЗАО «ALMAS ENGINEERING» (Москва)

При низкотемпературной обработке изношенных шин дробление производится при температурах -60 град.С … -90 град. С, когда резина находится в псевдохрупком состоянии. Результаты экспериментов показали, что дробление при низких температурах значительно уменьшает энергозатраты на дробление, улучшает отделение металла и текстиля от резины, повышает выход резины. Во всех известных установках для охлаждения резины используется жидкий азот. Но сложность его доставки, хранения, высокая стоимость и высокие энергозатраты на его производство являются основными причинами, сдерживающими в настоящее время внедрение низкотемпературной технологии. Для получения температур в диапазоне -80 град.С … -120 град.С более эффективными являются турбохолодильные машины. В этом диапазоне температур применение турбохолодильных машин позволяет снизить себестоимость получения холода в 3-4 раза, а удельные энергозатраты в 2-3 раза по сравнению с применением жидкого азота. Технология не внедрена. Производительность линии 6000 т/год.