Сырье, необходимое для изготовления металлочерепицы.

• Сталь, которая прошла оцинковку и продается в готовых рулонах. Она должна иметь стандарт не меньше, чем второго класса и уже нанесенное покрытие полимерами. • Второй тип стали, на который нанесено декорированное покрытие и защитный слой.

Со временем появляется все больше новых поставщиков сырья, но наиболее крупными из российских остаются НЛМК, Европрофиль, Северсталь и некоторые другие. Информацию о поставщиках сырья всегда можно найти в специализированных изданиях или в интернете. Здесь мы рассмотрим соотношение расходов и доходов для предприятия, которое полностью загружает станок для производства металлочерепицы, а работу ведется на одной смене.

Предположим, что у начинающего производителя стартовый капитал составляет два миллиона восемьсот пятьдесят тысяч рублей. Он нанимает четверых подчиненных, среди которых:• Оператор, ответственный за оборудование. Заработная плата фиксированная – пятнадцать тысяч рублей ежемесячно;• Один подсобник с зарплатой десять тысяч рублей;• Менеджер, который отвечает за продажу продукции.

Оплата труда: двадцать тысяч рублей ежемесячно;• Управляющий, который контролирует процесс производства и сбыта с оплатой тридцать тысяч рублей в месяц. В среднем, линия по производству металлочерепицы производит тридцать два погонных метра продукции за один час, потребляя при этом почти двадцать два киловатта электричества. Работа организовывается в двадцать одну смену за месяц, амортизационный срок оборудования составляет пять лет.

Сотрудники работают на протяжении восьми часов, из чего следует, что оборудование включено примерно на протяжении семи часов. Киловатт электричества стоит один рубль пятьдесят копеек. Приобретая рулон оцинкованной стали, который имеет толщину в половину миллиметра и весит одну тонну, на выходе мы получаем почти двести тридцать шесть квадратных метров стандартной металлочерепицы типа Монтеррей.

• За аренду помещения, подходящего по расчетам для производства металлочерепицы придется заплатить сорок пять тысяч рублей в месяц;• На оплату труда подчиненных уйдет семьдесят пять тысяч рублей;• Налоговые взносы составят практически двадцать девять тысяч рублей в месяц;• Электричество, при учете семи часовой продолжительности работы оборудования и двадцати одной смены, обойдется почти в пять тысяч рублей в месяц;• Прочие коммунальные затраты, такие как вода, уборка мусора и другие составят двенадцать тысяч;• Если амортизационный износ оборудования будет ускорен, то придется потратить сорок семь с половиной тысяч рублей за месяц;• Доставка товара покупателю, поставка сырья и содержание готовой продукции обойдется в двадцать тысяч ежемесячно;• Не следует забывать про двадцать пять процентов, которыми облагается прибыль. Этот налоговый взнос составит практически шестьсот тысяч за один месяц. Подведем итог: производство обойдется предпринимателю в восемьсот двадцать восемь тысяч триста тридцать рублей за один месяц.

Как осуществляется сам процесс изготовления металлочерепицы.

Весь процесс изготовления металлочерепицы состоит из следующих этапов:• Изготавливается листовая сталь;• Далее следует этап горячей прокатки и оцинковки;• Полученный материал покрывается специальным защитным слоем, против коррозии металлов;• После наносится верхнее покрытие, которое может иметь элементы различного декора;• Полученные листы прогоняются через специальные станки, нарезаются по установленному формату и упаковываются. Сам процесс весьма трудоемкий и требует больших затрат ресурсов, поэтому полный цикл выполняется по большей части крупными производителями. Так как мы говорим о тех предпринимателях, которые только планируют открыть свой бизнес в этой области или являются новичками, рассмотрим альтернативные способы производства.

Если ы будете изготавливать металлочерепицу по методике холодного проката, то вам понадобится выполнять следующую последовательность действий:1. На производстве присутствует специальное оборудование для разматывания рулонов, на которое необходимо установить уже готовый моток, состоящий из листового оцинкованного стального металла, покрытого полимером;2. С самого начала стального мотка необходимо пропустить его через прокатный стан, а именно его передние вальца;3.

Уже разработаны программные продукты, которые автоматизируют некоторые процессы, такие как Система автоматического управления. Именно здесь необходимо задать значения входных параметров. Указывается информация касательного того, какую длину имеет лист стали, сколько составляют параметры высоты волн, и с шагом какой ширины они размещаются.

По стандарту самая большая длина стального листа составляет восемь метров, и то, это только в случае специальных индивидуальных заказов. Чем длиннее будет лист стали, тем больше вероятность повредить его во время доставки, монтажных работ или же когда он будет храниться на складе. Согласно стандартам, самая распространенная длина стального листа составляет четыре метра, а вот ширина всегда установленная – тысяча двести пятьдесят миллиметров;4.

Для того, чтобы запустить линию, необходимо нажать специальную кнопку, которая и включит процесс прохождения стального листа через вальца. На выходе мы получаем лист необходимой формы, которую он принимает под воздействием продольного проката и поперечного штампования;5. Станок для производства металлочерепицы содержит специализированные ножницы, называемые гидравлическими.

С учетом параметров, которые задает оператор в самой программе, этими ножницами осуществляется фигурная обрезка листов, основанная на заложенных характеристиках рисунка самой волны по всей длине листа. Каждый лист станок направляет на специальные поддоны;6. На поддонах стальные листы группируются и упаковываются, согласно требуемым для их хранения, нормам;7.

Для того, чтобы правильно упаковать листы металлочерепицы, необходимо прикрепить их к деревянному поддону, используя для этого металлический жгут. Последний, декоративный слой, который был нанесен на строительный материал, весьма восприимчив к повреждениям, поэтому следует его обезопасить. Для этого, во время содержания и доставки продукции, следует между каждым листом сделать бумажные прослойки, также можно использовать специальную пленку.

Покрытие металлочерепицы антикоррозийными составами

Такой метод существенно усложняет производственный процесс, потому что нуждается в дополнительном оборудовании и человеческих трудозатратах. Основным преимуществом этого приёма является то, что в процессе прокатки листа исключаются вероятные повреждения защитного покрытия.

Главным предназначением покрытия на листах металлочерепицы является защита от образования и развития коррозии на стальной основе материала. Помимо этого, такие покрытия придают изделию свойственный ему внешний вид и защищают от негативных воздействий солнечных лучей. От качества нанесённого антикоррозийного слоя зависит срок службы металлической черепицы.

Технология производства металлочерепицы

Производство металлочерепицы состоит из нескольких важных этапов. Для начала мастер прокатывает оцинкованный стальной лист. Далее проводится пассировка, то есть наносится специальное защитное покрытие, а затем напыление — что представляет собой нанесение полимерного слоя. Финальным этапом будет формирование и профилирование металлочерепицы. Здесь уже готовому листу придается нужная форма. После этого металлочерепица подвергается нарезке и упаковке. Для всех этих процессов может быть использован один или несколько станков.

Технология производства металлочерепицы предполагает использование в основном оцинкованной стали в рулонах. К металлу предъявляются особые требования

Все дело в том, что от правильного выбора толщины зависит легкость готовой продукции, что очень важно для некоторых зданий. Для российских предпринимателей самым распространенным вариантом является толщина стали от 0,45 до 0,54 мм

Иностранные производители нередко используют более тонкие материалы. К примеру, популярная шведская компания берет за основу металлические листы в 0,4 мм.

Некоторые производители используют и более толстый слой стали. Если толщина листа будет превышать 0,55 мм, это создаст необходимость использования специальное нестандартного оборудования.

Что касается покрытия, то чаще всего используется 3 вида полимера:

- Полиэстер наносят в слой до 25 мм. Этот вид покрытия металлочерепицы обладает массой преимуществ, таких как высокий уровень износостойкости и устойчивость к перепадам температуры. Полиэстеровую металлочерепицу изготавливать проще, чем остальные варианты, что делает ее наиболее популярной у производителей. Более того, этот материал позволяет сделать готовую продукцию недорогой и качественной.

- Пурал — это тонкое покрытие, которым можно заменить полиэстер. Он обладает очень приятным внешним видом и позволяет создать уникальный дизайн дома. Работать с пуралом не просто, так как тут нужно тщательно следить за нанесенным слоем. Толстое покрытие может легко потрескаться.

- Пластизоль хорошо переносит сложные погодные условия и позволяет выпускать металлочерепицу различных оттенков. Но тут нужно помнить, что темные цвета будут очень быстро выгорать на солнце и нагревать помещение. Из всего этого разнообразия наиболее популярным, доступным и стойким является полиэстер.

Нельзя не заметить, что весь процесс проводится на специальном оборудовании, но требует непосредственного участия человека. Даже те машины, которые считаются полностью автоматическими, могут производить продукцию с дефектом, поэтому тут роль профессионального мастера предельно важна.

Все дело в том, что материалы такого типа имеют массу преимуществ перед иными видами кровельного покрытия. Это касается существенного снижения нагрузок на стропильную систему, повышенную экологичность изделий, простоту и удобство в работе, а также широчайший ассортимент цветов и видов материала. Учитывая, что с металлочерепицей либо профнастилом можно создать интересный дизайн крыши, который будет украшением всего дома, такие кровельные материалы пользуются огромный спросом.

Но тут стоит заметить, что у производства металлочерепицы имеется и серьезный недостаток. Все дело в том, что за последнее время слишком большое число предпринимателей решило, что этот вид бизнеса может быть максимально выгоден. В результате образовалась серьезнейшая конкуренция. Поэтому открывать свой цех по производству металлочерепицы стоит только в том случае, если в регионе еще достаточно свободна эта ниша.

На данный момент на территории Российской Федерации насчитывается более 250 крупных производителей, которые в достатке обеспечивают покупателей нужной продукцией. Они предлагают широкий ассортимент, то есть, тут клиентов уже ни чем не удивишь. Более того, на российском рынке прекрасно себя чувствуют и иностранные производители.

На данный момент самым оптимальным вариантом для тех, кто решил создать бизнес по изготовлению металлочерепицы, является производство дешевого материала. Более того, хорошим способом предложить потребителю недорогие кровельные материалы будет и собственная точка сбыта.

То есть, если продукция будет поступать напрямую в торговые точки либо к заказчик в обход посредников, это позволит максимально снизить цены. Именно такая продукция сейчас интересует клиентов более всего.

Доходы, прибыль, рентабельность

Особенности производства

Полноценный цикл производства металлочерепицы включает в себя такие этапы:

- получение стальных листов;

- оцинковку;

- горячий прокат;

- грунтование;

- покрытие защитными составами и т. д.

Все под силу лишь крупным производствам.

Процесс изготовления металлочерепицы, как и любое другое производство профнастила, разделяется на 2 стадии:

- Процессы, доступные для крупных заводов, а именно: получение оцинкованного листового проката и нанесение декоративного покрытия.

- Процессы, доступные для средних и малых производств, а именно те, которые связаны с профилированием и нарезкой стальных листов.

Рациональным и экономически обоснованным решением является организация собственного малого предприятия по профилированию и нарезке оцинкованной стали для изготовления металлочерепицы с заключением договора поставки необходимого сырья.

Технологическая сторона производства

Производство металлочерепицы и профнастила на малых и средних заводах имеет свои отличия от аналогичного процесса на крупных предприятиях. В частности, здесь используется следующий алгоритм:

- в качестве исходного материала используются готовые рулоны листовой стали с полимерным покрытием (сталь оцинкованная рулонная по ГОСТ 14918-86 не ниже 2-го класса, с полимерным покрытием по ГОСТ Р 52146 или сталь оцинкованная с защитно-декоративным покрытием, рулонная по ГОСТ 30246-94);

- в процессе прохождения через прокатный стан листам придается заданная форма благодаря настройкам автоматической системы управления, включающим в себя целый ряд параметров (в частности, высоту и ширину волны, длину листа);

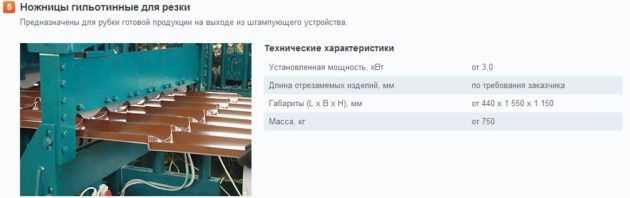

- каждый лист на выходе фигурно обрезается с помощью гильотины в соответствии с рисунком волны: оптимальными считаются листы длиной около 4 м и стандартной шириной 1,25 м;

- готовые листы упаковываются в паллеты и для прочности фиксируются на деревянных поддонах. Каждый лист желательно проложить защитной пленкой или бумагой, а боковые стороны укрыть картонными накладками.

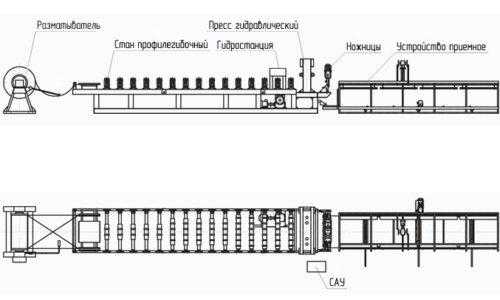

Автоматическая линия комплектуется следующими элементами:

Автоматическая линия комплектуется следующими элементами:

- разматыватель для рулонов оцинкованной листовой стали;

- нож или гидравлические ножницы для обрезки металла;

- прокатный станок;

- штамповщик волн;

- фигурная гильотина для обрезки готовых листов;

- укладчик и приемный стол.

Кроме того, предприятие-изготовитель, как правило, включает в цену изделия бесплатный монтаж оборудования непосредственно в цехе заказчика, обучение персонала и сервисное обслуживание до и после окончания гарантийного срока.

Дополнительно рекомендуется приобрести подъемник для перемещения материалов и готовой продукции (от 300 тысяч рублей на рынке б/у оборудования) и вилочный транспортер для отгрузки упаковок с металлочерепицей (ориентировочно 450 000 рублей).

Технологические линии производства металлочерепицы

Сколько нужно денег для старта бизнеса по производству металлических профилей

Окончательная цена производственной линии составляет 0,5-2 млн руб. Следует помнить, что при приобретении полуавтоматических станков получать продукцию различных форм и размеров не получится. Если вы не располагаете достаточными финансовыми средствами, рассмотрите вариант покупки оборудования б/у. Станки российского производства обходятся дешевле иностранных.

Для того чтобы оценить рентабельность предприятия, следует произвести некоторые расчеты. Для запуска бизнеса потребуются следующие вложения: оформление организации — 10 тыс. руб., закупка оборудования — 500-2000 тыс. руб., аренда и ремонт помещения — 200 тыс. руб.

Небольшой цех по производству металлического профиля способен производить до 200 п.м изделий в час. При 8-часовой рабочей смене и 5-дневной рабочей неделе можно получить 35000 п.м. продукции в месяц. Стоимость готового изделия зависит от его типа и начинается от 30 руб. за п.м. Таким образом, производство металлического профиля может приносить до 100 тыс. руб.

Со следующим этапом — поиском покупателей — особых проблем возникнуть не должно. Здесь возможно несколько вариантов поиска каналов сбыта — предложение продукции частным покупателям и заключение договоров с крупными строительными компаниями. Наилучшим вариантом являются оптовые поставки металлического профиля.

Это избавит от проблем с поиском клиентов и организацией рекламной кампании. Неплохой идеей является открытие базы стройматериалов при производственном цехе. Каждый желающий сможет приобрести там необходимые материалы.

Что касается маркетинговой стратегии, то бизнес на производстве металлических профилей не требует организации масштабной рекламной кампании

При заключении договоров с оптовыми поставщиками важно предоставить им наиболее выгодное предложение. Спрос на строительные материалы в зимнее время снижается

В это время металлические профили покупаются реже, однако полного спада опасаться не стоит. Даже небольшой производственный цех способен приносить стабильный доход.

Особенности выбора помещения для производства металлочерепицы

Помещение для производства металлочерепицы должно быть отапливаемым (не ниже +4 С°), быть подключено ко всем коммуникациям, иметь разделение на складскую и производственную зону, иметь подъездные пути для грузового автотранспорта. При выборе помещения по размеру площади, следует учесть габариты стандартной линии 15 х 2,7 х 2м (длина-ширина-высота) и особенности хранения, не позволяющие складировать упаковки листов в многослойные конструкции во избежание повреждений покрытия. Поэтому оптимальный размер площади мини-завода с работающей одной линией – 250-300 м2.

Другие требования:

- ровная поверхность пола с бетонным покрытием;

- грузоподъемная спецтехника;

- электросеть в 380В.

Разматыватель рулонов

Данное оборудование представляет собой станок, главной задачей которого является отматывание листового металла от рулона. Сразу после этого лист подается на профилирующий станок.

Работа разматывателя может проводиться в нескольких режимах:

- автоматический;

- ручной;

- реверсный.

При выборе такого агрегата следует обращать внимание на основные характеристики:

- ширина — от этого показателя зависит то, рулоны какой ширины могут использоваться в производстве;

- максимальный наружный диаметр рулона;

- мощность электропривода;

- показатель грузоподъемности (чем выше этот показатель, тем большей производительностью обладает оборудование).

Многие производители станков оснащают разматыватели дополнительными возможностями (режим обратной смотки, тормоз от возможного рамораспускания и контроль петли).

Показатели рентабельности цеха по производству профнастила и металлочерепицы

Первоначальные капитальные инвестиции в покупку всего необходимого оборудования составляют 4 725 000 рублей. Арендная плата за используемое помещение в среднем составляет 67 500 рублей в месяц (рекомендованная площадь 300 м2 при стоимости аренды в 225 руб за м2).

Для полноценного функционирования производства достаточно нанять всего 4 человека для работы в стандартную 8-часовую смену (21 смена в месяц):

- оператор оборудования – около 22500 рублей в месяц;

- грузчик – 15 000 рублей в месяц;

- менеджер по продажам – 27 000 рублей в месяц;

- руководитель – 45 000 рублей в месяц.

При производительности в 300 п.м./час оборудование потребит около 22 кВт/ч электроэнергии (по 2,25 рубля за кВт), изготовив из каждой тонны листовой стали 210-240 квадратных метров черепицы (в зависимости от толщины заготовки).

Таким образом, суммируя затратные части, имеем расходы за месяц:

- арендная плата – 67,5 тыс рублей;

- заработная плата персоналу – 109,5 тыс рублей;

- налогообложение – 40 500 рублей на зарплату и около 900 000 рублей на прибыль;

- оплата электроэнергии – около 7200 рублей;

- оплата коммунальных услуг – 18 – 23 тыс рублей;

- амортизация оборудования – 75 000 рублей;

- расходы на хранение и перевозку товара – около 30 000 рублей.

ИТОГО: 1 24500 рублей

Считаем доходную часть за месяц:

- производство – 44 100 погонных метров (при 7-часовой занятости оборудования на протяжении 21 смены) или около 55 000 квадратных метров готовой продукции;

- оптовая цена за квадратный метр – 375 рублей;

- цена сырья за тонну – 70 500 рублей;

- себестоимость квадратного метра продукции – около 300 рублей;

- валовая прибыль – 2062 500

- чистая прибыль – 2880 000 рублей.

Разумеется, все расчеты даны приблизительно, так как данные по разным регионам сильно разнятся. Однако сомнений не вызывает то, что бизнес на профилировании металла действительно может быть рентабельным при условии больших объемов производства. В сезон, когда спрос значительно возрастает, базовые показатели увеличиваются в несколько раз благодаря организации работы в несколько смен.

Телефон / факс: (4742) 22-74-71, (4742) 44-76-44 (многоканальные)

Эл. почта: znpo@lipetsk.ru

Сайт: https://znpo.lipetsk.ru

Какие документы нужны для бизнеса

Для законного ведения деятельности необходима регистрация индивидуального предпринимательства. Для оформления в налоговую инспекцию предоставляется стандартный пакет документов, в который входят копия паспорта, заявление и квитанция об уплате обязательного государственного платежа. Также в обязательном порядке открывается расчетный счет в баке.

Производство металлопрофиля может быть зарегистрировано и в качестве юридического лица, предоставив в налоговую устав и заявления от всех учредителей на создание бизнеса.

Для производства металлопрофиля применяют УСН. Ставка для расчета налогов – 6% или15%. Первый вариант не требует подтверждения расходов на деятельность, так как обязательный платеж вычисляется от полученного дохода. При использовании УСН 15% (доходы минус расходы) требуется иметь в наличии расходные документы, оформленный в соответствии с действующим законодательством РФ. УСН позволяет вести расчеты с поставщиками/заказчиками по банковскому счету или ККТ.

Несмотря на то, что данная система налогообложения простая, ведение учета стоит отдать на аутсорсинг.

Первый этап – анализ местного рынка

Самое главное для организации нового производства, в том числе и профнастила – это возможность сбыта готовой продукции

Кроме этого очень важно оценить, насколько сложившаяся в регионе цена на профилированный лист обеспечит рентабельность бизнеса. Наличие в данной местности других предприятий по выпуску профнастила потребует дополнительных затрат на рекламу продукции, а также снижения ее цены для привлечения покупателей

Все это может сделать производство просто нерентабельным.

Но если потребность строительства в профилированном листе удовлетворялась за счет поставок из других регионов, продукция нового производства может быть вполне конкурентоспособной, поскольку цена ее будет меньше сложившейся как минимум на величину транспортной составляющей.

Важным конкурентным преимуществом будет и наличие в регионе крупного оптового поставщика или производителя высококачественного металлопроката — исходного сырья для производства профлиста. Покупка холоднокатаного листа по ценам производителя позволит существенно снизить себестоимость продукции.

Следующим, на что нужно обязательно обратить внимание – это объемы продаж профнастила в данном регионе, а также перспективу увеличения объемов индивидуального, гражданского и промышленного строительства

Важно изучить и ассортимент профилей, пользующийся наибольшим спросом. Это позволит оптимально подобрать оборудование, необходимое для организации производства

Это позволит оптимально подобрать оборудование, необходимое для организации производства.

Наметив стратегию развития бизнеса с учетом всех имеющихся конкурентных преимуществ, можно взяться за финансовые расчеты.

После изучения рынка и конкуренции, в случае выявления благоприятных тенденций, необходимо перейти ко второму этапу расчета рентабельности производства профнастила – это бизнес-план.

Оборудование для изготовления металлочерепицы, которое входит в технологическую линию

Для процесса производства понадобится:

- Разматыватель.

- Прокатный станок.

- Гидравлический пресс.

- Гильотина.

- Приёмный стол.

Разматыватель. Аппарат, в который устанавливается рулон оцинкованной стали. Он нужен для последующей подачи листового проката на прокатный стан для металлочерепицы. Разматыватель может работать в автоматическом, ручном и реверсивном режимах. Как правило, потребляемая мощность агрегата равна 2200 Вт при значении грузоподъёмности, равном 8 т. Параметр разжима лопастей у разматывателя равен 51–61 см. Узел, в зависимости от пожеланий заказчика, может быть оборудован гидравлическим либо механическим приводом.

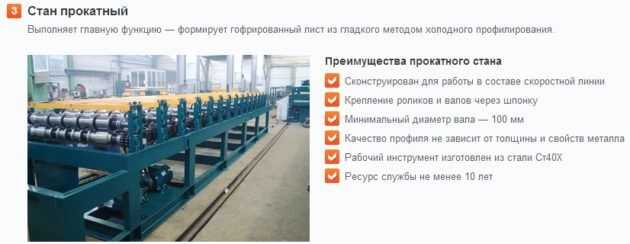

Прокатный станок. Агрегат для проката листа из рулона оцинкованной стали с помощью роликов определённой формы. Для повышения быстроты и точности прокатки устройство оборудовано электромеханическим двигателем, который состоит из нескольких сервоприводов. Предельная скорость проката равна 12 м.п/мин.

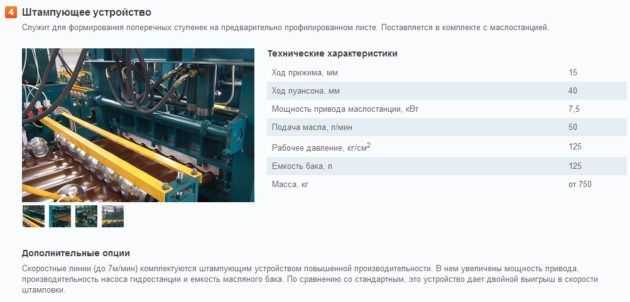

Гидравлический пресс. Устройство для создания на плоской оцинковке волн поперечного направления. Нижняя и верхняя матрицы пресса обладают наборным типом конструктивного исполнения.

Гильотина. Это приспособление необходимо для равномерного и высокоточного нарезания листов металлочерепицы. К гильотине может быть предусмотрен гидравлический или механический привод.

Приёмный стол. Узел для приёма и отвода изделия на специальную платформу. Этот стол нужен, чтобы исключить вероятность повреждений декоративного слоя покрытия изделия при его укладке. Он оборудован приводом с мощностью 570 Вт.

Чтобы организовать работу производства, кроме оборудования для изготовления металлочерепицы, в станочной технологической линии у предприятия должно быть грузоподъёмное промышленное оборудование (погрузчики, мостовой кран или таль) и транспорт.