Технология производства металлочерепицы

Производство металлочерепицы состоит из нескольких важных этапов. Для начала мастер прокатывает оцинкованный стальной лист. Далее проводится пассировка, то есть наносится специальное защитное покрытие, а затем напыление — что представляет собой нанесение полимерного слоя. Финальным этапом будет формирование и профилирование металлочерепицы. Здесь уже готовому листу придается нужная форма. После этого металлочерепица подвергается нарезке и упаковке. Для всех этих процессов может быть использован один или несколько станков.

Технология производства металлочерепицы предполагает использование в основном оцинкованной стали в рулонах. К металлу предъявляются особые требования

Все дело в том, что от правильного выбора толщины зависит легкость готовой продукции, что очень важно для некоторых зданий. Для российских предпринимателей самым распространенным вариантом является толщина стали от 0,45 до 0,54 мм

Иностранные производители нередко используют более тонкие материалы. К примеру, популярная шведская компания берет за основу металлические листы в 0,4 мм.

Некоторые производители используют и более толстый слой стали. Если толщина листа будет превышать 0,55 мм, это создаст необходимость использования специальное нестандартного оборудования.

Что касается покрытия, то чаще всего используется 3 вида полимера:

- Полиэстер наносят в слой до 25 мм. Этот вид покрытия металлочерепицы обладает массой преимуществ, таких как высокий уровень износостойкости и устойчивость к перепадам температуры. Полиэстеровую металлочерепицу изготавливать проще, чем остальные варианты, что делает ее наиболее популярной у производителей. Более того, этот материал позволяет сделать готовую продукцию недорогой и качественной.

- Пурал — это тонкое покрытие, которым можно заменить полиэстер. Он обладает очень приятным внешним видом и позволяет создать уникальный дизайн дома. Работать с пуралом не просто, так как тут нужно тщательно следить за нанесенным слоем. Толстое покрытие может легко потрескаться.

- Пластизоль хорошо переносит сложные погодные условия и позволяет выпускать металлочерепицу различных оттенков. Но тут нужно помнить, что темные цвета будут очень быстро выгорать на солнце и нагревать помещение. Из всего этого разнообразия наиболее популярным, доступным и стойким является полиэстер.

Нельзя не заметить, что весь процесс проводится на специальном оборудовании, но требует непосредственного участия человека. Даже те машины, которые считаются полностью автоматическими, могут производить продукцию с дефектом, поэтому тут роль профессионального мастера предельно важна.

Технология производства металлочерепицы

Полный технологический процесс производства металлочерепицы (изготовление листовой стали, горячая прокатка, оцинковка, покрытие защитными антикоррозийными слоями и декоративным верхним покрытием с последующим прогоном через металлогибочный станок, нарезкой и упаковкой) достаточно сложен, поэтому им занимаются только крупные заводы.

Для малых и средних предприятий производство металлочерепицы методом холодного проката предусматривает следующий технологический процесс:

1. Готовый рулон оцинкованной листовой стали с полимерным покрытием устанавливается на разматыватель;

2. Начало стальной ленты пропускается через передние вальцы прокатного стана;

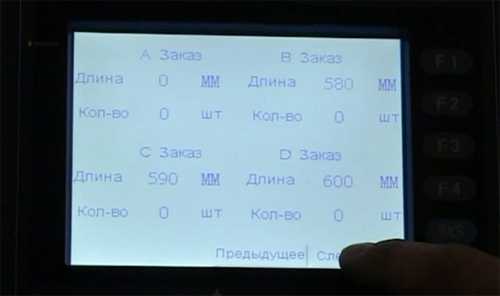

3. Автоматической системе управления (САУ) задается программа с нужными параметрами (длина листа, высота волны, ширина шага расположения волны и т.д.). Максимальная длина листа – 8м, но такие размеры изготавливаются исключительно под спецзаказ, поскольку из-за длины повышается риск преломления при хранении, транспортировке и монтаже. Оптимальная длина – 4м, ширина в любом случае стандартна – 1250 мм;

4. По нажатию кнопки линия запускается. Лист, проходя через вальцы металлопрокатного стана, подвергается продольной прокатке с поперечной штамповкой, и принимает нужную форму «волны»;

5. Гидравлические ножницы (гильотина) фигурно обрезают каждый лист металлочерепицы в соответствии с рисунком волны по длине, запрограммированной оператором, после чего готовый лист подается на стол-приемник;

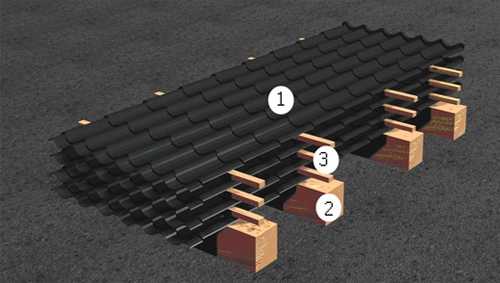

6. На поддоне листы складываются в пачки для последующей упаковки и хранения.

7. Упаковывается металлочерепица в паллеты, фиксируясь на деревянном поддоне с помощью металлического жгута. Чтобы не повредить декоративное покрытие при транспортировке и хранении следует проложить листы бумагой или полиэтиленовой пленкой, защитив боковины стопки картонными прокладками.

Бизнес на производстве металлочерепицы

Продажа металлочерепицы может приносить хороший доход. Но значительно больше удастся заработать, если наладить свое производство металлочерепицы. Для этого придется закупить соответствующее оборудование, которое обходится в немалые суммы. Однако эти расходы могут быстро окупиться, если правильно организовать бизнес. Большим плюсом данного вида деятельности является всесезонность. Производство и реализация металлочерепицы будет приносить высокую прибыль всегда.

Однако предприниматель, который выбрал для себя подобное направление, должен понимать, что производство кровельных материалов является очень сложной и многоступенчатой задачей. Чтобы понять все тонкости данного процесса, понадобится время, поэтому бизнесмену придется либо самому осваивать новую профессию, либо нанимать для этого специалистов.

Металлочерепица либо профнастил является сегодня наиболее популярным кровельным материалом, для его изготовления используют металлическое основание, на которое наносится покрытие из полимера. В результате создается элемент кровли, схожий с обычной черепицей, но дешевле и практичнее. Металлочерепицу широко используют при строительстве коттеджей, дач и любых иных строений.

Покупать готовый бизнес-проект или сделать самостоятельно?

Если вы ищите бизнес-план для малого бизнеса, его однозначно нужно делать самостоятельно. В процессе расчетов и планирования предприниматель сможет глубже вникнуть в суть открываемого бизнеса и избежать многих ошибок.

Чтобы правильно составить реальный бизнес-план компании, нужно иметь глубокие познания в налоговом и трудовом законодательстве, бухгалтерском и финансовом учете, менеджменте и, конечно же, ознакомиться с сегментом рынка, в котором планируется вести деятельность.

Если вы делаете только первые шаги в предпринимательстве, не имеете профильного образования или практических навыков бизнес планирования, воспользуйтесь нашей базой. В ней представлены примеры бизнес-планов для малого бизнеса, успешно реализованные и доказавшие свою состоятельность. Все проекты систематизированы, вам остается только подобрать готовый пример и на основании готового шаблона с уже приведенными формулами произвести свои расчёты.

Что касается открытия крупной промышленной компании, открытие которой предполагает миллиардные инвестиции, разработку бизнес-плана производства лучше доверить команде специалистов. Чем больше проект, тем больше тонкостей. Ну а представленные примеры помогут изначально оценить приблизительные размеры инвестиций и перспективы проекта.

Доходы, прибыль, рентабельность

Несмотря на конкуренцию, ваше дело может найти своих покупателей, а значит, приносить прибыль постоянно. Стоит учесть заранее, что в зимний период заказов будет ничтожно мало. Чтобы предприятие не стояло без дела, можно изучить пожелания покупателей, производя зимой тот тип черепицы, который будет актуален весной.

Из-за большой востребованности готового продукта, производство металлочерепицы очень выгодно и прибыльно. В среднем в месяц можно получать около 15 миллионов рублей чистой прибыли (за вычетом всех ежемесячных расходов). Чтобы эти цифры стали реальными в вашем производстве, необходимо найти стабильных поставщиков сырья, покупателей готового сырья.

В идеале – продавать частным покупателям прямо с производства продукт. Это небольшой, но стабильный процент к прибыли.

Доходы с дела можно получать практически сразу после запуска предприятия в работу. Чтобы конкуренция не была слишком высокой, изучите продукцию своих коллег, сделав в итоге ставку на то, чего еще не производят или производят мало. Рентабельность дела – почти 100%, то есть примерно 98-99%.

Технология производства металлочерепицы

Производство металлочерепицы состоит из нескольких важных этапов. Для начала мастер прокатывает оцинкованный стальной лист. Далее проводится пассировка, то есть наносится специальное защитное покрытие, а затем напыление — что представляет собой нанесение полимерного слоя. Финальным этапом будет формирование и профилирование металлочерепицы. Здесь уже готовому листу придается нужная форма. После этого металлочерепица подвергается нарезке и упаковке. Для всех этих процессов может быть использован один или несколько станков.

Технология производства металлочерепицы предполагает использование в основном оцинкованной стали в рулонах. К металлу предъявляются особые требования

Все дело в том, что от правильного выбора толщины зависит легкость готовой продукции, что очень важно для некоторых зданий. Для российских предпринимателей самым распространенным вариантом является толщина стали от 0,45 до 0,54 мм

Иностранные производители нередко используют более тонкие материалы. К примеру, популярная шведская компания берет за основу металлические листы в 0,4 мм.

Некоторые производители используют и более толстый слой стали. Если толщина листа будет превышать 0,55 мм, это создаст необходимость использования специальное нестандартного оборудования.

Что касается покрытия, то чаще всего используется 3 вида полимера:

- Полиэстер наносят в слой до 25 мм. Этот вид покрытия металлочерепицы обладает массой преимуществ, таких как высокий уровень износостойкости и устойчивость к перепадам температуры. Полиэстеровую металлочерепицу изготавливать проще, чем остальные варианты, что делает ее наиболее популярной у производителей. Более того, этот материал позволяет сделать готовую продукцию недорогой и качественной.

- Пурал — это тонкое покрытие, которым можно заменить полиэстер. Он обладает очень приятным внешним видом и позволяет создать уникальный дизайн дома. Работать с пуралом не просто, так как тут нужно тщательно следить за нанесенным слоем. Толстое покрытие может легко потрескаться.

- Пластизоль хорошо переносит сложные погодные условия и позволяет выпускать металлочерепицу различных оттенков. Но тут нужно помнить, что темные цвета будут очень быстро выгорать на солнце и нагревать помещение. Из всего этого разнообразия наиболее популярным, доступным и стойким является полиэстер.

Нельзя не заметить, что весь процесс проводится на специальном оборудовании, но требует непосредственного участия человека. Даже те машины, которые считаются полностью автоматическими, могут производить продукцию с дефектом, поэтому тут роль профессионального мастера предельно важна.

Все дело в том, что материалы такого типа имеют массу преимуществ перед иными видами кровельного покрытия. Это касается существенного снижения нагрузок на стропильную систему, повышенную экологичность изделий, простоту и удобство в работе, а также широчайший ассортимент цветов и видов материала. Учитывая, что с металлочерепицей либо профнастилом можно создать интересный дизайн крыши, который будет украшением всего дома, такие кровельные материалы пользуются огромный спросом.

Но тут стоит заметить, что у производства металлочерепицы имеется и серьезный недостаток. Все дело в том, что за последнее время слишком большое число предпринимателей решило, что этот вид бизнеса может быть максимально выгоден. В результате образовалась серьезнейшая конкуренция. Поэтому открывать свой цех по производству металлочерепицы стоит только в том случае, если в регионе еще достаточно свободна эта ниша.

На данный момент на территории Российской Федерации насчитывается более 250 крупных производителей, которые в достатке обеспечивают покупателей нужной продукцией. Они предлагают широкий ассортимент, то есть, тут клиентов уже ни чем не удивишь. Более того, на российском рынке прекрасно себя чувствуют и иностранные производители.

На данный момент самым оптимальным вариантом для тех, кто решил создать бизнес по изготовлению металлочерепицы, является производство дешевого материала. Более того, хорошим способом предложить потребителю недорогие кровельные материалы будет и собственная точка сбыта.

То есть, если продукция будет поступать напрямую в торговые точки либо к заказчик в обход посредников, это позволит максимально снизить цены. Именно такая продукция сейчас интересует клиентов более всего.

Станки для производства металлочерепицы

Компания «НЗПО» производит оборудование для разной металлочерепицы. Станок для производства металлочерепицы может быть рассчитан на изготовление материала марки «Банга», «Монтеррей», «Каскад», «Джокер», «Финера».

Линии для изготовления металлочерепицы

Линии для производства металлочерепицы предназначена для организации производства металлочерепицы одного из видов: металлочерепицы “Монтеррей”, металлочерепицы “Каскад” или металлочерепицы “Банга”.

Линии для производства металлочерепицы необходима для организации автоматизированного процесса изготовления разных видов металлочерепицы. Оборудование выпускается со стандартным набором технических узлов. Такие линии отличаются только по штампующему устройству и прокатному станку.

Комплектность линии по изготовлению металлочерепицы

В состав линии входят такие элементы:

- прокатный стен;

- разматыватель;

- стол для приемки продукции;

- ножницы;

- штамп;

- маслостанция;

- пульт управления.

Цены на оборудование для производства металлочерепицы зависят от производительности линии, габаритов и используемых комплектующих.

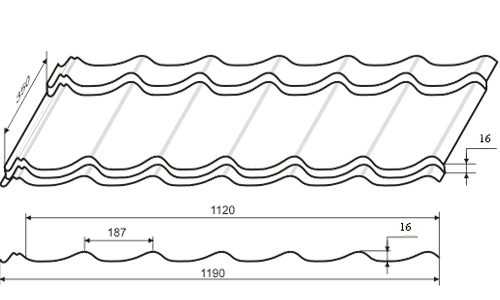

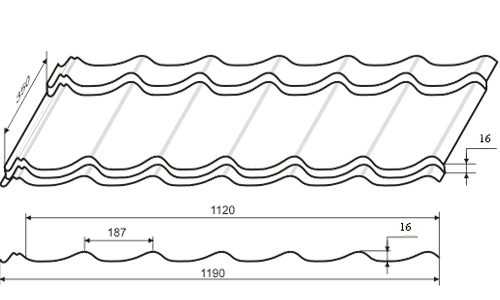

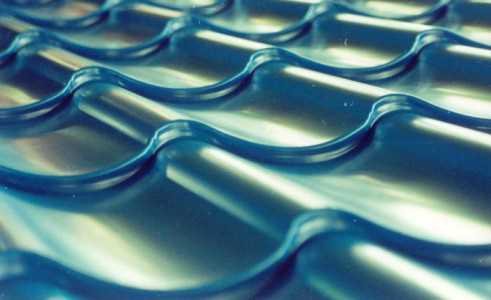

Металлочерепица Монтерей

Металлочерепица Монтерей — это классический тип профиля, напоминающий натуральную черепицу. Олицетворяет собой спокойствие и умеренность. Плавность форм в сочетании с насыщенными цветами полимерного покрытия придают кровле вид, меняющийся от освещения. Каппилярная канавка на черепице обеспечивает дополнительную надежность в соединениях листов, а также предполагает точность установки и невидимость шва по всей длине соединения листов.

Высота профиля: 25 + 14 мм Шаг волны профиля: 350 мм Толщина металла: 0.4 – 0.5 мм

Металлочерепица СуперМонтеррей

Металлочерепица СуперМонтеррей— является одним из самых популярных видов кровельного покрытия – ее дизайн подходит практически к любому архитектурному стилю. Однако коллекция СуперМонтеррей столь востребована не только благодаря приятному внешнему виду. Технические характеристики изделия ничуть не уступают выдающимся дизайнерским особенностям. Технология прокатки и холодной штамповки в сочетании с использование таких полимерных материалов как пластизол, пурал, полиэстер наделяют металлочерепицу СуперМонтеррей долговечностью, легкостью, экологичностью.

Высота профиля: 46 + 21 мм Шаг волны профиля: 300-400 мм Толщина металла: 0.4 – 0.7 мм

Металлочерепица КАСКАД

Металлочерепица КАСКАД — изготавливается из стального оцинкованного листа толщиной 0,4-0,5 мм разнообразной цветовой палитрой с многослойным полимерным покрытием. Она имеет форму близкую к классической черепице, сохраняя все достоинства металлической кровли. Благодаря четким граням и декоративным канавкам на верхней полке профилированного листа металлочерепица Каскад выгодно отличается от других металлочерепичных кровель ярко выраженной фактурой и рельефом.

Высота профиля: 22.5 + 22.5 мм Шаг волны профиля: 350 мм Толщина металла: 0.4 – 0.5 мм

Металлочерепица Банга

Металлочерепица Банга — внешний вид профиля напоминает одну из разновидностей керамической черепицы, а угловатость и строгость форм позволяют делать эксклюзивные кровли, не похожие на остальные. Линия имеет большие габаритные размеры, т.к. профиль имеет значительную высоту и для его профилирования необходим прокатный стан с большим числом рабочих клетей.

Высота профиля: 44 + 18 мм Шаг волны профиля: 300-400 мм Толщина металла: 0.4 – 0.6 мм

Металлочерепица Испанская Дюна

Металлочерепица Испанская Дюна — отлично имитирует натуральную черепицу и обладает основным преимуществом фальцевой кровли – отсутствием сквозных отверстий на поверхности листа.

В отличие от традиционной металлочерепицы, Испанская Дюна крепится к обрешетке с левой стороны через перфорацию специальной формы, которая позволяет компенсировать расширение металла при изменении температуры. Сквозные отверстия на поверхности не делаются. При укладке очередного листа происходит зацеп монтажного выступа и паза предыдущего листа. При этом места крепления закрываются. Это повышает срок службы кровли, т.к. места крепления не подвержены внешним атмосферным воздействиям. Кровля, выполненная по технологии скрытого крепежа, не требует текущего обслуживания в течение всего срока эксплуатации.

Высота профиля: 30 мм Шаг волны профиля: 350 мм Толщина металла: 0.5 – 0.6 мм

Производственный план

Выгодное производство профилирующих листов намечается расположить в индустриальной области мегаполиса. Спецоборудование слишком большее, по этой причине необходима площадь на большом участке, даже если станут изготавливаться малые объемы продукции.

Нужно не только расположить монтажную линию станков, но учесть место для разворота листов и их складирования. Объем арендуемого участка составит 160 кв. м. Арендная сумма – 4 дол. за кв. м.

Пошаговый бизнес план производства профнастила имеет ряд существенных преимуществ, в сравнении с подобными проектами:

- не обязательно присутствие водопровода;

- если предприятие будет работать в весенне-летний период, отопление не потребуется.

- Основное – присутствие необходимых электромощностей и достаточной вентиляции.

Оборудование

Пример бизнес плана производства профнастила разных размеров и цветов обязательно должен содержать список необходимого оборудования.

Расходы на приобретение нужного оборудования составят около 14000 дол.

Структура монтажной линии будет содержать следующие станки:

- бухторазматыватель узкорулонного сплава;

- гибочный аппарат;

- гильотина;

- транспортно-приемочный столик;

- механическая концепция управления (АСУ).

Техническая процедура изготовления профнастила на таком оборудовании подразумевает придание стальному листу трапецеидальной фигуры.

Штат сотрудников

Небольшой завод по производству профнастила будет нуждаться в минимальном штате сотрудников:

- Наладчик станков (1 чел.) – ответственный за монтажнцю линию. Заработная плата зависит от штучной выработки продукта, в среднем — 250 дол.

- Подсобные рабочие (2 чел.) – в их прямые обязанности вступает загрузка и выгрузка материала/готового продукта. Оплата – 150 дол.

- Менеджер сбыта (1 чел.) – в список обязательств вступает реализация профнастила и отбор потенциальных покупателей. Оплата: 250 дол. от выручки, включая %.

- Директор – ведет контроль за работой компании, заключает договора, налаживает связи с торговыми точками. Оклад 350 дол.

Производство профнастила

Производство профнастила

Технология производства металлочерепицы

Только крупным предприятиям под силу осуществлять полный цикл изготовления металлочерепицы. А он начинается с металлургического предприятия, где производится листовая сталь путём горячей прокатки. Затем следует процесс нанесения на стальной лист цинкового слоя. Затем оцинкованный листовой материал дополнительно покрывается защитными слоями из полимеров и красителей, после чего происходит станочное профилирование черепицы и обрезка её по заданным размерам.

Только крупным предприятиям под силу осуществлять полный цикл изготовления металлочерепицы. А он начинается с металлургического предприятия, где производится листовая сталь путём горячей прокатки. Затем следует процесс нанесения на стальной лист цинкового слоя. Затем оцинкованный листовой материал дополнительно покрывается защитными слоями из полимеров и красителей, после чего происходит станочное профилирование черепицы и обрезка её по заданным размерам.

Предприятия малого масштаба используют для изготовления черепицы уже готовый листовой прокат с защитными покрытиями, который в рулонах поставляют металлургические заводы. В этом случае технология производства металлочерепицы намного проще. На предприятиях выполняется только последний этап производства – профилирование черепичных панелей и обрезка их по требуемому размеру.

Перечислим этапы этого производства:

- установка доставленного рулона листовой стали с покрытием на размоточное приспособление;

- затравливание в первые вальцевые барабаны начала ленты;

- программирование параметров черепичного листа с помощью компьютерной панели управления (длина, ширина, форма профиля);

- после запуска станочной линии холодный лист попадает в металлопрокатный стан, где происходит формирование волнового профиля;

- с помощью гидравлических гильотинных ножниц на выходе из прокатного стана происходит обрезка листа по длине заданных черепичных элементов;

- готовая продукция складируется на деревянных поддонах, между листами прокладываются слои бумаги, боковые поверхности защищаются картонными листами и затем пачка упаковывается с помощью металлического жгута.

Распространён и другой технологический приём производства изделий из листового стального сырья – покрытие антикоррозионными составами происходит уже после пропускания листа через прокатный или гибочный стан. Это сильно усложняет производство, требует дополнительного оборудования и рабочей силы. Но здесь имеются и преимущества, так как при прокатывании листа с нанесенными заранее защитными покрытиями возможны их мелкие повреждения, дефекты.

Большинство покрытий листа в рулоне обладают высокой устойчивостью к механическим воздействиям, перепадам температуры и износу. Это даёт возможность производить прокат листа с уже нанесенными покрытиями. В остальном технология изготовления черепицы очень похожа на изготовление профнастила, только профиль кровельного материала уже другой и формат раскроя листов также имеет иные размеры.

Технологические линии производства металлочерепицы

Для реализации 2-й стадии процесса изготовления металлочерепицы можно приобрести готовую технологическую линию. Есть 2 типа:

- автоматическая линия, исключающая участие человека в производственном процессе, кроме этапа ввода необходимых параметров листа;

- полуавтоматическая линия, требующая контроля специалистами на всех её узлах.

Основная технологическая особенность автоматической производственной линии – это предусмотренная в ней автоматическая система управления (АСУ). Она обеспечивает высокую эффективность при согласовании и управлении рабочим процессом всего оборудования, которое задействовано для получения металлочерепицы.

Автоматическая линия для производства металлочерепицы

Класс точности производства – не больше 0,5 мм. Благодаря возможности смены настроек АСУ, удается существенно сэкономить на процессе, сократив промышленные отходы.

Преимуществом полуавтоматической технологической линии является её относительно невысокая стоимость. Однако сопутствующим недостатком этого варианта капиталовложений является задействование большего количества специалистов для контроля каждого этапа производства.

Полуавтоматическая линия по производству металлочерепицы

Технические параметры линий производства металлочерепицы зависят от создаваемого типа профиля и мощности привода.

Производство металлочерепицы

Для выпуска металлочерепицы необходима специальная производственная линия. Для большей эффективности и более высокого качества продукции она должна быть автоматизирована и работать, почти, без участия человека. А работает она, если представить технологический процесс в упрощенном виде, следующим образом:

— Металл из рулона разматывается и подается на стан холодной прокатки.

— Металл из рулона разматывается и подается на стан холодной прокатки.

— Проходя через формирующие валки, металл гнется и приобретает необходимую геометрическую форму.

— Штамповка ступеней производится в момент профилирования листа, штампующее устройство установлено сразу после прокатного стана.

— После штамповки гильотинные ножницы отрезают листы готовой металлочерепицы требуемого размера, и продукция отправляется на склад.

Именно так работают линии по производству металлочерепицы и профнастила «Липецкого завода профилегибочного оборудования». Для работы на такой линии достаточно всего одного оператора. К слову, окупается производственная линия по выпуску металлочерепицы достаточно быстро – максимум за два строительных сезона!

Изготовление черепицы на автоматической линии

Все механизмы линии работает в полностью автоматическом режиме, управление осуществляется оператором с жидкокристаллической панели. Он программирует скорость перемещения листа по конвейеру, устанавливает все режимы работы, включая количество листов.

Дальнейшая работа оборудования не требует вмешательства человека:

- с рулонного разматывателя лист поступает в фигурный прессовый стан, после гибки в котором он получает форму черепицы;

- гильотинные ножницы нарезают листы нужного размера;

- готовые изделия подаются на фасовочный стол.

Для автоматической линии не требуется больших производственных площадей, нет необходимости беспокоиться о технологических процессах при изготовлении продукции. При этом автоматический режим производства отличается высоким качеством выпускаемой продукции. А длина площадки для размещения оборудования составляет всего лишь 20 метров. Особых условий в цехе создавать нет необходимости, так как материал черепицы не обладает токсичностью и совершенно безвреден для человека.

Станок для металлочерепицы CX 24 относится к профилегибочному оборудованию и предназначен для производства из оцинкованного стального листа с защитным полимерным покрытием металлочерепицы. Толщина металлического листа на входе в гибочный пресс не должна превышать 0,6 мм. Оборудование позволяет получать продукцию высокого качества, так как в нём выполняется автоматическое слежение за точностью процесса прессования и резки.

Линия относится к классу станков с ЧПУ и обладает многими преимуществами перед обычными станками.

Основной станок для производства металлочерепицы – профилегибочный стан. Конечно, можно купить и отдельно аппарат, рассчитанный на пошаговое изготовление продукции и требующий ручного труда рабочего. Тогда придётся вооружиться болгаркой, разметочной линейкой и ещё некоторыми ручными инструментами. Скорее всего, такой вариант производства окажется малопродуктивным, и рассчитывать на большую прибыль, работая с ним, не придётся.

Основной станок для производства металлочерепицы – профилегибочный стан. Конечно, можно купить и отдельно аппарат, рассчитанный на пошаговое изготовление продукции и требующий ручного труда рабочего. Тогда придётся вооружиться болгаркой, разметочной линейкой и ещё некоторыми ручными инструментами. Скорее всего, такой вариант производства окажется малопродуктивным, и рассчитывать на большую прибыль, работая с ним, не придётся.

На отечественном рынке производителей оборудования для черепицы главным поставщиком является профилегибочный завод в Липецке. Среди поставок своего оборудования этот завод предлагает различные комплектации станков, позволяющих выпускать черепицу видов Каскад, Банга, Мотререй и Шанхай. Цена станков для изготовления металлочерепицы липецкого завода, в частности линии-автомата «Каскад 20», равна 2 мил. 900 тыс. рублей. Такая линия имеет производительность до 7 кв. метров черепичного материала в минуту.

Если бюджет предпринимателя ограничен, он может купить другую линию стоимостью 2,5 млн. рублей. Производительность её также высока и составляет 10 метров погонных изделия в минуту. На ней можно производить лишь один вид черепицы – «Каскад — 21». Это оборудование производится также в Липецке на заводе строительных лёгких конструкций.Цена линии не включает пуско-наладочные работы, но их можно организовать за дополнительную предоплату компании.

Минимальный состав оборудования для организации черепичного производства и его стоимость:

- погрузчик вилочный – 98 572 руб.;

- пятитонная кран-балка – 159 500 руб.;

- станочная линия – 2 млн. 900 тыс. руб.

В сумме набегает цифра в 3 млн. 150 тыс. рублей. Конечно, это не всё, чтобы начать активную фазу производства. Немало средств потребует аренда или строительство помещения для цеха. Оно должно быть достаточно светлым, а площадь должна составлять не менее 300 кв. метров. Цех нужно электрифицировать и иметь к нему хорошие подъездные автомобильные пути. Не будет лишней и железнодорожная ветка, подходящая прямо к зданию цеха. Ведь при работе линии на всю мощность объём продукции за смену будет очень большим.

Для стоянки вилочного погрузчика в цехе должна быть выделена отдельная площадка, понадобится и скромная бытовка с душевой комнатой. Дополнительная площадь потребуется для временного складирования как готовых листовых изделий, так и рулонов со стальной лентой.