Преимущества фосфатной обработки железа

Современные технологии нанесения фосфорнокислого химического состава позволяют покрывать металлические поверхности с минимальной толщиной – не более 5 микрометров. Такой способ обработки железа предотвращает его разрушение и обеспечивает защиту от внешнего воздействия, гарантируя продолжительное использование металлического изделия в любых условиях, в том числе:

- при чрезмерной влажности;

- под воздействием агрессивных химических растворителей;

- при контакте с моторными маслами;

- при высоком электрическом напряжении;

- в качестве основы под лакокрасочным покрытием.

Фосфатирование металла под покраску обеспечит надежную защиту материалу, однако при попадании в кислотную или щелочную среду изделие по-прежнему останется уязвимым. К тому же при окрашивании любой железной поверхности лакокрасочные материалы намного глубже проникают в слои защитной пленки, обладающей высоким уровнем пористости. Улучшенная адгезия поверхности сплавов – еще один положительный момент, позволяющий сказать да фосфатированию перед покраской металла.

Суть процесса фосфатирования

Фосфорная кислота (H3PO4) образует три вида солей (именно на свойствах солей фосфорной кислоты и основан метод защиты): дигидрофосфаты, моногидрофосфаты, фосфаты.

Дигидрофосфаты Me(H2PO4)2 – однозамещенные соли, где Me – двухвалентный металл. Образуются сразу при первичном контакте металла с фосфорной кислотой. Взаимодействие описывается реакцией:

При дальнейшем взаимодействии кислоты с металлом (концентрация кислоты уменьшается) образуются двухзамещенные (моногидрофосфаты MeHPO4) и трехзамещенные (фосфаты Me3(PO4)2) соли.

Реакции образования вторичных и третичных солей:

Me(H2PO4)2 MeHPO4 + H3PO4 — продуктами реакции являются двухзамещенная соль и свободная ортофосфорная кислота;

3Me(H2PO4)2 Me3(PO4)2 + 4H3PO4 – образуется трехзамещенная соль, свободная ортофосфорная кислота.

Труднорастворимые фосфаты железа – основная составляющая часть фосфатных покрытий. Их качество определяется свободной и основной кислотностью раствора, природой катионов металла, концентрацией монофосфатов.

При введении в раствор для фосфатирования окислительных анионов (например, ClO3, NO2, NO3) процесс формирования защитной пленки значительно ускоряется.

При фосфатировании на поверхности металла наблюдается два основных процесса – осаждение фосфатов и растворение основного металла.

Методы и технологии обработки металла

Способы очистки металла могут быть механическими, термическими и химическими. В первом случае зачистку поверхности производят вручную или специальным аппаратом. Такой способ достаточно эффективен и подходит для любых металлов при любой степени и любом виде коррозии.

В качестве инструмента могут быть использованы специальные проволочные щетки, которые позволяют убрать небольшие очаги коррозии и зачистить швы. Использование щетки не лучший вариант, так как она не способна убрать окалину, кроме того, при работе образуется много пыли.

Механическая обработка также осуществляется при помощи абразивного покрытия. Абразивное покрытие находится на специальных дисках, то есть очистка ведется автоматическая. Это очень эффективный метод избавления металла от ржавчины.

К другим механическим методам можно отнести очистку покрытия металла водой и песком из специальной пескоструйной установки. Эти методы необходимы в случаях, когда ржавчина поразила большие площади заготовок. Они наиболее эффективны среди механических, так как позволяют полностью убрать признаки коррозии с любого металла. Среди недостатков метода основным можно назвать то, что он очень дорогостоящий.

Химическая обработка поверхности металла

Метод химической обработки металла основывается на ликвидации проявлений коррозии и удалении ржавчины под действием химических веществ. В качестве очищающих средств используют соляную, ортофосфорную и иногда серную кислоту. Кислоты используют разбавленные, вещество, которое позволяет убрать коррозию, – ингибитор уротропин. Чаще всего осуществляется обработка металла ортофосфорной кислотой.

Химический способ очистки основан на удалении ржавчины под действием химических веществ. Кислоты наносят на поверхность, покрытую ржавчиной, при помощи кисточки или же распылителя, в зависимости от размера пораженной площади. Все средства для химической обработки можно разделить на два типа:

- Смываемые вещества. Это довольно эффективный метод, основным недостатком которого является то, что, так как вещества с поверхности смывают, а делается это водой, после такой процедуры, вместо ржавчины на металле может проявиться коррозия. Чтобы избежать такой проблемы, сразу после смывания материал необходимо тщательно просушить и обработать антикоррозионными средствами.

- Вторая группа – несмываемые вещества. Такая обработка исключает последующую промывку детали водой. Преимуществом такой обработки является ее высокая эффективность.

К группе несмываемых веществ можно отнести растворы кислот с водой. Очень хорошо борется с ржавчиной раствор 5% соляной или серной кислоты. Однако в такой раствор должен быть добавлен ингибитор коррозии уротропин. Без него использовать серную и соляную кислоту нельзя – она разъест не только ржавчину, но и сам металл.

Особенным и очень эффективным методом является обработка поверхности металлов раствором ортофосфорной кислоты.

Как правило, берется раствор 15%, иногда даже более концентрированный, с концентрацией до 30%, под его воздействием ржавчина на металле превращается в прочное покрытие. В раствор добавляют бутиловый спирт для улучшения эффекта.

Спирт можно заменить винной кислотой. Такой необычный эффект достигается благодаря тому, что после обработки на поверхности возникает ортофосфат железа, он и создает защитное коричневое покрытие.

Еще один метод химической очистки – обработка поверхности смесью молочной кислоты и вазелинового масла. Принцип действия такой смеси прост – под воздействием кислоты ржавчина превратится в соль, которая растворяется в масле. После окончания реакции, поверхность нужно просто протереть.

Своевременный уход за поверхностями металлов позволит существенно продлить срок службы оборудования и инструментов.

Зачем нужно фосфатирование металла

В процессе эксплуатации металлические изделия изнашиваются, страдают от разрушающего воздействия атмосферных факторов и коррозии. Обычное вскрытие поверхности лакокрасочными составами полностью не избавляет от проблемы разрушения механизмов с течением времени. Для повышения износостойкости металлических изделий их подвергают фосфатированию. Процедура способствует появлению на поверхности металла тонкого защитного слоя, который на длительное время обеспечит металлу защиту от окисления с образованием ржавчины.

Технология создания защитной пленки впервые была применена в 1869 году путем погружения раскаленной стали в раствор фосфорной кислоты. Первую процедуру фосфатирования железа, а также стали без нагрева материала осуществили в 1906 году.

Особенности фосфатных покрытий

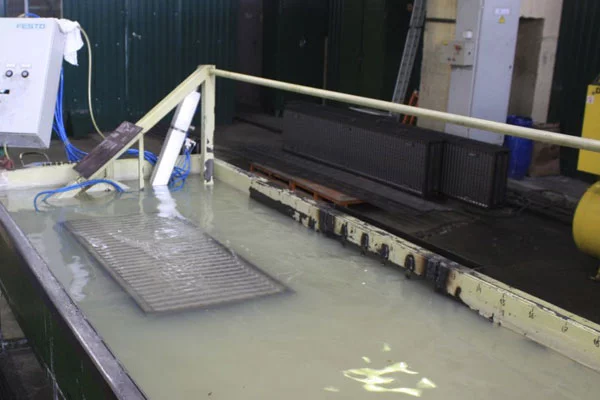

Фосфатирование в условиях промышленных предприятий выполняется двумя методами – распылением защитного состава либо погружением в него металлического изделия. Для приготовления пленочного вещества используют нерастворимые в воде фосфорнокислые соли – марганец плюс железо или цинк с железом. Получаемый состав, взаимодействующий с металлом, обладает рядом полезных характеристик.

| Параметры | Краткий обзор особенностей |

| Толщина покрытия | Обычно она в пределах 2-50 мкм, но конкретная величина определяется условиями подготовки основы и режима нанесения слоя. В составе слоя две части – плотно связанная с металлом (пористая или гладкая) среда и наружный пласт, характеризующий уровень качества фосфатной пленки |

| Цветовой показатель | Конкретный цвет поверхности после фосфатирования зависит от типа и состава основного материала. Поверхности цветных металлов и сталей с малым содержанием углерода, которые прошли обработку растворами высокой кислотности, станут серыми (светлого или темного оттенка). Высоколегированная сталь, а также чугун после протравки приобретают темный цвет, зеленоватый оттенок указывает на присутствие в металле основы хрома и никеля |

| Структура | Обработка марганцевофосфатными эссенциями способствует формированию крупнокристаллического защитного вещества. Для мелкокристаллического покрова (толщина 5-10 мкм), образующегося после обезжиривания, характерны качественные защитные свойства с высокой адгезией |

На фосфатирование металла перед покраской изделия не уходит много времени (около часа), а обработанная основа должна хорошо высохнуть перед проведением дальнейших манипуляций. Защитную пленку непросто разглядеть, но она способна выдерживать высокие (до +500°С) и низкие температуры (до -75°С), воздействие напряжения до 500 В. Дополнительная пропитка лаками (масляный, бакелитовый) повышает уровень пробивного напряжения фосфатного пласта.

Польза технологии

После обработки фосфорнокислой солью металлическая поверхность изделия покрывается высокопрочной пленкой малой электропроводности, препятствующей формированию коррозийных очагов. Значительное увеличение адгезивных свойств после обработки основы позволяет широко применять технологию для подготовки металлических конструкций к покраске, защищающей механизмы не только от износа. Фосфатирование помогает:

- улучшить процесс скольжения соприкасающихся элементов;

- облегчить выполнение холодной штамповки стали;

- защитить магниты от действия коррозии;

- повысить стойкость стали к окислению при высоких температурах;

- обеспечить удержание масляно-мыльных структур на поверхности металлов.

Процедуру фосфатирования можно применять практически ко всем видам сплавов – низколегированным и углеродистым сталям, медным сплавам, алюминиевым, чугунным и цинковым деталям. Качество фосфатной пленки, покрывающей высоколегированную сталь, будет низким.

Фосфатирование

Сегодня для защиты металлических изделий от образования коррозийного налета применяется большое количество способов. Все они направлены на то, чтобы создать на поверхности тонкий защитный слой, который будет длительное время защищать от процесса окисления металла. Обработка металлов фосфатирующими растворами является эффективным методом борьбы с образованием ржавчины.

Для проведения процедуры фосфатирования необходимо изначально провести подготовку металлов или металлических изделий. Для того чтобы вещества раствора лучше адгезировались нужно тщательно обезжирить и промыть поверхность, которая будет подвергаться обработке. Только в этом случае покрытие будет качественным и продержится достаточно длительное время. При необходимости металлический материал перед процедурой можно отшкурить при помощи наждачной бумаги.

Фосфатирование металла

Фосфатирование представляет собой один из самых действенных методов борьбы с ржавчиной. Данный способ обработки

металлических покрытий относится к разряду дополнительных. Этот метод основан на том, что металлы при погружении в фосфатирующее вещество покрываются его компонентами. Они оседают на поверхности и образуют дополнительную защитную пленку.

Процедура фостфатирования металлических покрытий позволяет наилучшим образом подготовить их к нанесению лакокрасочного покрытия. Данная мера позволяет металлу реже подвергаться образованию коррозии. Данный метод походит для дополнительной обработки и черный и цветных типов металлов.

Фосфатирование металлов в промышленных масштабах осуществляется путем распыления или погружения изделий в вещество.

Оно изготовлено из:

На многочисленных промышленных предприятиях данный метод подразумевает качественное нанесение раствора на металлические изделия.

Делается это несколькими способами:

- распыление,

- нанесение валиком,

- нанесение кистью.

Процесс фосфатирования не занимает много времени. После проведения такой процедуры необходимо дать изделиям из обработанных металлов просохнуть.

На сегодняшний день данная процедура обработки доступна для различных элементов. Фосфатирование стали подразумевает нанесение на поверхность изделия из данного материала фосфатирующего вещества. Благодаря этому на поверхности металла образуется дополнительная защитная пленка, которая практически никак внешне не заметна.

Для обработки барабанный котлов применяется фосфатирование воды. В этом случае вода с растворенными в ней фосфатами вводится в барабан.

Важно: У данного метода есть большое количество противников Не рекомендуется его использовать, когда котел нагревается

| Кислое щелочное фосфатирование | + | + | + |

| Цинковое фосфатирование | + | + | + |

| Низкоцинковое фосфатирование | + | + | + |

| Mn модифицированное низкоцинковое фосфатирование | + | + | + |

| Никелевое фосфатирование | o | + | — |

| Цинко-кальциевое фосфатирование | + | o | — |

Пояснения: + — пригодно; o — условно пригодно; — -непригодно

Виды фосфатирования

Сегодня имеется большое количество видов фосфатирования.

Из них выделяются следующие:

Данная процедура применяется по отношению к тем металлам, которые обладают не прочной структурой. Среди них выделяются: алюминий, низколегированная сталь и магний, цинк. К одному из подтипов химического фосфатирования относится аморфоное фосфатирование. Для поведения данной процедуры используются фосфаты железа.

Данный процесс обработки металлических изделий относится к разряду декоративных. Он предполагает образование на их поверхности пленки черного цвета. Она является достаточно плотной и придает любому изделию дополнительную прочность.

Процесс обработки металлов цинковыми фосфатами и сплавами данного металла является одним из самых действенных методов укрепления структуры любого металла. В результате покрытие обладает оптимальной толщиной и приятным серебристым оттенком.

Преимущества фосфатирования

Фосфатирование используется в большинстве случаев для придания металлическим поверхностям дополнительной защиты от образования коррозийного налета. Благодаря фосфатирвоанию металлы приобретают следующие положительные качества:

- твердость. Металлы становятся более устойчивыми к появлению внешних повреждений.

- устойчивость к влиянию электрического тока.

- улучшаются сроки эксплуатации тех или иных металлических изделий, которые были обработаны методом фосфатирования.

- прочность покрытия. Металлы покрываются дополнительной защитной пленкой, которая придает им особые свойства.

Процедура фосфатирования на производственных предприятиях не используется так часто, как анодирование, например.

Свойства и преимущества фосфатного покрытия

Подвергнутые фосфатированию детали из металла могут эксплуатироваться под влиянием различных факторов:

- высокой влажности;

- синтетических масел и лакокрасочных покрытий;

- органических химически активных веществ;

- напряжения до 1000 В.

Благодаря фосфатированию значительно повышается износоустойчивость поверхностей, находящихся в постоянном взаимодействии в узлах трения.

Формирующийся на поверхности стали, меди, алюминия и иных металлов слой создает надежную защиту в вышеперечисленных условиях, но не может сопротивляться щелочам и кислотам, водяному пару. Потому следует заранее выявить особенности применения изделия из металла, подвергаемого фосфатированию.

Характеристики фосфатирования

Данный метод защиты особенно актуален для всевозможных черных металлов, использование которых планируется в достаточно жестких условиях. Следует отметить, что такая обработка различных видов цветных металлов, в том числе и цинка проводится значительно реже.

Суть данного метода заключается, главным образом, в проведении специальной обработки различных типов металлических поверхностей определенными фосфорнокислыми растворами с обязательным добавлением цинка.

Видео:

За счет такой специфической обработки на поверхности особым образом образуется пленка по сплошному типу из фосфатов самых разных металлов, в том числе и цинка, которые в обязательном порядке должны иметь либо аморфную, либо кристаллическую структуру.

В этом случае следует отметить, что максимально высокие антикоррозийные свойства имеют те фосфатные составы, которые готовятся из фосфатных растворов одновременно нескольких групп металлов.

ВАЖНО ЗНАТЬ: Показатели температуры плавления латуни

В этом случае для приготовления необходимой смеси допускается применение уже готовых жидких концентратов.

По своей сути, образование такого типа покрытия на поверхности металла является достаточно сложным физико-химическим процессом.

Отсюда можно сделать вывод, что в тот момент, когда происходит контакт самого фосфатирующего состава непосредственно с поверхностью стали, начинают протекать электрохимические процессы.

Кроме этого, непосредственно на поверхности самого изделия из стали, в так называемом приэлектродном пространстве, начинает расти величина рН, при этом среда в этом пространстве становится щелочной.

Сама фосфатная пленка образуется за счет осаждения на поверхности металла фосфат-ионов, а также гидрофосфат-ионов.

Прочность самого покрытия с поверхность металла обеспечивается за счет кристаллохимических связей, границы которых определяет линия фосфатирования.

Обзор методов фосфатирования

Создать фосфатную пленку, защищающую поверхность металла от агрессивных факторов, можно несколькими способами. Выбор конкретного метода химической обработки зависит от различных факторов, главные из которых – размеры металлоконструкций и область их применения.

Выбор препарата «Мажеф»

Химический способ фосфатирования с «Мажефом» признан наиболее распространенным, но для его осуществления понадобится специальная фосфатирующая ванна. Концентрация раствора составляет 40-70 грамм препарата на литр жидкости.

Как проходит обработка:

- изделие опускают в емкость с фосфатирующим составом;

- резервуар постепенно подогревают, а раствор постоянно перемешивают;

- деталь кипятят 29 минут, за это время она покрывается защитным налетом (5-10 мкм).

Методику фосфатирования на основе соли «Мажеф» применяют для создания антикоррозийного пласта. На поверхностях деталей из сталей низкоуглеродистой категории создается качественный грунтовочный слой.

Преимущество фосфорной кислоты

Химическое вещество применяют для холодного варианта обработки металла. Чтобы получит качественный защитный покров, необходимо точно придерживаться процентного содержания компонентов рабочего состава. Правильная смесь предусматривает следующую дозировку химикатов в г/л:

- азотнокислого цинка – 200;

- фосфорной кислоты – 40;

- окиси цинка – 15:

- сернокислого натрия – 8.

При стабильных параметрах фосфатирования удается получить защитный слой толщиной до 5 мкм. На обработку уйдет 30 минут при обеспечении температуры раствора максимум 18–25 °C. Технологию выбирают для облицовки изделий особо крупных габаритов, методика струйного нанесения экономит расходный материал.

Выбор монофосфатов цинка

Процесс цинкования металлоизделий актуален для промышленной обработки металлоконструкций машиностроительного и электротехнического направления. Грунтование реализуют погружением деталей в смесь химикатов определенной пропорции:

- нитрата натрия – 35 г/л;

- монофосфата цинка – 20 г/л.

Фосфатирование осуществляется при поддержании температуры раствора до +60 °C, формирование защитного пласта занимает не более 20 минут.

Преимущества фосфатирующих паст

Обрабатывающая технология основана на применении специализированных составов фосфатирующего типа. Пасту наносят при помощи кисти, а саму процедуру выполняют в условиях комнатной температуры. Способ создания защитной пленки для дальнейшей покраски деталей имеет два важных преимущества:

- нет потребности в приготовлении рабочей жидкости и ее нагреве;

- простое нанесение грунтовки на металл при помощи кисти.

Особенность грунтовочного состава – присутствие металлического пигмента в растворе ортофосфорной кислоты. Лакокрасочные составы содержат цинк, который вступает в реакцию с кислотой, а процесс окисления формирует пленку особой прочности.

Облицовку металлических деталей фосфатным налетом допускается проводить в домашних условиях по плану электрохимического фосфатирования. Домашняя технология отличается от промышленного варианта отсутствием возможности провести в бытовой обстановке полноценную химобработку поверхности. По этой причине для создания фосфатированного покрытия выбирают детали прямолинейной (простой) конфигурации.

- Улиг Г. Коррозия металлов (основы теории и практики). — Металлургия, 1968.

- Антикоррозионная защита / Козлов Д.Ю.. — Екатеринбург: ООО «ИД «Оригами», 2013.

- Верник С., Пиннер Р. Химическая и электролитическая обработка алюминия и его сплавов. — Л, 1960.

Источник

Кратко о сути фосфатирования

Процесс обработки базируется на использовании фосфорной кислоты (H3PO4). Сразу после контакта металла с кислотой выделяются дигидрофосфаты Me(H2PO4)2. Дальнейшее взаимодействие металла и кислоты приводит к уменьшению ее концентрации с образованием двух типов солей:

- двухзамещенных MeHPO4 (моногидрофосфаты);

- трехзамещенных Me3(PO4)2 (фосфаты).

Благодаря свойствам трех видов солей фосфорной кислоты формируется труднорастворимый покров из фосфатов, защищающий поверхность металла от коррозии. Процедура сопровождается осаждением фосфатов с последующим растворением металла основы.

Фосфатное покрытие

Толщина и структура фосфатного покрытия

Толщина фосфатного слоя составляет от 2 – 8 до 40 — 50 мкм (зависит от режима фосфатирования, подготовки поверхности, состава раствора для фосфатирования). Толщина покрытия связана с его структурой. Мелкокристаллические защитные слои имеют меньшую толщину (1 – 5 мкм) и обладают более выраженной защитной способностью. В связи с этим их намного чаще используют. Получают такие покрытия из цинкфосфатных растворов, которые содержат ускорители (окисляющие элементы). Мелкокристаллические слои не используются в качестве самостоятельных защитных. После получения такого слоя поверхность подвергают дополнительной обработке лакокрасочными материалами.

Крупнокристаллические фосфатные слои более толстые, получают их из марганцевофосфатных растворов. После промасливания могут служить самостоятельными покрытиями.

Кристаллы фосфатов имеют пластинчатую структуру, благодаря чему пленка отлично впитывает различные пропитки, лаки, удерживая их в себе.

Фосфатное покрытие состоит из двух слоев. Первый, плотно прилегающий к поверхности слой, плотно связан с металлом, незначительной толщины, имеет пористую структуру, а также гладкий и достаточно эластичный. Он состоит, в большей части, с монофосфатов железа. Второй слой (наружный) – состоит из монофосфатов марганца, вторичных и третичных фосфатов. Он более хрупкий, кристаллический. Характеристиками именно наружного слоя обуславливается ценность фосфатных пленок.

Цвет фосфатного покрытия

Цвет фосфатного покрытия колеблется от светло-серого до темно серого (почти черного). Светло-серые фосфатные пленки образуются на цветных металлах и малоуглеродистых сталях. Предварительно подвергшихся пескоструйной обработке поверхностях, в растворах повышенной кислотности.

Если чугунное (либо из высоколегированной стали) изделие предварительно подвергалось травлению, и концентрация ортофосфорной кислоты больше обычного — фосфатный слой получается более темного оттенка. Фосфатное покрытие зеленоватого оттенка образуется на поверхности стали, содержащей никель и хром.

Свойства фосфатного покрытия

Полученное фосфатное покрытие может использоваться как самостоятельное защитное, но в большинстве случаев его используют как основу под лакокрасочное, смазочное, либо перед пассивированием. То, что его очень редко используют, как самостоятельное, можно объяснить тем, что оно легко разрушается под воздействием кислот и щелочей.

Фосфатное покрытие не подвергается воздействию кислорода воздуха, смазок, масел, керосина, не смачивается расплавленными металлами. Фосфатный слой может выдержать непродолжительное влияние температуры около 500 °С. Наибольшая минусовая температура, при которой не разрушается покрытие -75 °С. При длительной выдержке фосфатный слой теряет свои защитные свойства и постепенно разрушается.

Фосфатное покрытие отличается высоким электросопротивлением, может выдержать напряжение до 500 В. Чтоб повысить пробивное напряжение готового фосфатного покрытия (до 1000 В) – его дополнительно пропитывают бакелитовыми либо масляными лаками. Фосфатное покрытие по твердости мягче стали, но более твердое, чем латунь или медь.

При щелочном оксидировании стали полученный защитный слой имеет меньшую защитную способность, чем обычные фосфатные слои.

Подготовка поверхности перед операцией фосфатирования играет важную роль, т.к. от ее способа и качества во многом зависят свойства полученного покрытия, а именно – структура, адгезионная способность, толщина, цвет фосфатной пленки.

При фосфатировании заранее протравленной поверхности (с использованием HCl, H2SO4, H3PO4) образуются крупнокристаллические, рыхлые фосфатные слои, толщиной до 40 – 50 мкм. Они обладают достаточно низкими защитными свойствами, поэтому для улучшения качества пленки деталь промывают в 3 – 5 % растворе кальцинированной соды, а далее в воде и затем только фосфатируют. Или же в 1 – 2 % растворе хозяйственного мыла и 5 – 8 % растворе кальцинированной соды при температуре 55 – 60 °С.

Мелкокристаллические, тонкие (толщиной от 5 до 10 мкм) пленки образуются на поверхностях, обработанных пескоструйным методом с последующим обезжириваниям (с использованием органических растворителей или же химическим способом), также механически обработанные кругом, и т.п. Такие фосфатные пленки отличаются хорошей адгезией к поверхности и высокими защитными свойствами.

https://youtube.com/watch?v=qeAmcc4JDCM

Обезжиривание металла

Обезжиривание конструкций выполняется для обеспечения хорошего слипания металла с лакокрасочным составом и грунтовкой.

Для обезжиривания металла перед покраской в принципе можно применять любые составы, удаляющие органические вещества и жиры. Но все же, лучше использовать комплексные соединения, преобразующие ржавчину в полезный слой и предотвращающие ее появление в будущем:

- уайтспирит;

- номерные нитрорастворители;

- обезжириватель на сложных спиртах;

- керосин.

В качестве средства для обезжиривания не рекомендуется использовать бензин, так как в результате воздействия его на поверхность появляется невидимая глазу масляная пленка, ухудшающая адгезию с краской.

Обезжиривание необходимо выполнять в хорошо вентилируемых помещениях с постоянной циркуляцией воздуха, так как пары большинства использующихся химических веществ очень токсичны. Во избежание отравления рекомендуется надеть респиратор, работать в резиновых перчатках и защитных очках – при попадании в глаза любого растворителя не избежать химического ожога слизистой.

![Фосфатирование металла [в домашних условиях]](http://zasantehnikoy.ru/wp-content/uploads/b/f/7/bf7035142bd803f1caae27b54e3d2ebc.jpeg)