ВЫПОЛНЕННЫЕ ОБЪЕКТЫ ПО ЗАВОДАМ ГРАНУЛИРОВАНИЯ И БРИКЕТИРОВАНИЯ

Производительностью 1-3 тонн/час по пеллетам и древесным брикетам:

- ООО «Экоресурс», г. Лодейное Поле

- ООО «Биотек», пос. Невская Дубровка, Ленинградской обл.

- ООО «ГринПауэр» пос. Войсковицы, Гатчинский р-н, Лен. обл.

- ЧП «Круглова», г. Н. Новгород

- ООО «Альгир пеллетс»

- ООО «ЭкоТех», г.Подпорожье

- ООО «Арт-сиплайн» г. Кострома (брикетирование)

- ООО «Арт-сиплайн» г. Кострома (гранулирование)

- ООО «ТИОН-стройинвест» пос. Крестцы, Новгородская обл.

- ООО «Биовуд» г. Кадый, Костромская обл.

- ООО «Брикомакс» г. Санкт-Петербург

- ООО «Фабрика Дерусса»

- ООО «Красный Маяк», пгт. Скалино, Ярославская обл. (демонтирован)

- ООО «Пинибрикет», г. Старый Оскол, Белгородская обл.

Производительностью не менее 4 тонн/час по пеллетам:

- ООО «ВЭЭК» (Г.ВЕЛИКИЕ ЛУКИ, ПСКОВСКАЯ ОБЛ.) (демонтирован)

- ЗАО «РосПолиТехЛес» (г.Санкт-Петербург, Понтонный) -(демонтирован)

- ЗАО «ЭкоПел» (Ленингрдская обл, Кировск)

- ЗАО «ТрастКомТрейдинг» (г. Кадников, Вологодская обл.)

- ЗАО»ТОТЕК», пос. Максатиха (Тверская обл.)

- ЗАО «Балтийский Лесопромышленный Холдинг» (Ленинградская обл., Кингисепп)

- ООО «Сургут-Мебель», г.Сургут

- ЗАО «СЗХ», г.Подпорожье (Ленинградская обл.)

- ООО «ПечораЭнергоРесурс», республика Коми

- ООО «Пеллет Энерго», Украина

- ООО «Плафен», Рязанская обл.

- ОАО Выборгский ЦБК для компании Andritz, 140 тонн/час (отдельные виды монтажных и наладочных работ на крупнейшем в мире заводе по производству пеллет

ПРИМЕЧАНИЕ: В связи с нечистоплотной конкуренцией, список объектов не будет обновляться с 2015 года, а выезды на объекты из списка и не вошедшие в список, осуществляются только в составе организованных групп по предварительному соглашению с СУПР (Союзом участников пеллетного рынка) (на платной основе, или как действующие члены союза). Ближайшая организованная поездка назначена на 20,21 мая 2021 года, выезд автобусом из Санкт-Петербурга. По вопросам участия в поездке обращаться по телефону +7-812-454-09-26

Стандарты

Второй показатель, подлежащий регламентированию — это зольность (отношение массы золы к массе исходного материала). В Соединенных Штатах ее величина для гранул первой категории устанавливается на уровне 1%, а в странах Европы —0,7%. Максимально допустимое значение зольности для пеллет второй категории не должно превышать 3%: найти покупателей для продукции, не соответствующих указанным стандартам, на европейском рынке практически невозможно. Доля массового остатка золы возрастает вместе с увеличением содержания примесей, поэтому качество сырья следует тщательно контролировать на каждом этапе производства.

Помимо этого, к топливным гранулам предъявляют и другие требования, касающиеся их внешнего вида и физических свойств:

- Пеллеты должны быть ровными, с гладкой блестящей поверхностью, без признаков разрушения или осыпания;

- Насыпная плотность гранул должна превышать 600 кг/м³;

- Допустимая влажность продукта — не более 10%;

- Пеллеты в массе должны быть одинакового размера и цвета;

- Цвет гранул первой категории — желтый или светло-коричневый, второй категории — с незначительными темными вкраплениями, торфяных и растительных видов — от темно-серого до черного.

Рассматривая производство пеллет как бизнес, ориентированный в основном на экспорт, предприниматель должен изучить местные стандарты покупателей и адаптировать оборудование для выпуска продукции с заданными характеристиками.

Оборудование

Существует множество вариантов комплектации линий по производству пеллет: поставщики оборудования предлагают предпринимателям на выбор как небольшие автономные установки мощностью 50–150 кг/ч, так и полноценные мини-заводы, выпускающие десятки тонн древесных гранул за смену.

Главным элементом любого комплекса является гранулятор: на рынке представлены модели с дизельным двигателем, электроприводом либо приводимые в действие при помощи вала отбора мощности. Последний вариант считается самым экономичным, однако он требует наличия самого трактора. Кроме того, остальное производственное оборудование требует подключения к электрическим сетям — соответственно, при прочих равных условиях начинающему предпринимателю целесообразнее отказаться от покупки дополнительного оснащения и отдать предпочтение второму варианту.

Перечень оборудования, необходимого для изготовления пеллет, не ограничивается технологической линией. Предпринимателю придется дополнительно купить погрузчик для перевозки сырья, грузовой автомобиль для доставки готовой продукции, а также оснастить оргтехникой рабочие места директора и бухгалтера.

Оснащение цеха производительностью 500 кг/ч

| Бункер для сырья | 15000 | 1 | 15000 |

| Измельчитель | 140000 | 1 | 140000 |

| Шнековый транспортер | 58000 | 2 | 116000 |

| Сушилка барабанная | 550000 | 1 | 550000 |

| Мельница молотковая | 132000 | 1 | 132000 |

| Бункер для опилок | 39000 | 1 | 39000 |

| Смеситель | 80000 | 1 | 80000 |

| Гранулятор | 1212000 | 1 | 1212000 |

| Скребковый транспортер | 57000 | 2 | 114000 |

| Охладитель | 365000 | 1 | 365000 |

| Бункер для пеллет | 15000 | 1 | 15000 |

| Система взвешивания | 98000 | 1 | 98000 |

| Трубопроводы | – | – | 15000 |

| Осветительные приборы | 1000 | 10 | 10000 |

| Монтаж оборудования | – | – | 100000 |

| Стол | 2500 | 2 | 5000 |

| Кресло | 2000 | 2 | 4000 |

| Стул | 1200 | 4 | 4800 |

| Компьютер | 18000 | 2 | 36000 |

| Телефонный аппарат | 1000 | 2 | 2000 |

| МФУ | 9000 | 1 | 9000 |

| Светильник | 1000 | 4 | 4000 |

| Маршрутизатор | 1000 | 1 | 1000 |

| Автопогрузчик | 285000 | 1 | 285000 |

| Тележка гидравлическая | 9000 | 1 | 9000 |

| Поддоны | 120 | 50 | 6000 |

| Измеритель влажности сырья | 26000 | 1 | 26000 |

| Грузовой автомобиль | 290000 | 1 | 290000 |

| 3682800 |

Выбор места и помещения

Вам потребуется просторное помещение, в котором можно было бы расположить агрегаты, обеспечивающие технологические процессы. Есть даже вполне конкретные нормы по высоте и общей площади. Так, потолок должен быть не ниже десяти метров, а площадь цеха должна равняться 150 метрам. Такие размеры достаточны для монтажа оборудования для производства пеллет.

Кроме того, необходимо место под склад. Причем лучше развести склад сырья и готовой продукции. Понятно, что территория предприятия должна быть огорожена. А сам завод должен располагать хорошими подъездными путями.

Под данные параметры подходят земельные участки, располагающиеся за чертой города или же в промышленной его части. Вы либо арендуете пустой участок и возводите на нем здания с нуля, либо находите и покупаете (арендуете) пустующий промышленный корпус.

Важным условием для запуска предприятия является наличие энергетических мощностей.

Производственный план

Третьей важной составляющей является план производства. Главной задачей данного этапа является показать потенциальному инвестору, что мини-завод сможет выпускать заранее запланированное количество продукции без ущерба для её качества и в заданные сроки

Чаще всего составление производственного раздела основывается на плане сбыта уже готовой продукции. Сначала нужно расписать от начала и до конца все этапы производства пеллет.

Лучше всего сделать своеобразный календарь, в котором будут указаны примерные сроки реализации всех планируемых мероприятий, а также сумма денежных средств, которая понадобится для их осуществления.

Как только составление календаря будет закончено, необходимо в деталях описать технологический процесс (лучше, если он будет сделан в виде схем), включающий в себя все связанные с ним мероприятия – от покупки материалов и сырья и заканчивая продажей готового продукта.

Как только составление календаря будет закончено, необходимо в деталях описать технологический процесс (лучше, если он будет сделан в виде схем), включающий в себя все связанные с ним мероприятия – от покупки материалов и сырья и заканчивая продажей готового продукта.

После этого можно перейти к составлению перечня всего того, что нужно будет закупить для производства, к найму персонала и тому, какие требования будут предъявляться к будущим работникам.

Преимущества и порядок изготовления данной продукции вы можете посмотреть на следующем видео:

Пеллетами можно заправлять автомобили

Cбыт пелет заводского малого производства будет существенно расширен. Уже сегодня ездят автомобили на полетном топливе. Всем известно, что в середине прошлого века грузовые автомобили работали на древесном топливе. Двигатель внутреннего загорания тот же самый что и для традиционного топлива. Фактически в место бензина использовался горючий газ, получаемый из газогенератора путем пиролизации древесины.

Газогенератор – это устройство для преобразования в газообразную форму твердых горючих материалов. Данное физическое явления называется пиролиз – распад тяжелых молекул на легкие под воздействием повышения температуры и недостатка кислорода. На пример обычный автомобиль «Газель» оборудован газогенератором расходует 1кг. древесины на 1км. То есть на 100км необходимо было возить в кузове 100кг древесины. Так использовалось много полезного пространства в кузове автомобиля на объем дров и габаритов газогенераторной установки. Дозаправка газогенератора древами осуществлялась вручную через каждые 50км. Разгон автомобиля необходимо было производить плавно, предоставляя газогенератору время для перехода на повышенный режим мощности.

Благодаря пеллетам все недостатки автомобилей на газогенераторных установках практически устраняются. Их сыпучесть позволила автоматически заправлять газогенератор, так как в общей массе они представляют из себя псевдожидкость. Габариты и масса газогенераторной установки стали значительно меньше. Электронная микропроцессорная система отслеживает ускорение автомобиля и автоматически подключает традиционное топливо в момент резкого изменения нагрузок на двигатель акселератором. Приемистость автомобиля полностью сохраняется. К тому же пеллеты благодаря большей плотности и теплотворности активнее выделяют газ и реже нуждаются в паузах для перехода на другую мощность работы генератора. Тем более на грузовых автомобилях.

Все преимущества гранулированного топлива в отношении к древесине пригодились для использования их как топливо для грузовых автомобилей с газогенераторными установками. Плотность и теплотворность топливных гранул требуют значительно меньше полезного пространства в кузове. Пеллеты в 3 раза снизили расход потребления твердого топлива до 0,3кг на 1км. Даже при краткосрочном использовании бензина в моменты резкого ускорения автомобиля, уже расход меньше в 2 раза в отношении к традиционным видам горючего. Если ездить в экономичном режиме, можно вообще отказаться от использования бензина. Тогда стоимость 1км составит 0,04$. 1кг пеллетов = 0,11$ / 3 (расход на 1км = 0,3кг) = 0,04$/км

Еще важно отметить, что при сгорании газа созданного путем перолиза древесных гранул не выделяются вредные, токсичные вещества. Это экологически-чистый вид топлива

Оборудование для производства пеллет

Прежде всего, следует понимать, что производство пеллет требует наличия большого помещения. По сути, бизнес по производству пеллет – это мини завод. Поэтому площадь должна соответствовать.

Оборудование для производства пеллет

Оборудование для производства пеллет

Приобретение

Оборудование для производства пеллет поставляют специализированные фирмы-производители. Более того, эти компании занимаются профессиональной установкой, и гарантийным обслуживанием. Современное оборудования для производства гранулированного продукта из натурального сырья работает на разных приводах. Например, это может быть дизельное оборудование или работающее на электричестве. У некоторых оборудование работает от тракторного вала. Производство гранул – это линейное оборудование.

Линия по производству гранул обойдется в 2000000 рублей. В комплект оборудования должны входить следующие механизмы:

- Измельчитель или щепорез. Такой механизм будет стоить – от 20000 рублей.

- Механизм формирования гранул. Он может стоить до 1000000 рублей.

- Оборудования для охлаждения готовых гранул. Его цена доходит до 500000 рублей.

- Отдельно придется приобретать сушилку для сырья. Ее цена может варьироваться от 1500000 до 2500000 рублей.

Установка

Установка оборудования для производства пеллет зависит от типа двигателя, который используется для ее работы. Если это электрический двигатель, то потребуется стационарная установка. Дизельный двигатель делает установку мобильной. Более того, такое оборудование можно использовать, как на пилораме, так и в мебельном бизнесе.

Прежде всего, некоторые предприниматели экономят средства и время. Они используют вал трактора для работы гранулятора. Правда, это очень маленький гранулятор. Однако, для тех, кто нашел постоянный сбыт, это удобный вариант. Более того, экономия на электричестве. Такой вид бизнеса для тех, кто живет в отдаленных районах. Люди занимаются производством пеллет в домашних условиях.

Тем не менее, для некоторых бизнесменов слишком мало производить топливо, удобрение или наполнитель для туалетов кошек в маленьких объемах. Им требуется масштаб. Линии промышленного производства пеллет имеют очень высокую цену. Для производства гранул до 1000 кг в час потребуется оборудование ценой в 130000-135000$. Свыше 2000 кг в час – от 200000$.

Прежде всего такие производства выгодно организовывать в местах переработки древесины. Более того, правительства регионов, специализирующихся на этом виде деятельности, будут способствовать бизнесмену. Это дополнительное количество рабочих мест. Также существуют программы помощи малому бизнесу.

Часто в районах, занимающихся переработкой древесины, работы нет. Но дополнительный завод по производству гранул привлечь людей из других регионов. Также, бюджет муниципалитета будет иметь постоянные поступления. Сегодня это очень приветствуется. Более того, о районе и заводе расскажут в средствах массовой информации. Нередко вокруг таких производств образуются моно-города.

Оснащаем «карманный» мини-заводик

Затем нужно разобраться с технологией и определить перечень необходимых в процессе изготовления агрегатов. Вопрос о закупке оборудования для производства пеллет потребует от вас определенных вложений. Но, к примеру, сушилку можно изготовить самостоятельно из двух сваренных между собой металлических бочек. Дробилка иногда совсем не нужна, если вы будете использовать опилки от циркулярки. Поэтому здесь вполне реально сэкономить.

Процесс изготовления гранул заключается в следующем:

- дробление исходного сырья, то есть его измельчение;

- просушка и сортировка, когда из сырья удаляются посторонние примеси;

- увлажнение сырья, у которого уровень влаги ниже 8 процентов: нормой считается показатель в 12 процентов;

- прессование;

- охлаждение полученных гранул и их последующая просушка;

- упаковка готового продукта в мешки.

Упаковка осуществляется в холщевые или бумажные пакеты объемом в 20 килограммов и более.

Как только вы освоите производство в домашних условиях пеллет для собственных нужд, вы сможете постепенно нарастить обороты, начать продавать излишки продукции соседям. И чтобы не останавливаться на достигнутом уровне, вам следует выходить на промышленные масштабы.

Сколько можно заработать на производстве топливных брикетов из опилок

Обслуживать производство могут 4 человека в одну смену. Для непрерывной работы цеха нужно организовать три бригады. На заработную плату работникам пойдет ежемесячно 250 евро. Налоговая нагрузка в среднем составляет 50%. Дополнительно ежемесячные затраты составят 4,5 тыс. евро. При суммарных ежемесячных затратах 10907 евро и выручке от продажи готовой продукции в сумме 30 тыс. евро, прибыль составит 19093 тыс. евро. Окупаемость производства блоков по переработке опилок, при условии стабильных продаж и полной загрузке оборудования, составляет 9 месяцев.

Какой ОКВЭД необходимо указать при регистрации изготовления топливных брикетов

В соответствии с общероссийским классификатором при изготовлении топливных брикетов используется код ОКВЭД 16.10. Дополнительными кодами являются 36.63 и 37.20.

Какие документы нужны для открытия

Оптимальным вариантом организации небольшой деятельности является регистрация индивидуального предпринимательства. Данная организационная форма отличается простотой и быстрым оформлением. Для оформления ИП в налоговую службу предоставляют ксерокопию паспорта и квитанцию об уплате обязательного платежа – госпошлины, пишут соответствующей формы заявление.

Но если планируется организация крупного производства, открытие филиалов или наличие нескольких инвесторов лучше всего оформить юридическое лицо. Стоить заметить, что ООО крупные компании доверяют больше. Даная организационно-правовая форма позволит заключать выгодные договора поставки и сбыта. Для ее регистрации предоставляют устав компании, решение всех учредителей организовать данный вид бизнеса.

Какую систему налогообложения выбрать для деятельности

Большинство предпринимателей выбирают для уплаты обязательных платежей упрощенную систему налогообложения. Она не требует точного ведения учета. Применять можно ставку 6% (расчет налога ведется от полученного дохода) или 15% (доходы минус расходы). Последний вариант ставки требует документальное подтверждение всех расходов.

Нужно ли разрешение для изготовления топливных брикетов

Закон РФ «О лицензировании отдельных видов деятельности» от 04.05.2011 N 99-ФЗ регулирует все деятельности, которые подлежат обязательному лицензированию. Изготовление топливных брикетов не включено в список, а значит не подлежит лицензированию.

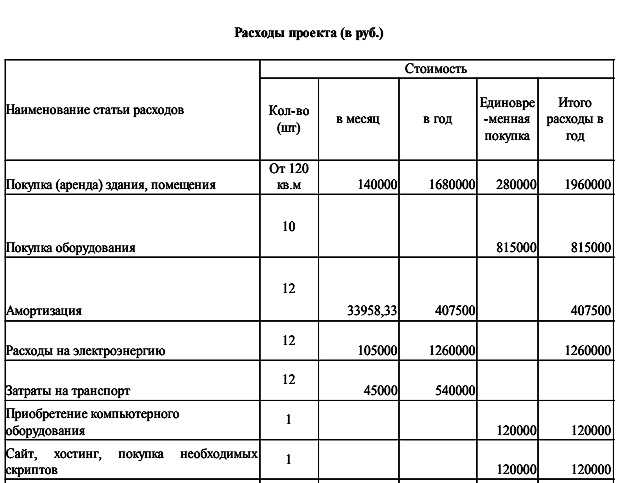

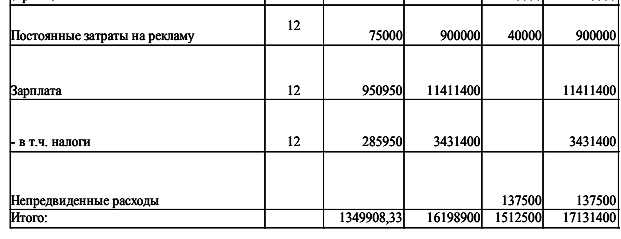

Экономическое обоснование производства пеллет

Для полномасштабного запуска производства нужны большие финансовые ресурсы. Если вы ими не располагаете, можно привлечь инвесторов, подробно описав в бизнес-плане их доходы. Чтобы выяснить стоимость проекта по изготовлению и реализации паллет, себестоимость продукции, предполагаемую прибыль, необходимо провести арифметические расчеты.

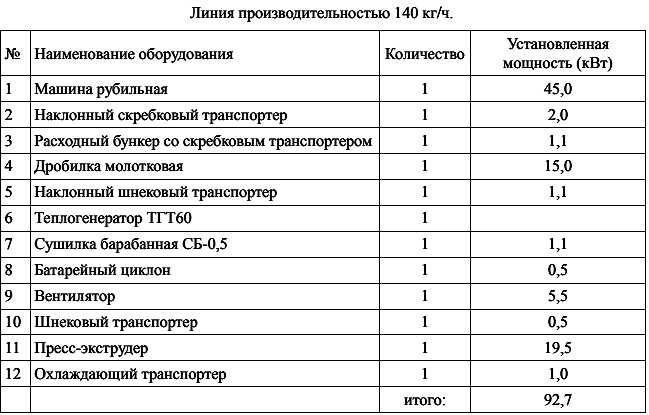

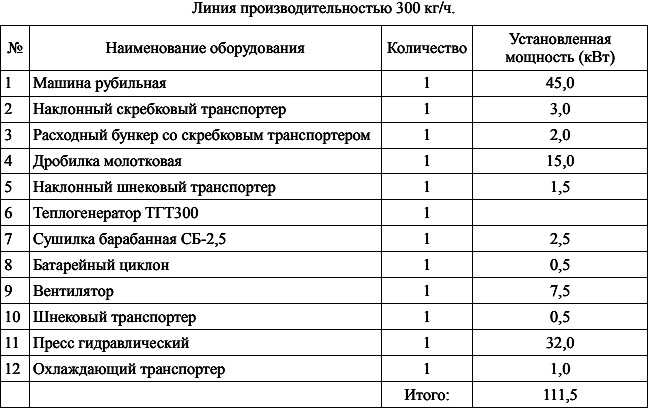

В первую очередь, нужно отталкиваться от объемов производства и прогнозируемого количества реализации пеллет. Если купить две линии (с такими характеристиками, как на изображении), за час можно выпускать полтонны пеллет. Поскольку предприятие будет работать 24 ч, которые разбиваются на 3 смены по 8 ч каждая, за 1 рабочий день можно производить 12 т продукции.

На конечную стоимость пеллет влияет не только себестоимость, но и цена на энергоресурсы в регионе производства. Пеллетные брикеты в России, в среднем, стоят 5 тыс. руб. за тонну. И цена ежегодно увеличивается на 10-15%.

Если реализовывать 1 т пеллет по 5 тыс. руб. (экспорт – 100 евро), выручка от продаж за месяц составит 12*5*30 = 1 800 000 руб.

Если суммировать все расходы на производство, получится 1 349 908,33 руб.

Чтобы узнать приблизительную ежемесячную чистую прибыль, нужно вычесть из выручки все затраты: 1 800 000 — 1 349 908,33 = 450 091,67 руб.

Минимальные капиталовложения – 1,5-2 млн. руб.

В заключение можно сказать, что производство пеллетных брикетов и гранул – перспективная, высокодоходная бизнес-идея. Количество потребителей из частного сектора, внутреннего/внешнего рынка постоянно растет. Значит, заказы на пеллеты также будут умножаться.

Производство, по предварительным прогнозам, окупится через 2 года. Собственные вложения либо вклады инвесторов вполне оправданы. Правильно организуйте производство пеллет, и при грамотной маркетинговой и ценовой политике, управлении, предприятие будет приносить его владельцу ожидаемую прибыль.

Виды пеллет, особенности их производства

Пеллеты представляют собой небольшие гранулы, сделанные из опилок и использующиеся в качестве топливо. Состав гранул зависит напрямую от того, из какого вида дерева были получены опилки. Так, в производстве выделяют следующие виды пеллет:

- сделанные исключительно из древесных опилок чистого дерева без добавления каких-либо второстепенных примесей

- пеллеты из сельскохозяйственных культур, соломы, с добавлением коры дерева и т.п.

Пеллеты, произведенные из чистого дерева, считаются высшим сортом. В большей своей части, пеллеты из чистого дерева используются в качестве топлива. Но для того, чтобы полностью перейти на биотопливо, на предприятии должно стоять соответствующее оборудование.

Низкосортные пеллеты, изготовленные с добавлением большого количества примесей, используются в качестве наполнителя для животных туалетов. Поэтому, создавая бизнес-план по производству пеллет необходимо позаботиться о целях использования продукции – изготовления наполнителя или продажа в качестве биотоплива на крупные предприятия и заводы.

Как производят пеллеты?

Производство гранул не считается высокотехнологичным и обычно включает в себя ряд этапов. Сначала сырье нуждается в дроблении – первичная переработка. Для данного этапа понадобится производственная дробилка и обычные весы.

Производство гранул не считается высокотехнологичным и обычно включает в себя ряд этапов. Сначала сырье нуждается в дроблении – первичная переработка. Для данного этапа понадобится производственная дробилка и обычные весы.

После получения первоначального сырья происходит его сушка в специальных ленточных сушилках (иногда используются сушилки барабанного типа).

После того, как сырье приобрело требуемый уровень влажности, его измельчают на молотковых мельницах и после этого увлажняют. Увлажнение происходит под влиянием воды и горячего пара. Данная процедура необходима в целях увеличения способности к склеиванию сырья.

Далее, сыпучий полуфабрикат превращают в гранулы, которые обрабатывают от отходов и упаковывают. Важным плюсом изготовления пеллет является отсутствие брака и отходов производства. Все, что не подошло на стадию упаковки, отправляют на новый этап обработки, после чего происходит аналогичная процедура.

Расходы и прибыль

По подсчетам специалистов в области производства гранул прибыль от работы фабрики или завода будет складываться из:

- 8-и часовой рабочий день.

- 22 рабочих дня.

Расходы могут составлять до 30% от валовой прибыли:

- Метр кубический сырья стоит – 100 рублей.

- 1 тн пеллет – 8 метров кубических сырья.

- Средняя цена пеллет – 3800 рублей\тн.

Чтобы подсчитать прибыльность деятельности, необходимо выручку за день умножить на 22 дня. Безусловно, это цифры усредненные. Может меняться цена за сырье, за готовую продукцию, на электричество, на покупку дизельного топлива. Однако, многие предприниматели говорят о том, что самым прибыльным видом производства пеллет является линия, работающая на электричестве.

Самой долгой, с точки зрения окупаемости, станет линия по производству пеллет до 1тн\час. Себестоимость такой продукции будет высока. Чтобы окупить купить все затраты предпринимателю придется трудиться в течение двух лет. Тем не менее, после того, как все расходы вернутся, завод будет приносить стабильную прибыль.

Выгода бизнеса по производству пеллет очевидна. Прежде всего будут довольны власти. Потому что безработные граждане найдут источник постоянного заработка. Более того, производство безотходное. То есть сырье можно перерабатывать несколько раз – получится в итоге хороший продукт. Рынок сбыта всегда наготове. Удобрения и топливо по низкой цене всегда востребовано. И самое главное. Производство пеллет – это спасение природы от загрязнений. От натуральных удобрений и топлива населению только польза.

https://youtube.com/watch?v=HYWt53eYDOU

Помещение для организации бизнеса

Производство пеллет – это бизнес, полностью завязанный на сырье. Поэтому следует организовать бесперебойную доставку материалов для переработки. При организации бизнеса не стоит строить новый цех, достаточно взять в аренду помещение на лесопилке. Такое соседство даст огромное преимущество и экономию по транспортным расходам.

Помещение для производства должно быть просторным, иметь хорошую вентиляцию и иметь площадь от 80 м2., соответствовать всем противопожарным нормам. Из коммуникаций для производства необходимо электричество и вода.

Если у вас не получилось поставить свое производство в непосредственной близости от лесопилки, следует внимательно отнестись к транспортным развязкам и наличия необходимой базы сырья.

Помещение для организации бизнеса

Производство пеллет – это бизнес, полностью завязанный на сырье. Поэтому следует организовать бесперебойную доставку материалов для переработки. При организации бизнеса не стоит строить новый цех, достаточно взять в аренду помещение на лесопилке. Такое соседство даст огромное преимущество и экономию по транспортным расходам.

Помещение для производства должно быть просторным, иметь хорошую вентиляцию и иметь площадь от 80 м2., соответствовать всем противопожарным нормам. Из коммуникаций для производства необходимо электричество и вода.

Если у вас не получилось поставить свое производство в непосредственной близости от лесопилки, следует внимательно отнестись к транспортным развязкам и наличия необходимой базы сырья.

На заводе должны производиться качественные пеллеты

Чтобы запустить заводское производство пеллет, следует изучить технологию. Пеллеты были изобретены еще в середине прошлого века. Придумал их Рудольф Гуннерман. Они искал решение для сокращения расходов на вывозе отходов из своей лесопилки. И решил опилки прессовать прямо на заводе перед вывозом, чтобы в несколько раз уменьшить объем отходов. Но оказалось, что прессованные опилки и стружка горят значительно лучше и эффективнее обычной древесины. Благодаря высоким показателям горючести теплотворность пеллет выше в 2.5 раза. Чем больше углерода в древесном топливе, тем выше его теплотворность.

Дело в том, что обычное необработанное дерево кроме горючего углерода в молекулах целлюлозы содержит еще значительное количество водорода и кислорода. А при измельчении дерева молекулы целлюлозы разрушаются и атомы водорода, кислорода из нее уходят в виде летучих газов. Еще существенным преимуществом пеллетных гранул от дерева является сгораемость материала. Дерево при сгорании теряет 85% массы в виде летучих газов, остальные 15% составляет зола. А при сгорании пеллет золы остается всего 0,75-1,5% (почти в 20 раз меньше) в зависимости от сырья из которого они произведены.

Так же важно отметить, что топливные гранулы в 2 раза меньше содержат влаги в отличие от дерева. В процессе производства под высоким давлением пеллеты прогреваются до 110 градусов Цельсия, что позволяет вдвое сократить содержание влаги

Кроме того за счет прессования топливные гранулы обладают более высокой плотностью чем дерево. Проверить данный факт очень легко. Дерево, как известно в воде не тонет, плавая на поверхности, а пеллетные гранулы, произведенные из древесных опилок, камнем идут на дно. Это так же объясняет, почему из меньшего объема гранулированного топлива получается значительно больше тепла при сгорании, чем у дерева.

Фактически пеллеты это горючее топливо, которое набирает большую популярность во время энергетического кризиса. Оно обладает своими особенностями такими как: высокая безопасность топлива, низкая стоимость и другие преимущества.

Производство пеллет как бизнес

Главным плюсом производства пеллет является низкая стоимость сырья и стабильный спрос на готовую продукцию. В среднем стоимость древесных опилок в 5 раз ниже готового продукта, при этом нередки случаю, когда предпринимателю удается получить сырье абсолютно бесплатно.

По нормам пожарной безопасности существуют ограничения на складировании отходов на территории древообрабатывающих предприятий. Это значит, что, если общий объем опилок, стружки, коры и обрезков превышает норму, предприятие должно осуществить немедленный вывоз или утилизацию излишков, иначе ему грозят взыскания.

В этом случае любому, кто предложит вывезти отходы на своем транспорте, ответят согласием. Разумеется, такие случаи актуальны только для тех предприятий, которые не имеют собственной линии переработки отходов и производства продукции из вторсырья.

Тем не менее, даже если закупать компоненты по рыночной цене, рентабельность бизнеса не вызывает сомнений. Успех такому предприятию обеспечен также благодаря высокому спросу на продукцию. Пеллеты применяются в качестве топлива для печей, каминов, гибридных котлов и даже для автомобилей.

Кроме того, пеллеты используют для наполнения кошачьих туалетов. Несмотря на то, что спрос на продукцию велик и на территории России, некоторые компании экспортируют свои изделия в Европу.

План расходов

Мини производство пеллет требует внушительных инвестиций на старте: только в оборудование цеха необходимо вложить около 3,7 млн. рублей

Предпринимателю также придется уделить внимание вопросу ремонта помещения (в особенности заливке полов и установке вентиляционной системы), разместить рекламу на соответствующих носителях и изготовить собственный сайт, предназначенный для информирования покупателей

Начальные расходы

| Регистрация ИП | 800 |

| Открытие расчетного счета | 2000 |

| Изготовление печати | 500 |

| Ремонтные работы | 150000 |

| Закупка и монтаж оборудования | 3682800 |

| Маркетинговые расходы | 20000 |

| 3856100 |

При определении величины расходов, связанных с покупкой сырья, нужно учесть, что насыпная плотность опилок при влажности 8–15% составляет 220–420 кг/м³, а итоговая плотность пеллет достигает 1147 кг/м³. Поскольку в технологическом процессе не используются добавки, можно предположить, что для производства одного килограмма готовой продукции следует взять один килограмм материала: Соответственно, необходимый для получения тонны пеллет объем опилок оценивается в 2,73–5,2 м³.

Суммарное энергопотребление оборудования для производства пеллет из опилок составляет 110 кВт в час. Таким образом, дневной расход электроэнергии при работе в две смены можно принять равным 1760 кВт, а ежемесячный — 38720 кВт.

Ежемесячные расходы

| Закупка опилок | 704 м³ | 150 | 105600 |

| Расход топлива на сушку, 10 л/ч | 3520 л | 27 | 95040 |

| Расход топлива погрузчиком, 1,5 л/ч | 528 л | 27 | 14256 |

| Электроэнергия | 38720 кВт | 4 | 154880 |

| Арендная плата | 450 м² | 180 | 81000 |

| Расход ГСМ на транспортировку, 15 л/день | 330 л | 27 | 8910 |

| Упаковка биг-бэг 1000 кг | 176 | 205 | 36080 |

| Маркетинговые расходы | – | – | 10000 |

| Административные расходы | – | – | 5000 |

| ФОТ | – | – | 245700 |

| 756466 |

О том, как правильно выбрать технологическую линию и организовать собственное производство пеллет, видео материал расскажет более подробно:

Набираем персонал

Понятно, что вам необходим штат сотрудников. Перечень нужного персонала также должен содержать бизнес-план. Производство пеллет не обойдется без рабочих, которые будут обслуживать линию.

Неплохо бы заполучить в штат опытного технолога. Сотрудничество с поставщиками и реализация готового товара ложатся либо на плечи директора, либо на специализированный отдел. Не обойтись без бухгалтера, кладовщика.

Старайтесь набирать квалифицированных сотрудников. Кстати, уточните у компании, устанавливающей вам оборудование, нет ли у неё сервиса по обучению персонала. Очень часто крупные предприятия вместе с поставкой производственной линии проводят курс по её эксплуатации.

Конечно, вкладывать суммы придется солидные. Без привлечения сторонних инвесторов не обойтись. Для их привлечения и составляется подробный бизнес-план. Производство пеллет считается перспективным, так как ориентировано на поставки готовой продукции в Европу.

Технология производства пеллет

На данном этапе осуществляется детализация используемых технологий и определяется нужное оборудование для пеллет, с учётом цен на него у различных поставщиков.

Чаще всего пеллеты изготавливаются следующим образом:

- поступающее сырьё проходит первичную обработку. Для чего используется такой станок для производства пеллет, как дробилка, измельчается до состояния, обеспечивающего оптимальную сушку (max размеры частиц 25,0х25,0х2,0);

- после измельчения сырьё поступает в сушильные камеры (барабанного, либо ленточного типа), где показатель влажности снижается до 8,0% — 12,0%. Этот этап самый энергоёмкий изо всех, которые проходит материал в процессе изготовления пеллет (1 тонна – 1 МВт);

- после сушки выполняется вторичное измельчение (1,5 – 4,0 мм), для чего линия для производства пеллет имеет такое оборудование, как молотковые мельницы;

- продукт проходит прессование;

- охлаждается;

- готовые пеллеты калибруются и пакуются. В зависимости от их качества для упаковки применяют биг-бэг или стандартный мешок на 20 кг.

Бизнес по производству пеллет – с чего начать?

В современной промышленности наблюдается рост популярности безотходного производства, предприятий по переработке и утилизации бытовых отходов и их повторного использования. В качестве вторсырья используется макулатура, пластик, стекло, металлолом и многое другое.

Все это также относится к лесопромышленности, где присутствует множество видов вторичного сырья – стружка, опилки, древесная кора. На лесопилках, мебельных фабриках, предприятиях по производству и переработке древесины всегда в большом количестве остаются опилки. Именно они чаще всего берутся для переработки. Их прессуют, используют для изготовления плит ДВП и МДФ, применяют в строительстве и мебельном производстве. Однако производство ДВП и МДФ из опилок — достаточно дорогостоящий и трудоемкий процесс, поэтому экономичнее и легче изготавливать из опилок пеллеты – гранулы, которые используются в качестве топлива или наполнителя для кошачьих туалетов.

Современные газовые котлы используют в качестве топлива именно пеллетные гранулы, что позволяет сэкономить на коммунальных платежах за природный газ. Немалую долю потребителей пеллет составляют владельцы домашних кошек, которых, по последним данным, порядка 30 млн. чел.

Персонал

Для обслуживания линии по производству пеллет в домашних условиях достаточно одного человека. Однако при увеличении масштабов предприятия возникает необходимость привлечения дополнительных сотрудников для координирования работы многочисленных механизмов. В цехе, выпускающем до 500 кг пеллет в час, один специалист должен наблюдать за процессами сушки и гранулирования, другой — заниматься фасовкой, третий — вовремя подвозить сырье и доставлять упаковки с продукцией на склад. В задачи старшего смены входят управление производственными процессами, контроль качества исходных материалов и готовых гранул.

Таким образом, в процессе производства пеллет оборудование для малого бизнеса могут обслуживать три-четыре человека; соответственно, при работе в две смены количество сотрудников необходимо удвоить. Кроме того, для ведения отчетности нужно нанять бухгалтера, а решение проблем, связанных с поиском поставщиков и покупателей, поручить менеджеру: на начальном этапе данные функции вполне может выполнять директор.

В итоге

Прежде чем браться за такое серьезное дело, как изготовление топливных гранул, бизнесмен должен трезво оценить свои возможности, в первую очередь финансовые. Ведь не все готовы вкладываться в предприятие, которое потребует около 7 миллионов рублей. Данное направление подойдет скорее опытным предпринимателям, у которых есть необходимые деньги и которые не боятся рисков. Если проработать грамотный бизнес-план и четко ему следовать, вполне возможно неплохо заработать на этом деле.

Конечно же, не стоит забывать, что, как и у любого другого бизнеса, тут имеются свои плюсы и минусы. Главное преимущество заключается в том, что в России это направление еще мало освоено и конкуренция минимальная, а также в том, что производство безотходно. Основной минус – это высокий финансовый порог для вступления в бизнес, который далеко не все смогут преодолеть. В остальном эта бизнес-идея очень перспективна, удачи!