Чистота гидравлической жидкости

Уровень чистоты жидкости измеряется в терминах количества частиц различных размеров в удельном объеме жидкости. Для подсчета количества частиц применяют очень чувствительные световые микроскопы.

Для оценки уровня чистоты применяется специальный код ISO. Этот код ISO состоит из двух чисел: первое относиться к количеству частиц, размер которых более 5 мкм, на миллилитр, второе – количество частиц, размер которых больше 15 мкм, на миллилитр. Числа в коде ISO – это не количество частиц, по этому числу в специальной таблице указанно фактическое количество частиц. Например, код ISO 17/14 означает, что жидкость содержит 1300 частиц размером больше 5 мкм на один миллилитр и 160 частиц размером больше 15 мкм на один миллилитр.

Надо помнить, что новое масло необязательно является чистым маслом. Обычно новое масло имеет загрязнение до ISO 18/15 и выше. Поэтому все масло перед заправкой в работу должно фильтроваться.

Загрязнение водой

Вода является обычным загрязнителем гидравлического масла. Это загрязнение может причинять повреждения следующих типов:

- коррозия поверхности металлов;

- ускоренный абразивный износ;

- усталостное разрушение подшипников;

- неоднородная вязкость.

Вода может попадать в гидравлическую систему различными путями. Она может входить через изношенные уплотнительные прокладки главного цилиндра и через отверстия главного масляного бака. Постоянным источником воды является влага, которая конденсируется на стенках внутри масляного бака.

Кроме того, что вода является причиной ржавчины и коррозии, она приводит к росту микроорганизмов, которые сокращают срок службы масла, повреждают рабочие поверхности и нарушают однородность характеристик масла.

Каждая жидкость имеет точку насыщения водой, выше которой она больше не может ее растворять. Любая «лишняя» вода находится в масле в свободном состоянии или в виде эмульсии. Это выглядит как белесое или обесцвеченное масло. При содержании воды всего лишь 0,03 % уже может достигаться насыщение ею масла.

Загрязнение водой до 2 % обычно может удаляться с помощью фильтров с абсорбентами, которые помещаются в стандартные фильтры. Если содержание воды составляет более 2 %, то требуется специальная обработка масла, например, с помощью специальных центробежных устройств.

Созданная геометрия [ править ]

Еще одно преимущество гидроформинга состоит в том, что сложные формы можно изготавливать за один этап. При гидроформовке листа с баллоном, работающим в качестве охватываемого штампа, можно получить практически неограниченные геометрические формы. Однако процесс ограничен очень высокой силой закрытия, необходимой для герметизации штампов, особенно для больших панелей и толстых твердых материалов. Небольшие радиусы углов вогнутых частей трудно полностью откалибровать, то есть заполнить, потому что потребуется слишком большое давление. Фактически, сила закрытия матрицы может быть очень высокой как при гидроформовке труб, так и листов, и может легко преодолеть максимальную грузоподъемность формовочного пресса. Чтобы удерживать усилие закрытия матрицы в установленных пределах, максимальное внутреннее давление жидкости должно быть ограничено. Это снижает возможности калибровки процесса, т. Е.это снижает возможность формования деталей с малым радиусом вогнутости. Ограничения процесса гидроформовки листов обусловлены рисками чрезмерного утонения, разрушения, образования складок и строго связаны с формуемостью материала и правильным выбором параметров процесса (например, зависимости гидравлического давления от времени). Гидравлическое формование труб также позволяет создавать множество геометрических вариантов, снижая необходимость в сварке труб. Подобные ограничения и риски могут быть перечислены как в листовой гидроформинге; однако максимальная сила закрытия редко является ограничивающим фактором при гидроформовке труб.Гидравлическое формование труб также позволяет создавать множество геометрических вариантов, снижая необходимость в сварке труб. Подобные ограничения и риски могут быть перечислены как в листовой гидроформинге; однако максимальная сила закрытия редко является ограничивающим фактором при гидроформовке труб.Гидравлическое формование труб также позволяет создавать множество геометрических вариантов, снижая необходимость в сварке труб. Подобные ограничения и риски могут быть перечислены как в листовой гидроформинге; однако максимальная сила закрытия редко является ограничивающим фактором при гидроформовке труб.

Области применения

Гидроформование предпочтительно используется для труб переменного диаметра и для производства медных фитингов , особенно тройников. Сегодня алюминиевые трубы для изготовления велосипедных рам часто адаптируются к возникающим нагрузкам путем гидроформовки и придают необходимую геометрическую форму. Таким образом можно минимизировать используемую толщину стенок, чтобы снизить вес (и затраты).

В кузовном цехе полые детали из листового металла изготавливаются сначала путем сварки двух листов вместе с образованием швов определенной формы, а затем создания давления между ними. Стеганые швы, некоторые с прорывами, обеспечивают z. Б. на соответствие определенным требованиям к нагрузке. В конструкции шасси производство деталей иногда резко упрощается.

Какой приобрести гидравлический пресс: настольный или напольный

Выбирая напольный или настольный тип приспособления, следует в первую очередь определиться, для чего нужен пресс.

Напольное приспособление отличается внушительными размерами. Инструмент располагается на полу. Он используется для обработки габаритных деталей. Напольный тип гидропресса часто выбирают крупные сервисные станции, у которых основным направлением деятельности является ремонт автомобилей. Благодаря такому приспособлению повышается производительность осуществления технологических процессов. К тому же наличие гидравлического пресса способствует расширению перечня предоставляемых услуг.

Напольные гидравлические прессы предназначены для обработки больших деталей

Напольные гидравлические прессы подбираются исходя из характеристик гидроцилиндра и параметров конструкции, где он установлен. Немаловажным фактором является максимальное значение усилия, которое инструмент может оказать на обрабатываемую заготовку. Данный критерий варьируется в пределах 5-20 т. Эффективная работа напольного пресса зависит от величины расстояния, которое преодолевает шток, воздействуя на деталь.

Характерные особенности настольного гидравлического пресса для гаража

Настольный пресс является более устойчивым. Он отличается расширенным диапазоном регулировки рабочего стола. Это обеспечивает возможность обрабатывать детали разных размеров.

Настольный гидравлический пресс часто выбирают для домашней мастерской или гаража. Максимальный уровень грузоподъемности устройства достигает 12 тонн. Такой инструмент характеризуется небольшими габаритами и весом, что облегчает его эксплуатацию. Его можно установить на верстаке, что позволит сэкономить полезную площадь.

Настольный гидравлический пресс идеально подойдет для домашней мастерской

При выборе устройства следует ориентироваться на размер и массу приспособления, тип и характеристику рабочей площадки, которая отличается разным конструктивным исполнением и габаритами. Конструкция может быть оснащена пазами для монтажа дополнительных элементов. Немаловажным является вопрос, сколько стоит пресс. Напольный инструмент можно приобрести за 30 тыс. руб. Цена гидравлического пресса настольного типа составляет в среднем 10-20 тыс. руб.

Некоторые модели имеют возможность смещать пресс по раме относительно штока. В комплектацию к инструменту могут входить амортизирующие элементы. Они необходимы для компенсации избыточного давления, которое оказывается на конструкцию.

При выборе гидравлического пресса любого типа также следует учитывать материал изготовления и толщину опорной плиты приспособления, куда устанавливается деталь в процессе ее обработки.

Типовые инструменты [ править ]

Инструменты и пуансоны можно менять местами в зависимости от требований к деталям. Одним из преимуществ гидроформинга является экономия на инструментах. Для листового металла требуются только вытяжное кольцо и пуансон (металлообработка) или матрица с наружной резьбой. В зависимости от формируемой детали пуансон может быть изготовлен из эпоксидной смолы, а не из металла. Сама камера гидроформы действует как матрица, что устраняет необходимость в ее изготовлении. Это позволяет изменять толщину материала, как правило, без внесения необходимых изменений в инструмент. Однако матрицы должны быть хорошо отполированы, а при гидроформовке труб требуется двухэлементная матрица, позволяющая открываться и закрываться.

Температура масла

Температура масла должна поддерживаться не выше 60 ºС. Температура выше этого уровня приводит к порче масла, потере им смазывающих свойств и повышенному износу насосов.

(Смотри также “Overheating of extrusion press hydraulic system“)

Необходимо периодически проверять теплообменники на протечку масла или воды, особенно на предмет попадания воды в масло, на отсутствие чрезмерного нагрева, а также работы системы подачи воды для поддержания температуры масла ниже установленной температуры. При остановках пресса на ремонт или профилактические работы нужно слить масло из теплообменника и проверить его на наличие следов коррозии. При необходимости чистят или заменяют цинковые аноды.

Рисунок 2 – Теплообменник типа “труба в трубе”

Рисунок 2 – Теплообменник типа “труба в трубе”

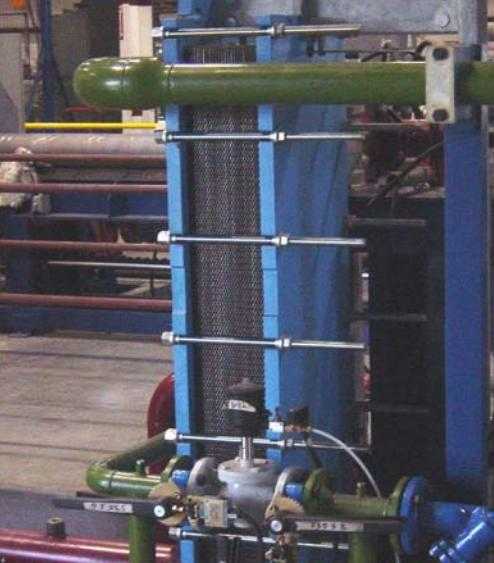

Рисунок 3 – Пластинчатый теплообменник

Рисунок 3 – Пластинчатый теплообменник

Общие сведения об агрегате

Прессовочное оборудование давно используется человечеством как простой в и то же время эффективный инструмент для оказания силового воздействия на заготовку. По мере развития концепции поршневых механизмов появлялись все более сложные вариации оборудования и сегодня на рынке можно найти технологичные пневмогидравлические и электрогидравлические модификации. Они работают посредством дополнительной силовой установки и не требуют прямого участия человека в этом процессе. Чем же на этом фоне выигрывают вертикальные гидравлические прессы, работающие от физической силы? Прежде всего, у них более низкая стоимость и полная независимость от стороннего энергоснабжения и приводных механизмов. Агрегат полностью автономен и требует лишь периодического обслуживания с заменой масла.

Допуски и обработка поверхности [ править ]

Гидроформование позволяет производить детали с жесткими допусками, включая допуски самолетов, где общий допуск для деталей из листового металла находится в пределах 0,76 мм (1/30 дюйма). Гидроформование металла также позволяет получить более гладкую поверхность, поскольку исключаются следы вытяжки, полученные традиционным методом прессования штампа с резьбой и фильерой.

Несмотря на то, что упругая отдача долгое время была темой обсуждения операций по формовке листового металла, гидроформование труб было гораздо менее предметом исследований. Частично это может быть результатом относительно низких уровней упругого возврата, возникающего естественным образом при деформации труб до их закрытой геометрии. Трубы, подвергнутые гидроформовке, по своей природе замкнутого сечения очень жесткие и не проявляют высокой степени упругой деформации под нагрузкой. По этой причине вполне вероятно, что отрицательное остаточное напряжение, создаваемое во время гидроформовки трубы, может быть недостаточным для упругой деформации детали после завершения формования. Однако по мере того, как все больше и больше трубчатых деталей производится с использованием высокопрочной стали и современной высокопрочной стали деталей, упругая отдача должна быть учтена при проектировании и производстве гидроформованных деталей из труб закрытого сечения.

Загрязнение твердыми частицами

Твердые частицы вызывают проблемы, связанные с износом, и, кроме того, снижают смазочные свойства гидравлических жидкостей. В результате этого внутренние детали, такие как крыльчатки насосов, а также различные клапаны, которые управляют потоками масла или регулируют давление, будут работать с отклонениями от штатной работы. Такие чувствительные компоненты как сервоклапаны могут забиваться и полностью выходить из строя.

В зазорах между подвижными частями пресса скапливают мелкие частицы загрязнений. Такие загрязнения являются наиболее частой причиной выхода из строя соленоидных клапанов, неточного их позиционирования и общего износа.

Частицы с размерами, близкими к величинам зазоров, нарушают процесс смазки и ускоряют абразивный износ. Они также вносят вклад в так называемую «цепную реакцию износа», когда абразивное действие помогает создавать новые частицы из поверхностей компонента оборудования. Это явление ускоряет износ до тех пор, пока не произойдет катастрофическое разрушение.

Более крупные частицы ограничивают или блокируют течение через зазоры и отверстия, что приводит к неправильной работе, повышению рабочей температуры, сильному падению давления и часто к катастрофическим разрушениям.

Размеры этих «вредных» частиц составляют обычно менее 40 микрометров и поэтому не видны невооруженным взглядом. Для сравнения обычная толщина человеческого волоса составляет около 70 микрометров.

Гидравлические прессы

Гидравлический пресс — это машина для прессования под давлением, которая использует гидравлическое давление или давление жидкости через цилиндр для приложения силы к объекту.

Гидравлические прессы основаны на принципе Паскаля, согласно которому давление в замкнутой системе будет действовать с одинаковой силой на всех участках.

Как наиболее распространенный и наиболее эффективный тип промышленных прессов, гидравлические прессы обладают большой подъемной или сжимающей силой, которая не может быть достигнута с помощью пневматических или механических прессов.

Применение гидравлических прессов

Гидравлические прессы производятся для того, чтобы производители могли штамповать металлический материал на различных готовых деталях. Они также могут выполнять другие процессы формования металла, такие как скрепление, ковка, штамповка, резка, формование, глубокая вытяжка и вырубка.

Некоторые из отраслей, которые больше всего полагаются на услуги гидравлических прессов, включают: автомобилестроение, упаковку, бытовую технику (например, части микроволновых печей, посудомоечных машин, холодильников и т. д.), керамику, аэрокосмическую технику, военную и оборонную промышленность, производство продуктов питания и напитков, целлюлозу и др.

Среди наиболее распространенных областей применения гидравлических прессов — изготовление банок для напитков и изготовление автомобильных запчастей.

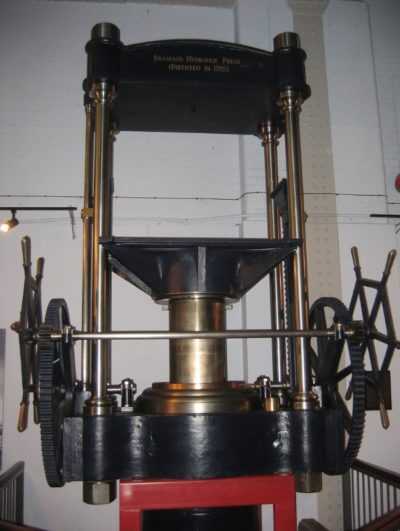

История гидравлического пресса

Гидравлический пресс был изобретен в Англии в 1795 году Джозефом Брамахом, который занялся изучением жидкостей после того, как разработал унитаз со смывом. По этой причине гидравлические прессы иногда называют прессами Брама. Он основал свое изобретение на концепции, известной как принцип Паскаля, или закон Паскаля, который поддерживает постоянное давление во всей замкнутой системе.

Брама изобрел гидравлический пресс в то время, когда его было очень мало. Таким образом, он проложил путь для инженеров-гидротехников после себя. Те, кто пошел по этому пути, с тех пор изобрели десятки вариаций оригинальной модели Брамы.

Как работает гидравлический пресс?

Гидравлический пресс начинает работать, когда гидравлическая жидкость нагнетается в небольшой цилиндр двустороннего действия ( рабочий цилиндр) с помощью гидравлического насоса или рычага.

Внутри этого гидроцилиндра находится скользящий поршень, который действует на жидкость как сжимающее усилие. Он проталкивает его через трубу в больший цилиндр (главный цилиндр), где жидкость снова сжимается с помощью большего поршня.

Поршень большего размера нагнетает жидкость обратно в цилиндр меньшего размера. По мере того, как жидкость перемещается вперед и назад, давление нарастает до тех пор, пока не станет настолько большим, что может вступить в контакт с опорой, опорной плитой или штампом и прижать их. Когда он это делает, он деформирует материал в желаемую форму продукта.

Чтобы остановить перегрузку, как только будет достигнуто заданное давление, жидкость затем активирует клапан, который активирует реверсирование давления. При такой конструкции пресса отпадает необходимость в сложной направляющей системе, поскольку матрица имеет тенденцию направлять сам пресс.

Из чего можно сделать гидравлический прессовальный станок

Самым популярным приспособлением для изготовления гидравлического пресса является домкрат, действия которого основаны на принципе работы гидравлики. Согласно законам физики, жидкость в нем под давлением не уменьшает свой объем. Поэтому при воздействии на обрабатываемую заготовку потеря мощности не наблюдается. К тому же домкрат характеризуется высоким КПД, благодаря которому можно рассчитывать на значительную силу сжатия.

Для изготовления самодельного устройства можно воспользоваться схемой гидравлического пресса из домкрата, которую можно найти в интернете. На первом этапе создается каркас конструкции из стальной профилированной трубы, металлических уголков и пластины. Между упорной пластиной и платформой устанавливается домкрат, причем необходимо, чтобы при задвинутом положении наконечник штока находился внутри фиксатора. Основание инструмента крепится к подвижному упору при помощи болтов.

Для изготовления гидравлического пресса своими руками используют домкрат

Для опрессовки металлических заготовок изделие укладывается на платформу, домкрат поднимается при воздействии на его рычаг. При этом происходит процесс прессования

Важно знать, как опустить гидравлический домкрат, что необходимо сделать по окончании работы. Для этого инструмент оснащен перепускным клапаном

Он представляет собой круглую головку с выступающими плечами. Его необходимо ослабить, в результате чего устройство опустится.

Домкрат также имеет запорный клапан, который в закрытом состоянии накачивает масло в поршень. Нормальная работа устройства свидетельствует о достаточном количестве жидкости в системе. Если инструмент начал работать медленно или полностью остановился, это означает, что в нем мало рабочей жидкости. Необходимо знать, как заправить масло в гидравлический домкрат. Для этого существует специальная заливная пробка на корпусе устройства, которую следует открутить. Далее происходит наполнение резервуара до нужного объема. По окончании процедуры выполняется прокачка домкрата.

Ручной гидравлический пресс является многофункциональным оборудованием, которое широко применяется в автосервисах. Это незаменимый помощник для домашней мастерской

При выборе устройства важно определиться со сферой его использования. Для бытовых целей достаточно устройства, рассчитанного на усилие до 20 тонн, а для крупного СТО нужен гидравлический пресс 50 тонн

Можно сэкономить денежные средства, изготовив своими руками пресс из домкрата.

Формула / Реферат

1. Способ горячего прессования заготовок, при котором с нагретой до температуры ковки заготовки (4) окалину удаляют вне матрицы (5; 105) путем предварительной высадки прессующим пуансоном (1), а затем в одной или нескольких матрицах (5;105) прессуют до нужной формы, отличающийся тем, что предварительную высадку и фасонное прессование осуществляют в первой или единственной матрице (5; 105) тем же прессующим пуансоном (1) за тот же цикл движения прессующего пуансона (1).

2. Способ по п.1, отличающийся тем, что заготовку (4) при предварительной высадке удерживают посредством выдвинутого выбрасывателя (7; 107) первой или единственной матрицы (5; 105) вне нее и после предварительной высадки транспортируют за счет давления движущегося вперед прессующего пуансона (1) в матрицу (5; 105), где ее за счет дальнейшего движения вперед прессующего пуансона (1) подвергают фасонному прессованию.

3. Способ по п.2, отличающийся тем, что заготовку (4) уже во время предварительной высадки перемещают в направлении матрицы (5; 105), причем, однако, скорость движения мала по сравнению со скоростью движения после предварительной высадки.

4. Пресс для горячего формообразования для осуществления способа по п.2 или 3, содержащий, по меньшей мере, одну матрицу (5; 105), относящийся к ней выдвигаемый и вдвигаемый выбрасыватель (7; 107) и установленный с возможностью возвратно-поступательного движения прессующий пуансон (1), отличающийся тем, что имеются средства, с помощью которых возврат выдвинутого выбрасывателя (7; 107) движущимся вперед прессующим пуансоном (1) может задерживаться расположенной между выбрасывателем (7; 107) и прессующим пуансоном (1) заготовкой (4) с возможностью, таким образом, предварительной высадки заготовки (4) вне матрицы (5; 105).

5. Пресс по п.4, отличающийся тем, что средства задержки включают в себя расположенный в напорной камере (28), соединенный с выбрасывателем (7; 107) непосредственно или косвенно управляющий поршень (8), а также средства для подачи жидкости или газа в напорную камеру (28) и отвода из нее, причем средства для отвода жидкости или газа выполнены таким образом, что отвод жидкости или газа из напорной камеры (28) происходит частично с задержкой и задерживает возврат управляющего поршня (8) и выбрасывателя (7).

6. Пресс по п.5, отличающийся тем, что средства для отвода жидкости или газа включают в себя отводящий трубопровод (23) для жидкости или газа, в котором установлен дроссель (25).

7. Пресс по п.5, отличающийся тем, что средства для отвода жидкости или газа включают в себя отводящий трубопровод (23) для жидкости или газа, в котором установлен клапан (26) ограничения давления, открывающийся только при определенном давлении жидкости или газа.

8. Пресс по п.5, отличающийся тем, что средства для отвода жидкости или газа включают в себя канал (29) для отвода жидкости или газа, который открывается и закрывается управляющим штифтом (30).

9. Пресс по п.8, отличающийся тем, что управляющий штифт (30) соединен с выполненным с возможностью возвратно-поступательного перемещения штоком (17) выбрасывателя для выдвигания выбрасывателя (7), причем имеются средства (32) для перемещения штока (17) выбрасывателя назад перед вдвиганием выбрасывателя (7).

10. Пресс по п.4, отличающийся тем, что он включает в себя установленный с возможностью вращения кулачок (160) для управления выдвиганием и вдвиганием выбрасывателя (107), который выполнен таким образом и вращение которого координировано с возвратно-поступательным перемещением прессующего пуансона так, что возврат выдвинутого выбрасывателя (107) происходит с задержкой.

11. Пресс по п.10, отличающийся тем, что имеющий возможность вращения кулачок (160) имеет возможность изменения своего положения относительно прессующего пуансона.

12. Пресс по п.11, отличающийся тем, что рычаг (150) выбрасывателя снабжен кулачком (160) для обеспечения с возможностью его перемещения вперед и назад, посредством которого выбрасыватель (107) имеет возможность выдвигаться и снова вдвигаться через шток (117) и, смотря по обстоятельствам, через палец (109) выбрасывателя.

Элементы гидроформинга

Рабочая жидкость

Жидкость, в основном вода, обычно содержит какой-либо смазочный материал. При высоких температурах приходилось удалять воду, используя только масло ( горячая гидроформовка ) или даже немного газа для очень высоких температур формовки ( горячая металлическая газовая формовка ). Иногда также необходимо добавить смазку на сухую поверхность листа или трубы. Использование смазочных материалов в основном оправдано для обеспечения текучести материала (за счет уменьшения трения с неподвижными элементами) и, таким образом, для увеличения степени гидроформинга, которую способна поглощать деталь. В любом случае выбор рабочих жидкостей и смазок является функцией каждого конкретного процесса с его особенностями, а не гидроформинга в целом.

Гидроформируемые материалы

Наиболее широко используемым материалом сегодня является сталь, хотя все металлы, поддающиеся холодной штамповке, пригодны для гидроформовки. Выбор используемого материала связан с требованиями к конечному изделию и ограничениями процесса. Выбор материала в конечном итоге зависит от области применения детали. С другой стороны, легкие сплавы, такие как алюминий, оказываются более жесткими и склонными к поломке из-за холодной деформации, поэтому для повышения пластичности исходного материала целесообразно проводить гидроформовку при более высоких температурах.

Клапаны

Клапаны применяют для управления течением рабочей жидкости по компонентам гидравлической системы в заданном направлении и в заданной последовательности. В гидравлической системе экструзионного пресса применяются следующие типы клапанов:

- предохранительные клапаны;

- обратные клапаны;

- распределительные клапаны;

- клапаны наполнения.

При проблемах с клапанами первым делом нужно проверить две возможных причины: загрязнение масла и состояние масла. Грязь и посторонние вещества в системе могут препятствовать нормальному закрыванию/открыванию клапанов. Чрезмерный нагрев масла может быть причиной перекоса корпуса клапана. Карбонизация масла приводит к залипанию движущихся частей клапанов.

При установке клапана необходимо избегать деформации его корпуса. Трубопроводы должны свободно, без чрезмерных усилий подсоединяться к клапанам. При необходимости трубы гнут и сваривают. Если стержень клапана имеет свободный ход в холодном состоянии, это еще не значит, что он будет так двигаться при рабочей температуре.

Рисунок 5 – Распределительный узел с распределительными клапанами

Рисунок 5 – Распределительный узел с распределительными клапанами

Рисунок 6 – Клапан наполнения

Рисунок 6 – Клапан наполнения

Принцип действия гидравлического пресса

Далее рассмотрим, как работает гидравлический пресс. В основе принципа работы лежит закон Паскаля, который определяет, что давление может без изменения передаваться в любую точку жидкости. При воздействии на поршень осуществляется передача усилия через рабочую жидкость сосуда с меньшим диаметром на цилиндр с большим сечением. Это способствует повышению прилагаемого усилия во столько раз, во сколько площадь поршня большего сосуда превышает площадь меньшего гидроцилиндра.

Давление в цилиндрах, имеющих разные сечения, зависит от площади поверхности поршня и прикладываемого усилия. Если приложить небольшую силу к малому цилиндру, удастся получить значительное сопротивление со стороны большего сосуда. Для достижения лучших результатов меньший поршень должен переместиться на большее расстояние.

В принципе работы ручного гидравлического пресса лежит закон Паскаля

Принцип работы гидравлического пресса можно сравнить с принципом действия механического рычага. Передающееся через его плечо усилие увеличивается пропорционально соотношению длин плеч (большого и малого). В гидравлических приспособлениях таким рычагом выступает жидкость. Прилагаемое усилие будет увеличено пропорционально площадям рабочих поверхностей гидроцилиндров.

Характерные особенности эксплуатации гидропрессов

Ручной гидравлический пресс для металла характеризуется рядом преимуществ. При помощи такого приспособления можно осуществлять операции разной сложности, выполняя их быстро и с высокой точностью. Это происходит благодаря воздействию высокого давления жидкости, что позволяет производить точные изменения формы заготовок, воссоздавая сложные конфигурации изделий.

В состав конструкции не входят устройства, предохраняющие от перегрузки, что упрощает работу инструмента и способствует его низкой стоимости. При эксплуатации приспособления существует возможность выполнять плавную регулировку рабочего усилия и сохранять выбранный параметр продолжительное время. На значение давления не оказывает влияния положение подвижного рабочего стола. Гидравлическая установка позволяет менять параметры длины и высоты рабочего хода.

Как выглядит пресс и зачем он нужен? При помощи ручного приспособления можно выполнять монтаж и демонтаж элементов подшипниковых узлов, валов, втулок. Приспособление дает возможность осуществлять штамповку и калибровку деталей из металла. Ручной гидравлический пресс используют для корректировки и изменения конфигурации металлических изделий. Приспособление является универсальным инструментом, который можно не только применять в автомастерских, но и эксплуатировать в ремонтных цехах, домашних мастерских и гаражах.

Гидравлический пресс характеризуется простотой и безопасностью в работе

Станок может работать в различных условиях. В отличие от стационарного приспособления, имеющего внушительные габариты, такой инструмент не занимает много места, что позволяет сэкономить пространство и исключает необходимость сооружения тяжелого основания.

Самостоятельное использование характеризуется максимальной безопасностью, простотой и легкостью эксплуатации, что способствует снижению трудозатрат. Гидравлический пресс имеет демократичную стоимость, которая подкрепляется продолжительным периодом эксплуатации.

К недостаткам гидравлического пресса относят небольшую скорость рабочей поверхности. Устранить такую погрешность невозможно. Это может стать причиной возникновения гидравлического удара при контакте рабочей поверхности и детали, что приведет к поломке устройства.

![Гидроформингсодержание а также варианты основного процесса [ править ]](http://zasantehnikoy.ru/wp-content/uploads/2/8/6/28627e239b11c44cdedd96471d4e49e5.jpeg)