Пресс для склеивания бруса

Оборудование для склеивания ламелей по пласти — это горизонтальные и вертикальные прессы. Модель подбирается с учетом планируемых параметров продукции и наличия производственных площадей Горизонтальный пресс занимает много места, но обеспечивает равномерную нагрузку, удобную сборку/выгрузку, возможность изготовления конструкций длиной до 40 м. Производителями прессов выступают такие компании как Griggio, Stromab, «Тигруп»Тигруп», «Бакаут» и др.

В вертикальных ваймах прессовое усилие достигается с помощью большого количества гидравлических цилиндров, расположенных перпендикулярно к полу с равными промежутками по всей длине станка – это обеспечивает равномерное давление на всех участках бруса.

Прессование выполняется за счет гидравлических, пневматических или механических прижимов. Наиболее продуктивна и разрекламирована, традиционно, гидравлика. Но при выборе этого оборудования вид усилия прессования не имеет решающего значения. Дело в том, что задача пресса – обеспечить необходимое давление на склеиваемый материал. И любая из конструкций эту функцию выполняет.

- мощность пневматического оборудования отечественного производства на порядок выше ряда гидравлического (например, серии SL от итальянского производителя Stromab);

- доступность запчастей и сервисного обслуживания;

- для достижения нужного давления используется большее, чем у гидравлики, количество прижимных планок, что позволяет равномерно распределять прессовое усилие по сечению бруса.

- Цена оборудования зависит от длины пресса и максимального размера склеенной детали. В среднем, хороший пресс для производства бруса обойдется в 2 млн. руб.

Профилирование бруса

После пресса, брус отправляется на «отлеживание». На протяжении 72 ч клей окончательно отвердевает и заготовка поступает на дальнейшую обработку: строгается, профилируется в зависимости от вида бруса, покрывается защитными составами, предохраняющими древесину от деформации и биологического воздействия.

Изготовление деталей и вырезка пазов

В зависимости от типа будущей конструкции, из профилированных заготовок вырезаются детали соединения. На чашкозарезном станке изготавливаются соединительные узлы, угловые соединения, просверливаются технологические отверстия.

Завершающие процессы

Готовый брус заново покрывается защитным составом, проходит ОТК и упаковывается для отгрузки или отправляется на склад хранения.

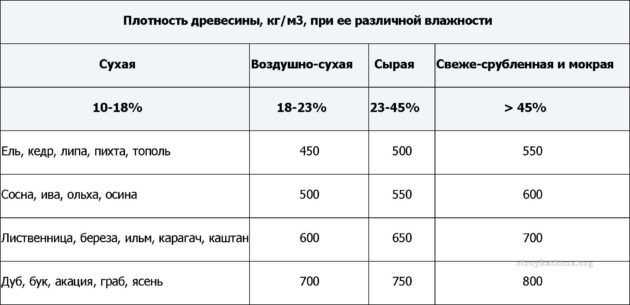

Сырье и материалы для производства бруса

Для производства клееного бруса используется древесина хвойных пород (дуб, ясень из-за высокой стоимости сырья – только под заказ). В России бесспорный лидер – сосна, реже используется ель и лиственница. В мировой практике (например, в США и Канаде) применяется древесина кедра, пихты. Наиболее ценным считается сырье из северной древесины – у нее высший класс прочности.

Вид древесных заготовок зависит от длины технологической цепочки. Изначальным материалом для производства клееного бруса может быть:

- пиловочник с последующей окоркой и разрезанием на доску требуемых размеров;

- необрезные доски, которые подготавливаются для дальнейшей обработки на кромкообрезном станке;

- обрезные доски.

- полиуретановые – быстроотверждаемые клеи с прозрачным швом;

- меламиновые – прозрачные клеевые составы, применяются при возведении большепролетных конструкций;

EPI- прозрачные клеевые композиции, широко используются при изготовлении бруса и столярных деталей для малоэтажного строения;

резорциновые – клеящие составы, оставляющие темный шов. Применяются в производстве бруса, предназначенного для эксплуатации в условиях высокой влажности (судостроение, внешние открытые конструкции зданий, при возведении мостов и т.д.).

Производство клееного бруса не требует лицензирования. По закону, обязательной сертификации подлегает только брус, используемый для конструкций несущих балок.

Источник

Клеенаносящий станок

Клеевые машины для деревянных конструкций комплектуются либо клеенаносящими вальцами, либо механизмом наливного типа. Клеевальцы значительно удешевляют стоимость оборудования, но, как показывает практика, они малопродуктивны при производстве бруса, где требуется высокое качество склейки.

Помимо низкой скорости протяжки (около 20 м/мин), такие вальцы изначально рассчитаны на клеи ПВА, которые не используются для изготовления бруса. Некоторые производители решают проблему переточкой вальцев, путем нанесения мелких насечек, но на показатели скорости протяжки эта модернизация не влияет.

Поэтому при небольших объемах (до 150 м3/месяц) эффективнее использовать ручные клеенамазки.

Это приспособление состоит из небольшой емкости, в которой помещается 1,5-2 кг клея, ручки, дозатора и клеенаносящего валика. За 4 минуты 2 оператора могут подготовить ламели на одну закладку 6-метрового пресса. По сути, это в 2 раза быстрее, чем работа станка с клеевальцами. Основной минус (кроме человеческого фактора) – невозможно проконтролировать точный расход клея.

Поэтому оптимальный вариант для предприятия по производству бруса – клеенаносящие установки ленточного типа с подающими и приемными рольгангами.

Подразделяются на две большие группы:

1. Станки постоянной циркуляции

– при прохождении ламелей клей наносится непрерывной завесой. Расход выставляется заранее, остатки неиспользованного и пролитого мимо доски клея попадают в бак, откуда при помощи насоса снова отправляются в работу. Станок может быть укомплектован смесителями (актуально при работе с EPI), либо наносить клей и отвердитель раздельно (при использовании MF составов). При работе смесителей необходима периодическая промывка оборудования, при которой возникают потери неиспользованной клеевой массы – около 1,5 кг. При технологии раздельного нанесения промывка не требуется и потери клеевых компонентов практически нулевые.

2. Станки смесевого нанесения

– оборудованы статическим миксером, который выглядит как спираль определенной длины и диаметра с разнонаправленными витками. Через эту спираль под высоким давлением прокачиваются ингредиенты клеевой смеси, что обеспечивает их смещение, после чего клеевая масса попадает в трубку. Система работает по принципу «старт/стоп» — подача клея начинается, как только под трубкой появляется ламель и прекращается после ее прохождения, обеспечивая максимальную экономию материала. Потери клея – 150-200гр/смену.

Все наливные машины комплектуются разгонными блоками, которые обеспечивают скорость протяжки – 80-150 м/мин, быструю загрузку пресса и одинаковое качество склейки ламелей в пакете.

Кстати, многие производители клея предоставляют свои клеенаносящие станки (за символическую аренду или бесплатно) при использовании их продукции. Но такие условия предлагают только крупным предприятиям, способным обеспечить потребления клеевых составов не менее 1,5т/месяц.

Подготовка к работе

Инструмент

До того, как склеить доски в щит, необходимо подготовить инструментарий. Абсолютно необходимы следующие инструменты:

| Инструмент | Функции |

| Рейсмусовый станок | Строгание заготовок для получения одинаковой по всей длине ширины; строгание готового щита после склейки |

| Винтовой пресс для склейки (например, отечественный ПВС 1,3М) или самодельная струбцина | Фиксация и прижим делянок в процессе склейки |

Кроме того, желательны:

| Инструмент | Функции | Аналог |

| Циркулярная пила с направляющей | Распиловка готового щита по размеру | Дисковая ручная пила, электролобзик, ручная ножовка |

| Ленточная шлифовальная машинка | Шлифовка поверхности щита после строгания | Вибрационная шлифмашинка, брусок с наждачной бумагой |

Главному инструменту для склейки – прессу – стоит уделить особое внимание

- Обеспечить прижим заготовок друг к другу с усилием около 10 кгс/см2;

- Исключить выгибание щита и взаимное смещение делянок друг относительно друга.

Цель может быть достигнута разными способами.

Верстак со столярной струбциной.

Эта конструкция знакома многим читателям по школьным урокам труда. Зафиксированный на верстаке ограничитель и пара струбцин сдавливают заготовки с двух сторон. Фиксация в горизонтальной плоскости может быть организована придавливающими деревянные заготовки по краям брусками, прижатыми четырьмя – шестью обычными столярными струбцинами.

На фото – винтовой пресс ПВС 1,3М.

Винтовой пресс, или вайма – еще одно несложное устройство, обеспечивающее прижим и фиксацию в двух плоскостях. Сдавливание щита по бокам обеспечивают подвижные ноги струбцины: по мере затягивания винтов вертикальные стальные профили сближаются друг с другом.

Вайма с клиньями.

Вместо струбцины может быть использована пара противонаправленных клиньев. Они вбиваются между щитом и упором, сдавливая заготовки.

Пиломатериалы

Многими умельцами практикуется сборка мебельных щитов из обычной необрезной доски путем сортировки и подбора древесины без дефектов. Однако куда проще сразу серьезно отнестись к выбору пиломатериала.

В качестве образца требований давайте посмотрим, каким должен быть мебельный щит толщиной 25 мм по ГОСТу 2140, нормирующему пороки поверхности клееных деталей. Мы приведем параметры для сорта “Экстра”: в самом деле, если уж браться за самостоятельное изготовление мебели, то стоит все делать по высшему разряду!

| Параметр | Значение |

| Цвет | Равномерный, без заметных переходов тонов |

| Сучки здоровые | Не допускаются |

| Сучки выпадающие | Не допускаются |

| Отверстия от сучков | Не допускаются |

| Трещины | Не допускаются |

| Косослой (отклонение волокон древесины от продольной оси заготовки) | Допустим |

Не поленитесь перебрать заготовки, отсеяв брак.

Регламент подготовки сырья

Сутью технологического процесса является склейка ламелей между собой. Но для этого необходимо произвести калибрование доски, чтобы изделие на выходе было прочным и качественным, дерево должно быть определенной влажности.

Для изготовления клееного бруса берется сосна первого или второго сорта по ГОСТу, имеющее минимальное количество сучков.

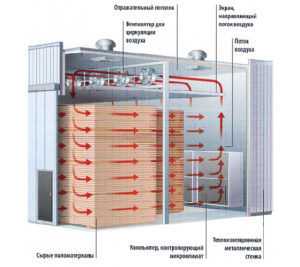

Печь для сушки пиломатериалов

Печь для сушки пиломатериалов

Когда сырье принято, оно попадает на станок для распиловки. Оператор устанавливает наименьший размер диаметра верхнего участка бревна. Обработка древесины проходит автоматически со скоростью около 12 метров в минуту.

Чтобы сырье было определенного уровня влажности, его сушат в специально оборудованных камерах. В них установлены приборы для контроля влажности и степени циркуляции воздуха.

Сушка осуществляется при определенной температуре, где происходит процесс смены горячего и влажного воздействия на дерево. Температура в камере повышается постепенно, а ее снижение зависит от влажности сырья.

Время высыхания зависит от качества подготавливаемого дерева, его толщины и степени влажности. В связи с этим устанавливается режим:

- Мягкий – бездефектная сушка, после которой сохраняется цвет и свойства древесины.

- Нормальный – сушка с сохранением плотности дерева, но незначительным изменением оттенка.

- Форсированный – доска получается менее крепкой, но подвергается растяжению, сжатию и сгибанию, цвет также меняется.

После сушки материал отправляют в цех склейки, там она находится некоторое время для уравнивания ее температуры с окружающей. После простойки древесины через 1–2 дня необходимо приступать к ее обработке и последующему склеиванию в брус.

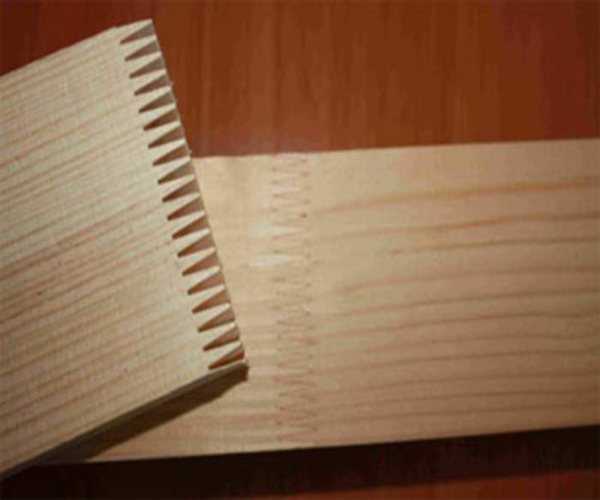

8.5. Линии сращивания

Загрузка линии отрезками производится ленточным конвейером 1. С конвейера отрезки пиломатериалов попадают на упоры движущихся кареток 2 конвейера 6 шипорезных станков 3 и 18. Оператор ориентирует их левыми торцами по боковой базовой линейке. Упорами кареток конвейера и цепным конвейером поддерживающего стола 20 отрезки поступают в зону шипорезного станка под прижим 4. Здесь производится оторцовка, предварительная просечка и фрезерование шипов с одного торца.

Затем упорами цепного переталкиваотрезки перемещаются по столу 5 влево. Их правые торцы выравниваются по боковой направляющей линейке. Отрезки подаются каретками под прижим 17 второго шипорезного станка. На выходе из станка они проходят относительно клеенаносящего устройства 16 и попадают на накопительный стол 7 с загрузчиком 15.

Косыми роликами 9 отрезки прижимаются к боковой направляющей линейке 8 и механизмом подачи 10 подаются в пресс 11. Опрессовка каждого стыка наживленных отрезков производится при остановке механизма подачи пресса с необходимой выдержкой. После прессования лента отрезков попадает на торцовочный станок 12. Оторцованные по длине заготовки переносятся укладчиком 14 на напольный рольганг 13 в пакет.

Техническая характеристика линии ПДК 202

Размеры сращиваемых отрезков, мм:

длина…2500

ширина…150

толщина…80

Длина получаемых заготовок, мм…6000

Скорость подачи, м/мин:

пресса…30

шипорезного агрегата…9

Вид зубчатого соединенияI-32; II-10 ГОСТ

Производительность при l = 1 м и скорости подачи

пресса 20 м/мин, м/ч600

Численность обслуживающего персонала, чел

Усилие прессования, Н470400

Установленная мощность, кВт

Габаритные размеры, мм. 13500 ´ 8650 ´ 2600

Масса, кг

|

Линия фирмы Dimter (Германия) модели НК800. Вид линии в плане показан на рис. 49. Линия включает шипорезный агрегат 1, обеспечивающий нарезание шипов в блоке формы “брус”. После нарезания шипов и нанесения на них клея блок поступает на разборное устройство 3, которое поштучно подает отрезки из блока к направляющей линейке 4 для их базирования и наживления. Затем наживленная лента попадает в торцовый пресс 5. На выходе из пресса лента раскраивается на заготовки торцовочным станком 6. Заготовки укладываются в пакет.

Линия фирмы Dimter (Германия) модели НК800. Вид линии в плане показан на рис. 49. Линия включает шипорезный агрегат 1, обеспечивающий нарезание шипов в блоке формы “брус”. После нарезания шипов и нанесения на них клея блок поступает на разборное устройство 3, которое поштучно подает отрезки из блока к направляющей линейке 4 для их базирования и наживления. Затем наживленная лента попадает в торцовый пресс 5. На выходе из пресса лента раскраивается на заготовки торцовочным станком 6. Заготовки укладываются в пакет.

Техническая характеристика линии НК800

|

Модель Размеры обрабатываемых отрезков, мм: длина. . . ширина. . толщина. . . Ширина пакета формы “брус”, мм. . . Установленная мощность, кВт Мощность прессования, кВт Габаритные размеры (длина×ширина), мм: |

НК800/PNSP 220…1000 300…2000 30…150 40…200 18…100 800 40 3/6/10/20 15000×5000 |

НК800/DKV 220…1000 300…2000 30…150 40…200 18…100 800 65…80 3/6 15000×5000 |

Контрольные вопросы и задания

1. Перечислите способы соединения пиломатериалов по длине, назовите типы шипорезных станков и прессов линий соединения пиломатериалов по длине.

2. Какие Вам известны линии для склеивания пиломатериалов по длине?

Технология гнутья

Гнутье древесины можно определить как процесс изгибания слоистых или цельных заготовок из древесины для придания им необходимой криволинейной формы. Технология гнутья основана на пластических качествах разных видов древесины. Криволинейные деревянные детали можно получить и путем обработки на специальных станках, но этот метод используется редко, так как наделен рядом негативных последствий.

Описание процесса

Большей пластичностью обладает древесина твердых пород, таких как дуб, бук, ясень. Поэтому и для изготовления криволинейных деталей используют преимущественно породы этих деревьев. Различают холодное и горячее гнутье древесины.

Горячее гнутье основано на резком увеличении пластичности деревянных заготовок при их нагревании от 80 и до 120 градусов. Достигается такой режим нагревания проваркой в воде или пропариванием.

Пластифицированные таким образом деревянные заготовки изгибают по подготовленному шаблону и закрепляют при помощи зажимов, после чего охлаждают и просушивают. При гнутье выпуклая сторона растягивается до необходимого уровня, а вогнутая сжимается. Толстые заготовки гнут при помощи специальных станков.

Холодное гнутье используют для получения многослойных криволинейных гнутых деталей. Для получения детали нужной формы нужно несколько смазанных клеем заготовок уложить друг на друга, придать им необходимую форму и при помощи пресс станка выдержать необходимое время. Форма заготовок, полученных методом холодного гнутья, сохраняется дольше.

Как делают изогнутую древесину, расскажет видео:

https://youtube.com/watch?v=sLAxwyq_QCc

Для чего необходимо сращивание и гнутье древесины

Весь процесс деревообработки занимает значительный промежуток времени. Сначала дерево просушивают, распиливают, обрабатывают специальными составами – все это происходит на предприятиях, занятых деревообработкой. В дальнейшем из дерева заготавливают доски и иные материалы.

Эти заготовки поступают на заводы, где уже из них изготавливают специально строительные материалы или различную мебель. В процессе производства могут потребоваться разные по форме и размерам деревянные заготовки и потому широко применяются такие техники работы с деревом как гнутье и склеивание.

Склеивание применяют для изготовления деталей нужного размера и формы. Сращивание древесины можно проводить по ширине, длине или толщине. Заранее подготовленные торцы заготовок могут иметь специальные пазы или шипы, что повышает прочность соединяемых деталей. В процессе склеивания используются разные виды столярного клея.

Гнутье древесины необходимо для производства криволинейных деталей. Гнуть древесину можно вручную при соблюдении некоторых особенностей этой работы или на специальных станках.

Прочность и практичность деревянных изделий, для изготовления которых используются специальные станки для склеивания или гнутья можно оценить на пять баллов. На деревообрабатывающих производствах всегда стараются соблюсти всю технологию работы с древесиной, и потому производимый товар отличается высоким качеством.

Фото описанных выше способов обработки древесины

Сращивание

Склеивание

Гнутье

Технология производства клееного бруса

Инновационной технологией является применение на определённом этапе новейших нанотехнологий. Такими проектами предусмотрен замкнутый цикл производства, от заготовки сырьевой древесины, до выпуска готовых конструкций из клеевого бруса. При этом все отходы производства идут на изготовление сопутствующей продукции. Разработана такая технология компанией «Weining Group» совместно с российскими специалистами.

Этапы производства

Производство клееного бруса можно разделить на определенные этапы:

- Приём и сортировка поступившего сырья. На этом этапе происходит проверка поступившей древесины на предмет соответствия стандартам и нормам для определённых производственных нужд. Далее совершается правильная укладка отобранных материалов,

- Сушка сырья. Уложенные штабелями заготовки поступают в сушильные камеры, в которых остаточная влажность сырья доводится до 11-12%, в зависимости от типа древесины. Процесс сушки автоматизирован, но строго контролируется технологами и может длиться около недели в зависимости от сезонности,

- Первоначальная строжка и вскрытие не кондиции. На этом этапе визуально на строганной доске определяются дефекты и не стандартные заготовки. После проверенные заготовки складывают в пачки,

- Процесс торцовки. На этом этапе дефектные участки вырезаются, а качественные материалы сращиваются по длине. Может производиться, как в ручную оператором станка, так и в автоматическом режиме на новейшем оборудовании,

- Создание ламелей. На качественные заготовки спецоборудованием вырезаются по бокам шипы и наносят клеевой состав.

- Строгание полученных ламелей производится при помощи четырёхстороннего станка для доведения их до стандартных габаритов,

- Опрессовывание ламелей в бруса с предварительным нанесением клея. Процесс длится около 30-40 минут,

- Строжка и профилирование готового бруса. Производится в зависимости от целевого назначения полученных изделий,

- Проверка на соблюдение технологических норм и соответствие стандартам.

Всё об оборудовании для изготовления брусчатки тут.

Таким образом, изготовление клеевого бруса — сложный технологический цикл, в результате которого получают практически идеальный строительный материал. Он имеет широкое применение во всех видах строительства, но при этом остаётся природным и экологически чистым материалом, который практически не горит.

Линия производства клееного бруса

Уход от простых станков требующих человеческого внимания происходит из-за постоянного роста брака с течением рабочей смены. На выходе это ежедневно до 25 метров брака. Так же производительность ручного труда ниже, чем у автоматов.

Современное оборудование позволяет без потери качества сократить брак в разы.

На смену ручным станкам пришли автоматические или полуавтоматические станки. Внедрение линий оптимизаций приводит уменьшению влияния персонала на конечный продукт и на увеличение производства более сложной и дорогостоящей продукции. При этом необходимости содержать, большой штат обслуживающего персонала нет.

Рынок имеет большое количество предложений готовых линий по производству клеевого бруса, как на нашем рынке, так и на мировом. Одним из ярких представителей является линия ДОК-78. Она включает в себя станки и вспомогательные механизмы лучших мировых и отечественных производителей таких как, Powermat, Dimter OptiCut, WeinigRondamaи так далее.

Из зарубежных производителей выделяется оптимизационная линия Scandic произведенная по технологии GREENSIDEtm финских производства. Она включает в себя современнейшее оборудование для изготовления клееного бруса таких фирм, как «Vainichek» и «Weinig».

Современные линии обеспечивают следующие варианты раскроя готового бруса:

- Окончательный распил при заданных длинах. Настройки этой линии изменяют в количественном отношении для производства определенного вида продукции. Применяется при производстве оконных блоков, щитов, плит, паркетных заготовок, а так же при производстве больших объёмов пиломатериалов,

- Раскрой фиксированный при переменных длинах. Автоматическое измерение длин позволяет добиться наилучшей комбинации для выхода из программных списков и производит распил до достижения требуемого количества. Применяется при промышленном производстве мебельных и тарированных заготовок и элементов домостроения,

- Торцевание не кондиции при переменных длинах. Осуществляется обрез дефектных участков с последующим сращиванием. Обычно применяется для изготовления оконных блоков, клеевого бруса, щитов и конструкционных изделий из древесины,

- Торцевание не кондиции при заданных размерах. Оборудование выбирает наибольшие длины между дефектами и распиливает до нужного количества. Применяется при производстве мебели, конструкций для постройки домов, тары.

- Цельная оптимизация производства с учетом качественных показателей и различных длин. С помощью таких установок достигается, максимальный выход готовой продукции при этом производиться, её оперативный учет и расчет длин для последующего сращивания обрезных заготовок.

Сушка шпона, намазанного клеем

Эта операция необходима при использовании однокомпонентного клея СФЖ-3011 (фенольный). Без просушки невозможно получить сплошной непористый клеевой слой равномерной толщины. Подсушку можно заменить открытой выдержкой листов шпона в течение 1 часа.

Сушку шпона осуществляют в сушильных камерах периодического и непрерывного действия до влажности 10±2 % горячим воздухом. Режим сушки должен быть таким, чтобы отверждение клея не превышало 2 %. Температура воздуха в сушилке 80…90 oC, относительная влажность воздуха 5…15 %, скорость движения воздуха 1,5…2 м/с, продолжительность выдержки 8…14 мин.

Изготовление своими руками

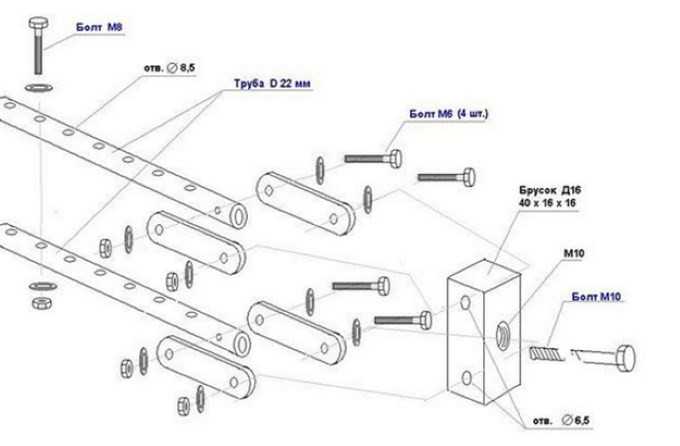

Нет никакой необходимости приобретать такое оборудование в торговых заведениях. Изготовить механическую вайму своими руками несложно. Перед началом работы рекомендуется предварительно сделать чертёж. Его можно набросать самостоятельно, или найти на специальных сайтах. Там же можно ознакомиться с подробной технологией изготовления конструкции.

Необходимые материалы

Чтобы сконструировать ваймы своими руками в качестве базы используется специальная несущая балка. Она непременно должна быть высокопрочной. Кроме того, потребуется профильная труба, можно использовать прямоугольную или квадратную. Допускается также взять за основу металлический уголок, или швеллер. Это, разумеется, утяжелит конструкцию, но зато придаст ей дополнительную прочность. Такая струбцина (вайма) также может быть изготовлена из дерева, но склеивание деталей на ней не будет достаточно надёжным и качественным. Поэтому предпочтительно выполнить сборку этой конструкции из металлических деталей.

Что касается материалов и оборудования для такой работы, то понадобятся следующие.

- Труба профильная.

- Швеллер, либо металлический уголок.

- Крепёжные элементы.

- Деревянные прокладки.

- Угольник.

- Уровень.

- Сварочный аппарат.

В итоге готовая конструкция, выполненная своими руками, должна получиться прочной и выдерживать серьёзные нагрузки. В противном случае изделие может деформироваться или даже сломаться в процессе работы. Желательно, чтобы зажимы были закреплены таким образом, чтобы они могли свободно перемещаться. Это позволит использовать вайму, сделанную своими руками, даже для достаточно крупных деталей.

Пошаговая инструкция

Прежде всего, требуется изготовить основу. Для этого используются профтрубы. Они должны иметь длину не менее 1 м. Иногда может понадобиться использование трубогиба. Затем производится сбор деталей при помощью болтов. Соединять их нужно свариванием. В тех случаях, когда сборка производится на металлических уголках, требуется фиксация швеллера, причём промежутки между ними должны быть равными.

Короткий уголок вместе с краем швеллера устанавливаются между длинными деталями перпендикулярно. Неплохо будет подложить прокладки толщиной около 10 мм под гайки. После этого обрабатываются соединения. Для такой цели необходим сварочный аппарат. Без обработки следует оставить лишь стык между уголком и швеллером, иначе появится шов, который будет мешать при склейке.

Для зажимов можно использовать обычные металлические прутья. Их диаметр должен составлять примерно 5 см. В торце необходимо просверлить отверстия (1 см). Затем вставить в них шарикоподшипники. Это делается для снижения трения, что позволит продлить срок использования конструкции.

Для закрепления зажимов также просверливаются отверстия. Диаметр их должен составлять 10 мм. В них вставляются штифты. Они дадут возможность менять положение деревянного элемента во время обработки. Для дополнительной устойчивости и прочности снизу к конструкции рекомендуется приварить специальные упоры.

В процессе создания столярной ваймы своими руками необходимо строго следить за положением деталей. Они должны устанавливаться точно параллельно. Для уточнения применяется строительный уровень

Кроме того, важно ещё следить за тем, чтобы не было искажений металла при сварке

Склейка щита без струбцин

Чтобы

делянки щита хорошо склеились, их необходимо сжать. Для этого необязательно

иметь струбцины, можно использовать простые клинья.

В этом

случае доски скрепляют шкантами. Это соединительный деревянный элемент в виде

цилиндра с фасками на торцах. Такие соединители покупают в строительном

магазине или делают сами.

Для щита

готовят ровные фугованные доски. Их раскладывают на ровной поверхности и

карандашом наносят знак очерёдности выкладки.

Разметка очерёдности досок в щите

Специальным

приспособлением намечают на досках места под шканты. Их наносят на разных

уровнях.

Разметка мест под шканты

Места под

шканты переносят на торец заготовок.

Отметка мест под шканты на торце заготовок

Чтобы

просверлить отверстие под шкант, пользуются кондуктором. Это приспособление,

которое жёстко крепится к доске и имеет направляющую для сверла.

Отверстие

сверлят сверлом М8. На нём изолентой отмечают глубину сверления.

Сверление отверстия под шкант

Клеят щит

на двух подставках, сделанных по размеру щита.

Подставки под щит

Торец

каждой заготовки промазывают клеем ПВА

При этом важно заполнить клеем

отверстия для шкантов

В

отверстия забивают шканты, а затем заготовки сбивают в щит.

Сбивание заготовок в щит

Собранный

щит укладывают на подставки. Чтобы щит не прогибался, сверху укладывают груз, а

чтобы он не приклеился к подставке, прокладывают изоляцию из газеты.

Укладка щита на подставки

На

подставке щит зажимают четырьмя косячками. Их забивают молотком до появления на

стыках делянок клея.

Забивание косячков на подставке

После

высыхания острым предметом удаляют остатки клея, а затем поверхность шлифуют.

Шлифовка склеенного щита

Пример взят с ютуб канала Михаил Дерыведмидь , ролик «Как сделать мебельный щит без струбцин и вайм»

Описание конструкции

Пресс применяется для склейки бруса и других клееных строительных элементов – дверей, оконных рам, холодным способом. В зависимости от величины требуемого изделия используются различные виды аппарата.

Устройство имеет жесткую каркасную конструкцию. На раме смонтированы прижимные цилиндры, можно дополнительно оборудовать станок передними прижимами с механическим или пневматическим управлением, а также управляющей консолью. Устройство выполняется с большим запасом прочности, что позволяет создавать давление до 14–16 кг/кв. см. Столь большая величина требуется для соединения ламелей из дерева твердого.

Параметрами выбора являются:

- вид усилия – гидравлика, пневматика, вакуум, механика;

- размеры заготовки;

- количество зон – 1, 2 рабочие зоны или специальный агрегат для больших строительных конструкций.

Пресс отличается легкостью управления и высокой эффективностью. На фото представлено гидравлическое устройство.

Справочная информация

ДокументыЗаконыИзвещенияУтверждения документовДоговораЗапросы предложенийТехнические заданияПланы развитияДокументоведениеАналитикаМероприятияКонкурсыИтогиАдминистрации городовПриказыКонтрактыВыполнение работПротоколы рассмотрения заявокАукционыПроектыПротоколыБюджетные организацииМуниципалитетыРайоныОбразованияПрограммыОтчетыпо упоминаниямДокументная базаЦенные бумагиПоложенияФинансовые документыПостановленияРубрикатор по темамФинансыгорода Российской Федерациирегионыпо точным датамРегламентыТерминыНаучная терминологияФинансоваяЭкономическаяВремяДаты2015 год2016 годДокументы в финансовой сферев инвестиционной

![§ 20. технология склеивания [1978 бобиков п.д. - изготовление художественной мебели]](http://zasantehnikoy.ru/wp-content/uploads/d/9/5/d959f3b12e019a95145b02fb70385dda.jpeg)