Мембрана из фольги – дополнительная защита товаров

Многие производители кофе, косметики, моторных масел и прочих сыпучих, кремоообразных и жидких продуктов используют в упаковке своей продукции герметичные мембраны из алюминиевой фольги. Мембраны устанавливаются под крышки банок, бутылок и другой тары, и выполняют несколько важных функций:

- обеспечивают герметичность;

- препятствуют попаданию пыли, микроорганизмов и т. п.;

- не дают содержимому проливаться или просыпаться в процессе транспортировки и хранения;

- продлевают срок хранения уже открытого продукта (помимо хорошо видимой фольги, под крышкой находится еще прокладка-уплотнитель, которая продолжает выполнять свои защитные функции и после удаления мембраны);

- защищают продукцию от подделок (как правило, на фольгу наносится логотип фирмы);

- их целостность является гарантией того, что упаковка не вскрывалась ранее.

Технологии упаковки косметических кремов в тубы

Туба (тюбик) как вид тары появилась еще в XIX веке и с тех пор стала одним из самых популярных видов упаковки косметических кремов. Такие упаковки удобны в эксплуатации, компактны и позволяют использовать многократно использовать продукт без ущерба его качеству. Содержимое туб надежно защищено от света, влаги, механических повреждений и риска попадания загрязнений из внешней среды.

Процесс упаковки крема в тубу включает такие основные этапы как дозирование продукта, герметизацию и этикетировку. Данные операции могут быть реализованы вручную, но, конечно, в промышленных условиях гораздо эффективнее использовать автоматизированные установки. Комплексное оборудование для фасовки туб, как правило, дополняется узлами подачи, позиционирования, продувки воздухом, маркировки и выгрузки готовых упаковок, которые позволяют расширить функционал машин и сделать процесс работы еще более удобным.

При подборе оптимальной модели тубного оборудования производитель сталкивается с трудностью выбора отдельных составляющих. Особенно важным моментом является выбор технологии укупорки тубы после наполнения. Далее мы подробнее расскажем, какие существуют разновидности герметизации туб, чем они отличаются и в каких случаях применимы.

Технологии для приклеивания мембран

Соединение мембраны с тарой осуществляется двумя способами: индукционным и методом холодного приклеивания. Последний хорошо подходит для стеклянной тары. При использовании данного метода важен выбор качественного клея для мембраны, т. к. площадь соприкосновения двух поверхностей не велика. Использование адгезивов компании Henkel (Хенкель) – это гарантия того, что мембрана не отвалится на пути от конвейера к потребителю. Также они не токсичны и не подвергают пищевую продукцию риску. Эти клеи обладают рядом полезных качеств, которые выгодно отличают их от конкурентов. А именно:

- прочностью клеевого шва;

- эластичностью образованной пленки;

- способностью соединять разнородные поверхности;

- экологической безопасностью.

Клеи для мембраны могут наносится с помощью диска, валка или форсунки при температурах от +18 до +25 °C. Остатки клея легко смываются холодной водой. Кроме прикрепления мембраны описанные клеи подходят для изготовления твердого переплета книг и альбомов, производства картонных коробок, ламинирования бумаги и картона.

Компания Хенкель производит клеевую продукцию уже почти 150 лет. Благодаря качеству своих товаров, постоянному инвестированию в исследования и внедрения новых технологий, соответствию международным стандартам безопасности, Henkel удалось вырасти в международную корпорацию. Сегодня клеи Хенкель покупают во многих странах на всех континентах.

Одним из основных поставщиков адгезивов Хенкель в РФ является наша компания «МастерКлей». На нашем сайте представлен широкий выбор клеев, применяющихся в различных отраслях человеческой деятельности. Если у вас возникнут сложности с выбором, консультанты МастерКлей предоставят исчерпывающую информацию о различных адгезивах и сферах их использования.

Источник

Флексопечать на тубном ламинате

До недавнего времени, 99% ламинатных туб запечатывалось на машинах высокой печати и с использованием центрального цилиндра достигалась легкая и быстрая приводка на материалах различной толщины. Однако особенностями этого процесса являлись большие затраты времени на смену тиража, замену красок в секциях, а также относительно низкая производительность. Кроме того, на большинстве таких машин могут возникать сложности с конвертингом PBL-ламинатов.

В связи с растущим спросом на различный дизайн и отделку (полноцветная печать, плашечные цвета, лакирование, горячее и холодное тиснение) прозрачный PBL-ламинат является наиболее распространённым материалом для производства ламинатных туб.

В настоящее время, флексопечать — наиболее предпочтительный процесс для печати на тубном ламинате, поскольку обеспечивается: • Высокое качество печати

• Быстрая смена заказа

• Простое нанесение эффектов отделки (холодное тиснение или трафаретная печать)

• Легкость при обработке PBL-материалов

• Высокая производительность

Благодаря данным преимуществам многие производители тубного ламината переходят на флексопечать.

Ламинатная туба — это Идеальная упаковка

Технологи и разработчики оценят ее высочайшие барьерные свойства, сводящие к нулю взаимодействие с воздухом, а значит, и порчу продукта, даже во время использования.

Логисты любят тубу за легкий вес и удобство транспортировки.

Бренд — менеджеры найдут в ней оптимальное сочетание «цена/качество/удобство использования» и большую площадь под нанесение маркетинговой информации.

А широкие возможности печати позволяют дать волю фантазии.

Не менее 10 000 штук, что для нового продукта иногда бывает запредельно много.

Мы решили эту проблему! –

Всего 5000 штук туб одного дизайна и ваш продукт с минимальными финансовыми вложениями и рисками готов покорять рынок.

Вам необходим большой тираж? –

Не проблема! 30 дней* и мы бесплатно доставим его на ваш склад по Москве и МО.

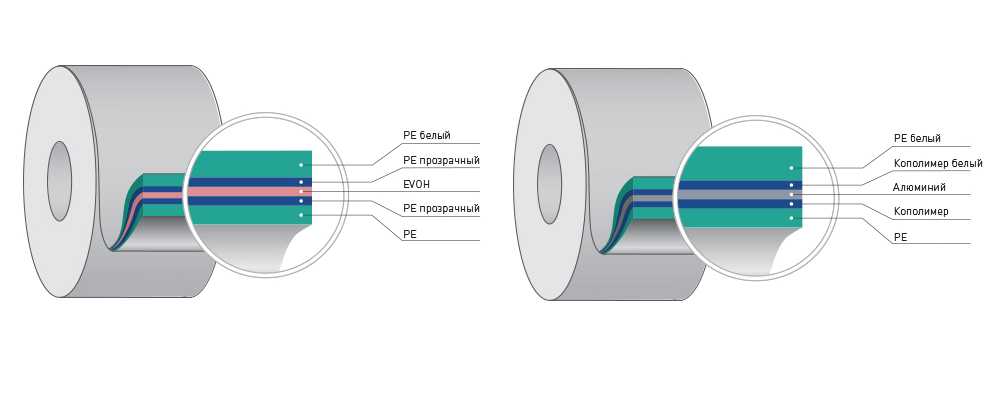

- Производство ламинатных туб — мы производим ламинатные тубы четырех самых популярных диаметров – 25 мм, 28 мм, 35 мм, 50 мм. На ваш выбор три вида ламината– ламинат с алюминиевым барьерным слоем (ABL), ламинат с EVOH барьерным слоем (PBL) и высокоглянцевый металлизированный ламинат(PML).

- Устанавливаем защиту первого вскрытия в виде алюминиевой мембраны. Укомплектовываем колпачками октагон, stand-up и флип-топ, в зависимости от вашей потребности.

- А для косметического рынка у нас есть Уникальное Предложение – производство продукта «под ключ», включая фасовку, а если необходимо, мы поможем организовать и разработку продукта.

Существуют две разновидности запайки:

1. Термическая запайка

Метод термической запайки подходит для всех видов туб и является наиболее распространенным. Сначала туба предварительно нагревается изнутри по краю, после чего производится высокотемпературное воздействие на внешнюю часть свариваемого участка. Стенки плотно прижимаются специальными элементами (губками) в течение заданного количества времени (зависит от плотности и толщины используемого сплава). Контроль температуры запайки осуществляется терморегулятором. Данный способ считается наиболее простым и малозатратным. Установки, реализующие данную технологию, демонстрируют высокую производительность, но требуют проведения предварительного прогрева запаечного узла (полуавтоматическая мини-линия розлива, укупорки и этикетировки для пластиковых и ламинатных туб, автоматический моноблок фасовки и запайки алюминиевых туб МЗ-400ЕД).

2. Ультразвуковая запайка

Еще один набирающий популярность способ герметизации тубы — запайка при помощи ультразвука (полуавтоматическая ультразвуковая машина для запайки туб МЗ-400ЗТ, ультразвуковой моноблок фасовки и запайки ПЭТ туб). Под действием высокоскоростной вибрации, достигаемой за счет электроэнергии, элементы оборудования производят быстрый нагрев материала. В результате высокого пневматического и механического давления стенки тубы свариваются, образуя единую и плотную структуру. Преимуществом данной технологии является, в первую очередь, экономия расхода энергии. По оценкам экспертов, при использовании ультразвуковых агрегатов данный показатель в 16 раз ниже, чем при запайке традиционным методом. Кроме того, отсутствует нагревание самого продукта, что позволяет сохранить его структуру и все исходные свойства в первозданном виде. Практически одновременно с запайкой производится срезание остатков металла, поэтому форма шва получается максимально эстетичной. Недостатком метода является низкая производительность и высокий уровень шума при работе установок. Кроме того, оборудование для ультразвуковой запайки туб обходится в несколько раз дороже, чем для классической термической запайки. Поэтому, на наш взгляд, применение данного решения подходит в случаях, когда упаковывается продукт, требующий полного отсутствия нагрева.

Обжим

Технология обжима не менее востребована сегодня производителями самой разной продукции в тубах, в том числе косметических кремов. Процесс представляет собой механическое сворачивание открытого края тубы. В настоящее время известны три основные типа фальцовки — двойная, тройная и М-образная (седловидная). На рисунке наглядно продемонстрированы данные методы загиба:

Метод считается самым бюджетным, но при этом стоит помнить, что теоретически свернутый край может развернуться механическим образом, и герметизация упаковки будет нарушена. Поэтому, выбирая установку для туб, стоит отдать предпочтение проверенным и надежным поставщикам, которые используют выверенные механизмы обжима. Наша компания «АВРОРА» выпускает модели, реализующие любой из описанных видов обжима. Классическая обжимная система укупорки воплощена в автоматическом моноблоке (9000 в час) фасовки алюминиевых туб «Мастер» МЗ-400ЕД. Механизм состоит из ряда вальцующих блоков, каждый из которых осуществляет последовательное «подвальцовывание» края тубы для придания на выходе готовому шву наиболее эстетичной формы при сохранении требуемой прочности. В моноблоке для алюминиевых туб «Мастер» с автоматической подачей туб МЗ-400ЕД и автоматическом моноблоке фасовки и обжима алюминиевых туб «Мастер» МЗ-400ЕД механизмы укупорки выполняют двунаправленную складку, что обеспечивает равномерность и абсолютную герметичность шва после обжима. Эти и другие модели давно доказали, что обжим — это не только экономично, но и качественно!

Подводя итог вышеизложенного, можно сделать вывод, что у каждой технологии есть свои «плюсы» и «минусы», которые выражаются различными критериями: принцип работы, плотность и эстетичность шва, ценовой диапазон и другими. Перед тем, как сделать итоговый выбор, рекомендуем рассмотреть и сравнить как можно больше предложений на рынке, а также обратиться за консультацией к опытным специалистам. Профессионалы помогут в разы быстрее определить, какое решение будет для Вас лучшим!

Источник

Как запаиваются тубы: две самые популярные технологии

Выбирая оборудование для наполнения туб, важно учитывать также технологию запайки. Это может быть горячий воздух, ультразвук, импульсная запайка или горячие щипцы

Каждый тип туб, в зависимости от материала и количества слоев, ведет себя при спайке по-разному, поэтому то, что подходит для однослойных полиэтиленовых туб, не подойдет, например, для многослойных COEX. Два самых надежных и относительно универсальных метода спайки, обеспечивающих крепкие швы на всех типах туб – это горячий воздух и ультразвук. О них подробнее.

Запайка горячим воздухом

Самая распространенная в мире технология, которая используется и для полиэтилена, и для ламината. Горячий воздух подается на открытый конец тубы, плавя края трубки, которые затем зажимаются щипцами, образуя шов.

Главные преимущества технологии – быстрота, производительность и универсальность. Метод горячего воздуха совместим с самым большим возможным количеством туб: LDPE, HDPE, PP, MDPE, однослойными или многослойными с прослойкой EVOH.

Среди недостатков горячего воздуха – необходимость точно подбирать головку подачи воздуха к диаметру тубы, что влияет на стоимость как закупки оборудования, так и обслуживания и замены частей. Поэтому автоматические запайщики, работающие по технологии горячего воздуха, лучше подходят для купного производства, где нужно наполнять и запаивать тубы в больших количествах.

Запайка ультразвуком

Вторая самая распространенная технология. Чаще всего встречается в виде отдельного аппарата (ручного или полуавтоматического) на производствах с небольшим оборотом, но встречаются и ультразвуковые устройства, пристраиваемые к наполняющей технике. В ультразвуковой технологии пластиковые тубы запечатываются высокочастотными вибрациями из ультразвукового раструба. Вибрации интенсивно нагревают стенки тубы, размягчая пластик. Открытый конец тубы зажимается под давлением между раструбом и специальной наковальней, за счет чего образуется крепкий, надежный шов.

Преимущества ультразвуковой запайки – простота процесса и отсутствие необходимости в отдельных деталях под каждый размер тубы. Кроме того, ультразвук позволяет запаивать даже загрязненный пластик со следами крема (что часто бывает в случае перелива).

Недостаток ультразвука – в низкой производительности, если сравнивать с горячим воздухом: большинство ультразвуковой техники рассчитано всего на 5 туб в минуту.

Источник

Тубы для косметики, медицины, химии

алюминий, пластик.

Тубус для крема прозрачный 15 мл PP с крышкой флип-топ цвет прозрачный. Запаянный. от 1000 штук.

Тубус для крема прозрачный 30 мл PP с крышкой флип-топ цвет прозрачная. Запаянный.

Тубус для крема белый 50 мл. Запаянный. PP. Высота с крышкой 118мм. Диаметр у горловины 30мм. Длина шва 46мм.

Тубус для крема прозрачный 100 мл PP. Высота с крышкой 169мм Диаметр 34мм Диаметр заливного отверстия 6мм Ширина шва 53,7мм

Тубы прозрачные 5-10-15-20-30-50-100 мл, PP, пластиковые мягкие пустые. Тубы для лосьена, крема, шампуня и т.д.

Тубы белые 5-10-15-20-30-50-100 мл, PP, глянцевые пластиковые мягкие пустые. Тубы для лосьена, крема, шампуня и т.д.

Тубы цветные 5 мл, PP, пластиковые мягкие пустые, размер 56*17мм, с завинчивающейся крышкой. Тубы для лосьена, крема, шампуня и т.д.

Матовая белая пластиковая тюбик 200 мл X 25 с откидной крышкой, 200г, под зубную пасту, крем для лица.

Матовые пустые белые черные мягкие многоразовые пластиковые тубусы 150г X 30 с откидной крышкой. Под зубную пасту, крем для лица.

Тюбик 30 мл алюминиевый, белый, с крышкой, 110x25x25мм. Незапаянный. Для косметики, для крема, для зубной пасты, для красок, для клея.

Тюбик 40 мл алюминиевый, белый, с крышкой, 125x25x25мм. Незапаянный. Для косметики, для крема, для зубной пасты, для красок, для клея.

Тюбик 50 мл алюминиевый, белый, с крышкой, 135x25x25мм. Незапаянный. Для косметики, для крема, мази, для зубной пасты, для красок, для клея.

Пустые алюминиевые тюбики для зубной пасты, крема, с игольной крышкой, 5, 10, 20, 30, 50, 100 мл. Незапаянный. Размер: 10 мл: 16*90, 20 мл: 19*104, 30 мл: 22*125, 50 мл: 25*140, 100 мл: 30*160 мм.

Тюбик 50 мл алюминиевый серебро с белой крышкой, 130x30x145мм. Незапаянный. Для косметики, для крема, для зубной пасты, для красок, для клея. Крышки на выбор.

Тюбик 30 мл серебристый алюминий с белой крышкой, 22*110 мм. Незапаянный. Для косметики, для крема, для зубной пасты, для красок, для клея. Крышки на выбор.

Тубус для крема белый 50 мл PE/PP. Незапаянный. Высота с крышкой 115мм диаметр у основания тубы 34,5 мм запайка снизу с защитной мембраной на горлышке.

Тубус для крема белый 100 мл PE/PP. Незапаянный. Высота с крышкой 140мм диаметр у основания тубы 40,6мм запайка снизу с защитной мембраной на горлышке.

Yes Upak продает ламинатные тубы диаметром: 25, 28, 30, 32мм (объем 50-150 мл), 40, 50 мм (объем 120-250 мл) и длиной от 110 до 200 миллиметров, а так же пластиковые колпачки флип-топ и станд-ап, винтовые и игольные крышки. Нанести печать до 6-ти цветов по тубе различными способами печати: офсет, флексография, тиснение на теле тубы и крышках, выборочный лак, печать металлизированными красками.

- Нанесение печати на ламинатное полотно;

- Сварка в трубку и порезка на цилиндры;

- К каждому цилиндру припаивается горлышко с плечиком;

- На горлышко тюбиков напаивают мембрану и закручивают колпачком (в некоторых случаях с контролем вскрытия);

- После чего ламинатная туба попадает на линию наполнения и фасовки.

Источник

Три проблемы, которые нужно знать при печати на тубном ламинате

Печать тубного ламината на модульных флексомашинах линейного построения может быть сопряжена с трудностями, поэтому нужно учитывать следующие моменты: Слои материалов в тубном ламинате ведут себя по-разному. Тубный ламинат, разрезанный из широкого роля на узкорулонные роли может давать волнообразные искажения на краях рулонов. Особенно это касается ABL-ламинатов из-за различного натяжения между 5 ламинированными/соэкструдированными слоями, из которых слой алюминиевой фольги самый стабильный/инертный. Материал же PBL более чувствителен к нагреву, поэтому печать на нём требует наличия в печатной машине охлаждающих валов. Контроль натяжения тубного ламината для предотвращения избыточного растяжения. Тубный ламинат имеет тенденцию к растяжению во время печати

Для того, чтобы избегать растяжения полотна и изображений, важно постоянно контролировать минимально допустимое, но при этом необходимое для качественной печати натяжение полотна. Правильно подобранное натяжение полотна необходимо для идеальной приводки

Благодаря сервоприводной системе независимой транспортировки полотна в печатных машинах MPS, материал «продвигается» без какого-либо растяжения, при этом нет необходимости в подготовке материала при помощи пре-стретчинга.Тубный ламинат чувствителен к теплу

Следовательно, нужно принимать во внимание как систему транспортировки полотна (необходимо хорошее охлаждение полотна), так и использование сушек. Сушка тубного ламината может вызывать сложности, так как разные слои материалов в ламинате по-разному реагируют на исходящее от сушки тепло

Использование УФ-сушек работает очень хорошо в сочетании с охлаждающими барабанами, поддерживая низкую температуру полотна. Поскольку тубный ламинат получается методом коэкструзии из разных слоев пластика, иногда с барьерным слоем из пластика или из алюминиевой фольги, необходимо учитывать, что такие слои имеют разную плотность, натяжение и толщину. Когда полотно движется в печатной машине, все слои (как правило, их 5) должны растягиваться одинаково, чтобы не допустить заметные изменения в толщине материала.