Другие методы очистки воды: физико-химические, биологические, реагентные, мембранные

Пройдя систему физического очищения, стоки самотоком переходят к следующим методам очистки – биологическому, химическому либо комбинированному. Рассмотрим их виды.

К физико-химическим методам относят:

- коагуляцию;

- адсорбцию;

- флотацию;

- экстракция;

- ионный обмен;

- диализ;

- кристаллизацию.

Биологические методики очистки воды – это:

- биологические пруды;

- аэротенки;

- биофильтры.

Реагентные методы:

- окисление;

- нейтрализация;

- экстракция.

Мембранный способ предполагает прохождение стоков через особый фильтр – мембрану. Тип и принципы очистки подбираются с учетом состава водных масс и особенностей их дальнейшего применения.

Круглые вибросита

Большинство современных моделей просеивающих вибросит имеют именно такую конструкцию. Круглая дека обеспечивает оптимальную эффективность сепарации сыпучих компонентов. Вибросита данной формы применяются и для максимально точной сепарации (калибровки), в том числе при производстве лекарственных препаратов.

Характерный пример — трехдечный сепаратор закрытого типа Sanitary Separator Sivtek. Это вибросито имеет специальную герметичную конструкцию и идеально подходит для работы с лекарствами и пищевыми продуктами. Благодаря своим свойствам изделие может использоваться как в промышленных, так и лабораторных условиях.

Сортировка по оптическим признакам

Фотосепараторы, оптические сортировщики – аппараты с помощью которых удаляют примесь ориентируясь по цвету. Этот вид сортировки применяется на финише или при очистке отдельных партий.

Особенно популярными в 2022 году стали сортировщики с технологии RGB. В них вместо оптических фильтров используют полноцветную камеру самого высокого качества. Цветные камеры позволяют наблюдать цвета с диапазоном, сравнимым с человеческим глазом. Фотосепаратор оценивает каждое зерно по отдельности, выбраковывая материал по заданной программе.

Работа оптического сортировщика состоит из двух этапов. На первом проверяется качество зерна. На втором проводится анализ сырья на примеси по цвету, форме и размеру. На этом этапе решается, какие частицы удаляются, а какие пригодны для использования. Можно выбрать сортировку по цвету, форме или по обоим параметрам. После тестового испытания и определения параметров начинается сортировка.

Зерновая масса помещается в емкость, откуда по желобу поступает в зону обследования. В ней хорошая освещенностью, а с обеих сторон размещены камеры высокой четкости после изучения семена разделяются на два потока. Воздушный поток сбивает примеси с ленты. Культурные семена попадают в одну емкость, а примеси в другую.

Оптические сортировщики имеют встроенные системы пылеудаления, просты в очистке и обслуживании. Они занимают мало места в производственном помещении и отличаются высокой мобильностью. Для работы необходимо просто подключиться к сети, установить сжатый воздух или компрессор.

Выводы

Требования к качеству зерна с каждым годом становятся жестче. Поэтому к процессу очистки надо подходить очень ответственно. Соблюдение технологических процессов, позволяет повысить качество конечного продукта.

Процесс очистки зерна от примесей многоэтапный. Он начинается непосредственно сразу после уборки урожая. Эффективность очистки зависит от многих факторов. Одним из важных считается выбор правильного оборудования. Лучше, чтобы оборудования для технологического процесса покупалось в одной компании. Это позволит оптимизировать процесс очистки. Намного удобнее, когда техническое обслуживание оборудования проводят специалисты одной организации. Не будут возникать вопросы с запчастями, расходными материалами.

РЕГУЛИРУЕМАЯ ОБРАБОТКА

Представляют интерес выпускаемые ОАО «Мельинвест» барабанные скальператоры А1-БЗО, предназначенные для приема зернового материала с поля и грубой очистки от крупных, случайно попавших примесей. Они применяются на хлебоприемных предприятиях, а также в отделениях элеваторов. Для послеуборочной обработки сырья механизмы устанавливаются в зерноочистительных линиях. Агрегат состоит из нескольких основных узлов: корпуса, решетного цилиндра, щетки-очистителя, вала, мотор-редуктора, блока частотного преобразователя и приемного устройства. Последний включает в себя патрубок и наклонный лоток корытообразной формы. Ситовой барабан с горизонтальной осью вращения закреплен консольно на приводном валу и является основным рабочим органом скальператора. На внутренней поверхности сходовой части решетного цилиндра приварена винтообразная лопасть, служащая для ускорения вывода примесей. Привод скальператора осуществляется мотор-редуктором, расположенным на валу машины, с частотным преобразователем. Обороты барабана регулируются потенциометром на блоке частотного преобразователя. Щетка-очиститель с эластичными прутками размещена сверху вдоль решетного цилиндра и закреплена в держателе, откидывающемся на шарнирах. Принцип работы скальператора заключается в последовательной очистке зерна от грубых посторонних примесей, соломы и стеблей. Исходная смесь поступает равномерно через патрубок по лотку внутрь приемной части решетного цилиндра. Проходя сквозь отверстия, освобожденное от примесей сырье по выпускному патрубку, образованному нижними наклонными стенками корпуса, выводится из скальператора и подается на последующую переработку. Отобранные включения, постепенно перемещаясь к открытой части решетного цилиндра, очищаются от застрявших в них зерен и сбрасываются шнеком в выпускной патрубок для отходов.

Стационарная с цилиндрическим решетом машина предварительной очистки зерна ОЗЦ-50 от ОАО «Калинковичский ремонтно-механический завод», расположенного в Республике Беларусь, может использоваться как в составе зерноочистительно-сушильных комплексов и линий, так и самостоятельно. Она обеспечивает выделение не менее 60% примесей из зерна, поступающего с поля от комбайна. Основной отличительной особенностью является возможность изменения режима работы при переходе с одного вида культуры на другой за счет замены типовых сегментов в зависимости от показателей влажности, засоренности и вида растений. Модифицируется также сам кинематический режим действия цилиндрического решета. Такая приспособляемость агрегата положительно сказывается на качестве очистки материала.

Механическая очистка сточных вод: современные методики и инструменты. Сооружения для механической очистки сточных вод

Для механической очистки сточных вод применяются такие инструменты и методики:

- Решетки – они задерживают достаточно крупные элементы, которые содержатся в сточных водах. Решетки устанавливают по направлению тока жидкости. Они представляют собой стержни из различных металлических сплавов, закрепленные на рамке. Устанавливаться стержни могут как вертикально, так и в наклонном положении. В пазухах решетки располагаются подвижные зубцы граблей. Их закрепляют на пластинчато-шарнирной цепи. Цепь в движение приводит привод с передачей шестеренчатого типа. Со стенки решетки отбросы снимают грабли, которые затем поднимают загрязняющие вещества на подвижную ленту. Взвешенные частицы направляются в дробилку, где размельчаются. Есть решетки-дробилки, которые задерживают твердые вещества и сразу перемалывают их. Установка монтируется в камеры с круговой подачей стоков. Электродвигатель через коробку передач сообщает вращение барабану решетчато-дробильной установки. Он же задерживает отходы, которые есть в стоках, и отвечает за их передачу к режущим гребням. Последние перемалывают твердые элементы, и те опять поступают в сточные воды.

- Песколовки – данные устройства нужны для отсеивания и удаления минеральных примесей. Удельная масса частиц всегда больше удельной массы воды, благодаря чему минеральные компоненты по мере перемещения жидкости в резервуаре начинают выпадать на дно. Во многом работа песколовки зависит от скорости движения водных масс. В среднем такие устройства рассчитаны на удержание частиц 0.25 мм и более. Допускать оседания мелких минеральных частичек нежелательно. Поэтому скорость тока воды должна быть большой – 0,15-0,3 м/с. Горизонтальные песколовки монтируются в тех местах, где сточные воды перемещаются в горизонтальном направлении, по кругу либо прямолинейно. В состав таких песколовок входит два элемента – рабочий и осадочный. Очищаются агрегаты гидроэлеватором либо насосом. В среднем они задерживают до 75% всех содержащихся в стоках минеральных примесей.

- Отстойники – они нужны для выделения механических частичек из сточных вод. Отстойники делятся на несколько категорий с учетом их назначения и конструктивных особенностей. Основные виды – вторичные и первичные, радиальные, горизонтальные и вертикальные.

- Иловые площадки – применяются для осушения влажного осадка, который сбрасывается из метатенков, отстойников и других аналогичных сооружений. Иловая площадка подсушивается до отметки в 75% (речь идет о влажности), и объем отбросов снижается (от 3 до 8 раз). Чисто визуально иловая площадка – это выделенный участок земли, который окружают земляные валки. Осадок на нее наливается слоями, происходит испарение части жидкости, другая часть попадает в грунт. Подсушенный осадок погружается на машины и вывозится. Иловая вода перекачивается на очистные сооружения.

Мы назвали все основные сооружения, которые используются для механической очистки сточных вод. Возможно применение и других установок – они подбираются с учетом количества сточных вод, типа загрязнений и прочих факторов.

Очистка зерновой массы от примесей

После сбора урожая в массе зерна можно найти большое количество примесей: земля, камни, солома, трава, корни и так далее. Поэтому, для очистки зерна используются специальные сепараторы. Современные устройства радуют целым спектром возможностей, помимо удаления разнокалиберных примесей еще есть возможность отделить поврежденное, нестандартное, полое и крупнокалиберное зерно для дальнейшей переработки.

Харьковский завод зерноочистительного оборудования разрабатывает и внедряет в жизнь технику нового поколения. Современные сепараторы отличается функциональностью, экономичностью, а также простотой и удобством использования. Машины успешно используются на пяти континентах, благодаря тому, что мы создали агрегаты с учетом перерабатываемых культур каждой страны. Компания ХЗЗО активно развивается и открыта к сотрудничеству.

Особенности очистки зерна

Очистка зерна строится на методе сепарирования, что представляет собой механический способ очистки зерна от примесей. И основывается он на фундаменте следующих параметров:

• Разделение фракционных частиц, опираясь на геометрические показатели;• Использование аэродинамических свойств культур;• Отличительная плотность, форма, состояние поверхности и прочее.

Именно опираясь на вышеописанные показатели строится специальная техника, готовая механическим способом выполнить разделение зерна. В эту систему входят машины, именуемые сепараторами.

Основные этапы очистки зерна

Существует три основных этапа очистки зерна: предварительная, первичная и вторичная.

Подготовительный этап (предварительная очистка) характеризуется удалением не более 20 % примесей. В итоге перед землевладельцем появляется две массы – зерно с мелким сором и крупные частицы примесей. Стоит отметить, что качественное оборудование позволит оставить не более 0,05 % в массе с примесями. Данный этап создает условия для сохранения зерновой культуры в течении длительного времени.

Первичная очистка зерна позволяет удалить до 60 % примесей из массы. Этот этап наступает сразу же после предварительной чистки. Чтобы добиться высоких показателей избавления от примесей необходимо использовать для очистки сырье с процентом влажности не превышающим 18. Это тщательная ликвидация из массы примесей в виде песка, земли, корней, сорняков и некондиционного зерна. Главная цель – получение очищенной продовольственной массы.

Вторичная очистка зерна становится завершающим этапом и позволяет добиться показателей чистоты на уровне 95-98%. Ее целью является получение качественного семенного материала. Так, будет получено 4 основные фракции: семенная, зерновая культура второго сорта, примеси мелких и крупных частиц, основное продовольственное зерно. Стоит отметить, что на данном этапе подразумевается потеря культуры в количестве менее 1 %.

Источник

Применение триеров

В зерне часто встречаются семена сорных трав отличные от него по длине. Они могут быть короче, например, полевой горошек, куколь или длиннее (ячмень, овес). Для того чтобы отделить их от основной культуры, используют триеры. Они бывают дисковые или цилиндрические. Дисковые используются чаще, чем цилиндрические. Дисковые при меньших размерах имеют более высокую производительность. У них выше эффективность 95% против 90% в цилиндрических.

В дисковых триерах ячейки-кармашки расположены на внешней поверхности диска, сделанного из чугуна. Вращаясь диск захватывает в кармашки короткие семена, длинные выводятся лопастями наружу. Дисковые триеры — однороторные, на производстве их комбинируют в двух и даже четырехротоные.

Цилиндрические триер бывает быстроходный и тихоходный. В цилиндрических триерах ячейки расположены на внутренней стороне стального диска. Шнек находится в желобе. Короткие семена попадают в ячейки и при вращении выпадают в желоб. Из желоба с помощью шнека они выводятся наружу.

Триеры овсюгоотборные удаляют из основной культуры короткие примеси. Овсюжные используют для очистки зерна от длинных примесей. В овсюгоотборных примеси выходят из желоба, а культура из цилиндра. В овсюжных наоборот примесь выпадает из цилиндра, а зерно из желоба.

ДЛЯ УМЕНЬШЕНИЯ ПОТЕРЬ

Решетный сепаратор предварительной очистки СПО от ООО «НПФ “Аэромех”» предназначен для отделения от зерна крупных примесей, в частности соломистых, колосовых, минеральных и других, размер которых превосходит объемы семян. Данное устройство нередко используется в составе зернотоков, в зерноподготовительных отделениях элеваторов, а также входит в состав комплектного оборудования на реконструирующихся и вновь строящихся ЗАВах и зернохранилищах. Принцип работы сепаратора СПО основан на возвратно-поступательных движениях сита как в горизонтальном, так и в вертикальном направлениях, что приводит к более эффективному проходу зерна. Для равномерного и стабильного передвижения над ситом движутся скребки, распределяющие материал для эффективного использования и не позволяющие ему сойти в отход. Следом за ними идет щетка, которая сметает крупную примесь, не прошедшую через сито.

Стационарные воздушно-решетные машины предварительной очистки зерна МПО-25-НС и МПО-50-НС от ООО «Новосибирсксельмаш» рассчитаны на установку на поточных линиях перед зерноочистительными агрегатами или сушилками, а также способны работать самостоятельно. Подача сырья на очистку в них осуществляется самотеком без дозирующих и распределительных механизмов с помощью каскадно-гравитационного устройства, которое обеспечивает равномерную загрузку по ширине воздушного канала и решета. Зерно сначала обрабатывается воздухом, а потом на решетах. Данная система разомкнутая. Разделение вороха по размерам ведется на плоских пробивных решетах, при этом два стана действуют последовательно, а решета являются сменными, оснащенными щетками. Отработанный воздух сначала очищается в осадочной камере, затем в циклоне. Из машины выходят освобожденное от примесей зерно и отходы — крупные и аспирационные включения. Для эффективного выделения соломы и колосков предусмотрены специальные плоскости, ориентирующие их поперек отверстий решета. Для уменьшения потерь полноценного сырья за счет галопирующих зерен в конце колосовых решет установлены фартуки-ловушки.

ГЛАВНЫЕ ПОКАЗАТЕЛИ

Основными характеристиками, отвечающими за выбор методики и машин для обработки сырья, являются влажность и засоренность вороха. По первому критерию зернопроизводящие регионы Российской Федерации условно могут быть разделены на три группы. Для сухих территорий уборочная влажность зерна достигает 15%, средней влажности — 20%, повышенной — более 20%. Как показывает опыт, с учетом неблагоприятных внешних факторов и набора возделываемых культур возможность выполнения операций временного хранения, активного вентилирования и сушки зерна необходимо предусматривать во всех зонах его производства.

Наибольшую трудность обработка сырья представляет в регионах повышенного увлажнения, то есть в Сибирском, Уральском, Центральном нечерноземном, Северо-Западном и Волго-Вятском районах. Так, в Восточной Сибири на обработку поступает около 35% влажного сырья, а в Западной Сибири — более 70%. С засоренностью до 3% в Сибири убирают 40–50% продукции, 3–5% — 28–33%, более 5% — 22–26%. Расчетная уборочная влажность вороха в Северо-Западном округе составляет 27–29% при влажности соломы до 60% и сорняков до 80%. Данный показатель у зерна при уборке может доходить до 40%. В таких условиях пропускная способность комбайнов уменьшается на 30–40%. В результате отношение рабочего периода к числу календарных дней в уборочном сезоне равняется 0,3–0,45, что приводит к растягиванию кампании до 2 месяцев и большим потерям урожая от осыпания и прорастания на корню. Между влажностью и засоренностью наблюдается положительная корреляционная связь, достигающая 0,7–0,8. Наличие такого сырья обусловливает необходимость повышения требований к технологическим операциям предварительной очистки, временного хранения и сушки.

Рассматриваемый этап проходит свежеубранное зерно влажностью до 35% и засоренностью до 20%. Для предотвращения увлажнения, заражения микрофлорой, порчи от самосогревания предварительную очистку следует производить в наиболее короткий срок после выгрузки из бункера уборочного комбайна, при этом не должны снижаться качественные показатели обрабатываемого сырья. Материал следует разделять не менее чем на две фракции — очищенную и примеси. После преодоления этой стадии продукт должен содержать не более 3% включений, в том числе соломистых — не выше 0,2%. Потери основной культуры во фракцию примесей не могут превышать 0,2%, по причине дробления — 0,1%.

10 Отчет об испытании

По результатам испытания составляют отчет, который должен содержать:

— всю информацию, необходимую для полной идентификации пробы;

— использованный метод отбора пробы (если известно);

— указание на вид лабораторного рассева (в случае его применения);

— полученный(е) результат(ы) испытания;

— подробно все действия, не указанные в настоящем стандарте, или факторы, которые могли повлиять на результат(ы) испытания.

Допускается регистрация результатов испытаний в лабораторных журналах (бумажный носитель и электронная форма), а также в виде электронных записей, с их последующей распечаткой, при необходимости, на бумажные носители.

Норма высадки клубней картофеля

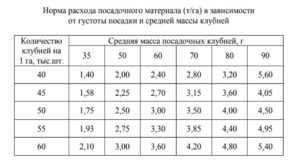

При возделывании картофеля норма посадки составляет: 50-65 тысяч клубней на гектар при массе клубня от 80 – до 120 гр., 70-80 тыс. при массе картофелины 50-80 гр., 100-120 тысяч при массе клубня от 30-50 гр.

Фракции клубней картофеля

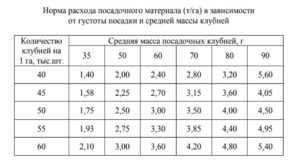

Одним из важных показателей в посадке картофеля является расстояние между клубнями в ряду, зависящий от срока созревания сорта.

Расчёт ведут с помощью следующей формулы:

Х=10000/ (К х Ш), где 10000 площадь м² в одном га, К – густота посадки клубней, Ш- ширина междурядий. На пример Х = 10000/( 50 тыс./га х 70 см) = 2,85 клубня на 1 метр в ряду.

Норма посадки клубней тонн на гектар определяется по формуле: Н = К х m, где К густота посадки тысяч на гектар, m – средняя масса одного клубня в граммах.

Зачем нужны вибросита

Приобретение вибрационных сит позволяет значительно повысить качество выпускаемой продукции, производительность предприятия и рентабельность бизнеса в целом. Современные модели обеспечивают максимальную эффективность просеивания разнообразных сыпучих компонентов.

За счет своих свойств вибросита получили широкое распространение в многочисленных областях экономики: производстве лакокрасочных и строительных материалов, пищевой, химической и фармацевтической промышленности, нефте- и горнодобывающих отраслях, выпуске резинотехнических изделий, космонавтике и ракетостроении.

Одно из последних направлений использования вибрационных сепараторов связано с их применением в сфере пневмотранспорта. Эта новая технология повышает эффективность доставки сыпучих материалов при организации самых разных производственных цепочек. Вибросита обеспечивают максимально точное разделение сыпучих фракций. За счет их применения снижаются потери, ускоряется процесс транспортирования материалов и возрастает эффективность производства в целом.

Важнейший эффект вибросит для вашего бизнеса

Вибрационные сита широко применяются для обеспечения различных производственных процессов. Поэтому свойства и особенности разных изделий могут значительно отличаться. Однако все современные модели объединяет одна особенность: они существенно повышают производительность, эффективность и рентабельность производства.

Благодаря применению вибросит вы значительно снизите потери расходных материалов, повысите качество как используемых при производстве ингредиентов, так и конечной продукции. В результате это приведет к существенному повышению рентабельности производственного предприятия и бизнеса в целом.

Вышесказанное относится к любой сфере использования вибросит: от очистки исходных компонентов при производстве стройматериалов до применения сепараторов в космической промышленности и новейших системах пневмотранспорта.

Преимущества вибрационных сит

Сжато перечислим основные преимущества, которые получает заказчик благодаря использованию поставляемых нами вибросит.

- Максимальная точность просеивания. Поставляемое оборудование обеспечивает идеальное соответствие получаемых на выходе фракций заданным параметрам. Это гарантирует высочайшее качество конечного продукта независимо от сферы применения установки.

- Возможность разделения исходного материала на несколько фракций, многоступенчатая сепарация. Работа с влажными компонентами, отделение жидких шламов.

- Высокая эффективность, минимизация потерь при просеивании и транспортировке.

- Универсальность, широкий выбор конфигураций и размеров, вида и диаметра ячеек.

- Высокий уровень специализации, подбор оптимальной модели под заданные условия производства.

- Комплексное решение поставленной задачи. Индивидуальное проектирование и разработка систем пневмопередач в комплекте с конкретным типом вибросита и другого сопутствующего оборудования.

Заказывая у нас вибрационные грохоты, вы гарантированно получите максимальную производительность, эффективность и качество конечной продукции.