О расходах и доходах

Статьи бизнес-плана (расходы/доходы) будут зависеть от многих параметров. Вот примеры основных из них.

Постоянные и переменные затраты/издержки открытия мини-завода саморезов:

- регистрация ИП в государственных органах, накладные расходы, включая расходы на открытие расчетного счета в банке – 3000 рублей;

- организация цехового помещения: косметический, возможно, капитальный ремонт, настройка коммуникаций, вентиляции – можно уложиться в 500 000 рублей;

Оборудование для производства лучше подбирать с знающими людьми, посмотреть существующие мини производства. Для наших расчетов примем, что стоимость необходимого оборудования с учетом доставки и монтажа составляет 3 000 000 рублей. Для минимизации расходов можно посмотреть б/у оборудование.

|

Итого |

|

|

год |

|

|

Покупка оборудования |

3000000 |

|

Ремонт |

500000 |

|

Оборотные средства |

878090 |

|

Организационные расходы |

3000 |

|

Всего расходов |

4381090 |

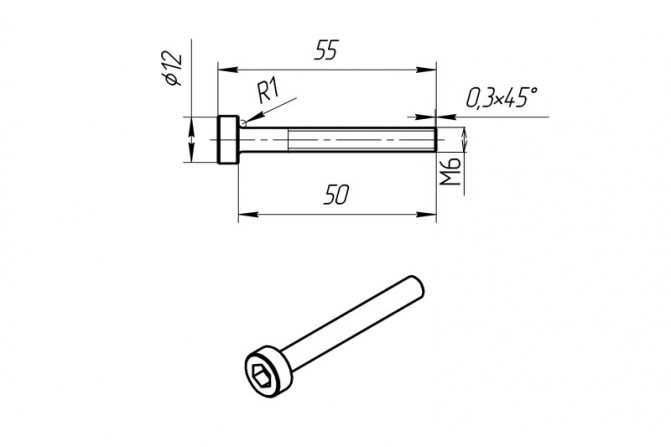

Саморезы бывают по длине от 11 до 200 мм. Самые популярные по цвету – черные. Рассмотрим производство черных саморезов по дереву 3,5*16. Подходящим материалом для производства будет проволока по ГОСТ 5663-79, сталь 10-20 группы осадки 66. В расходах необходимо учесть потерю проволоки до 10% при производстве.

Примем, что максимальный объем производства – 150 изделий в минуту. Тогда при 8-ми часовом рабочем дне будет произведено 8*60*150*1,2/1000=86,4 килограмм саморезов. 1,2 грамм – вес одного самореза. Выручка от продажи поступает с задержкой 1 месяц, первые 3-4 месяца работы удается заключить договоры на поставку саморезов только на 50% от планируемого производства, потом выход на плановый объем.

|

Итого |

Итого |

|

|

1 год |

2 год |

|

|

Выручка от продажи саморезов |

3991680 |

6842880 |

|

Всего выручка |

3991680 |

6842880 |

Расчетные цифры переменных и постоянных расходов.

|

Итого |

Итого |

|

|

1 год |

2 год |

|

|

Постоянные расходы |

||

|

Заработная плата |

530000 |

600000 |

|

Налоги ФОТ |

159000 |

180000 |

|

Арендная плата |

1100000 |

1200000 |

|

Амортизация |

3500000 |

|

|

Услуги бухгалтера |

70000 |

84000 |

|

Переменные расходы |

||

|

Материалы для саморезов |

1598478 |

1918173 |

|

Прочие материалы |

213840 |

342144 |

|

Коммунальные расходы |

211200 |

230400 |

|

Транспорт |

60000 |

72000 |

|

50000 |

60000 |

|

|

Страховые ИП |

80094 |

118110 |

|

Прочие переменные расходы |

100000 |

120000 |

|

Всего затрат |

7672611 |

4924827 |

На основе имеющихся данных сделаем расчет чистой прибыли от реализации саморезов.

|

Итого |

Итого |

|

|

1 год |

2 год |

|

|

Выручка предприятия |

3991680 |

6842880 |

|

Себестоимость производства |

7672611 |

4924827 |

|

Валовая прибыль |

-3680931 |

1918053 |

|

Проценты по кредиту |

||

|

Прибыль до налогообложения |

-3680931 |

1918053 |

|

Налоги |

39917 |

134264 |

|

Чистая прибыль |

-3720848 |

1783789 |

|

Чистая прибыль с нарастающим итогом |

-3720848 |

-1937059 |

Горизонт планирования нашего бизнеса – 2 года. Окупаемость 33 месяца. По мере роста производительности труда, увеличения сбыта продукта себестоимость товаров начнет снижаться. Он станет более привлекательным для клиентов. Доход пойдет в гору.

Удачи в бизнесе!

Основные вопросы организации производственной и коммерческой деятельности.

В случае отсутствия собственных денежных средств, необходимо обратиться в банк за кредитом. К рассмотрению вашей заявки банк приступит только при наличии содержательного бизнес-плана, и сможет выдать достойный кредит на организацию бизнес-проекта. Без подробного пошагового описания предстоящей деятельности не обойтись и в случае, когда начальный капитал уже имеется, и надо просто зарегистрировать юридическое лицо, это может быть, например, ИП (индивидуальный предприниматель) или ООО.

Технология изготовления саморезов простая, но ее следует скрупулёзно проанализировать, тщательно рассчитать заранее, до открытия фирмы.

Она напоминает способ производства обычного гвоздя. Отличие металлического крепежа в том, что стержень имеет головку и внешнюю резьбу.

Схема метода холодной штамповки:

сначала сырьё в виде скрученной проволоки распиливается поперёк на небольшие болванки требуемой длины;

- далее формируется шляпка и нарезается резьба;

- обязательная процедура – закаливание получившихся саморезов в печи;

- изделия основательно моются;

- на чистую поверхность легко ложится особое антикоррозийное напыление.

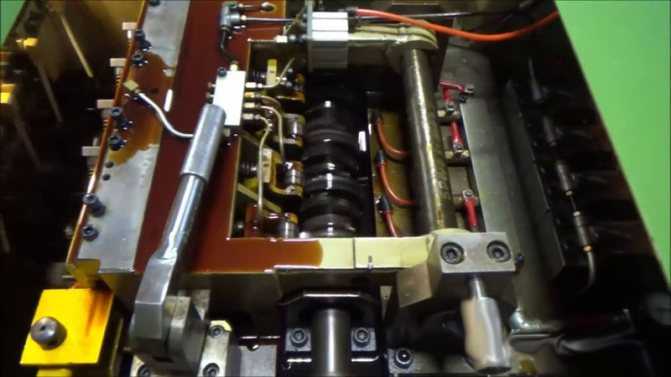

Для организации производства необходимо приобрести оборудование. Операционная линия для производства шурупов полностью автоматизирована:

- Холодно-высадочный станок-автомат обеспечивает ритмичную протяжку проволоки. Нарезанные полуфабрикаты выталкиваются в большой короб;

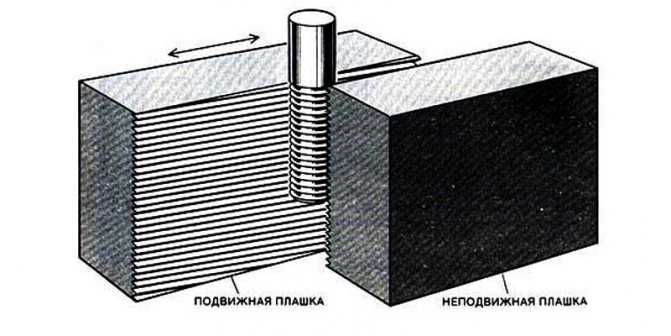

- Резьбонакатной механизм оборудован специальными плашками, которые вытачивают резьбу определенного размера;

- Закалка готовых самонарезных шурупов происходит в печи, где температура 880-950 ˚С;

- Специальная линия гальваники – это несколько рядом стящих ванн. Саморезы перемещаются в крутящийся барабан, затем погружаются поочередно в ванну с составом для обезжиривания, во вторую емкость с фосфатом, в третью – с оксидами. На заключительном шаге детали промываются проточной водой. Теперь они подготовлены для покрытия слоем цинка;

- Сушатся готовые саморезы горячим воздушным потоком в обычной центрифуге.

Выбор высококачественного оборудования – гарантия бесперебойного выпуска и поставки потребителю готовых металлических изделий.

Специалисты рекомендуют приобрести станки, другое компактное оборудование известных тайваньских компаний FOB, LianTeng. У них конструкция линии функционально завершенная (модульная), допускает независимую отдельно стоящую компоновку и промежуточное диагностирование после каждого очередного действия. Можно купить станок, выпускающий 50 деталей в минуту, можно и более дорогой, работающий со скоростью свыше 250 шурупов за то же время. Последние поколения моделей оборудования по производству саморезов с программным управлением ориентированы на различную длину заготовки и разный шаг нарезки резьбы. Имеют широкие возможности нарезки чередующихся выступов и впадин не только на обычные винты и шурупы, даже на дюпеля.

Хорошо зарекомендовали себя холодновысадочные автоматы марок YH1564, YH2076 со средней производительностью 120, 160 шурупов в минуту. Станки легко обслуживать, они дают отличное качество продукции, имеют небольшой срок окупаемости.

Открыть производство саморезов выгодно также с китайскими полуавтоматами INNOR, Candid.

Выбирая сырьевые материалы, необходимо учитывать многие параметры. Это и вид выпускаемой продукции, и особенности оборудования для саморезов. Например, шурупы для кровли лучше изготовить из высокоуглеродистой стали с высоким коэффициентом твердости. Деревянные элементы обычно скрепляются саморезами из нержавеющей стали. Для латунных крепежей не требуется дополнительное сверление. Ими пользуются в строительстве при выполнении отделочных работ.

Можно приобрести материал в виде проволоки установленного диаметра или в виде заготовки.

В России сейчас множество больших металлопрокатных заводов. Проблем с поставкой сырья как для малых цехов, так и для крупных предприятий не бывает. Основополагающими моментами здесь могут быть только стоимость материала и сроки его доставки.

Технология производства саморезов

Данная группа товаров производится способом холодной штамповки. В качестве сырья принято использовать:

- латунь;

- сталь (стандартная, нержавеющая или высокоуглеродная).

Материал используют в виде проволоки, которая уже скручена в мотки. Технологию производства саморезов можно разделить на следующие этапы:

- подготовка заготовки – разрез проволоки на заданный размер;

- формирование наконечника и головки;

- формирование резьбы;

- закаливание изделия методом быстрого нагревания и охлаждения в закалочном кругу;

- обработка изделия антикоррозийным материалом.

Линия для производства состоит из холодновысадочного и резьбонакатного станка, а также центрифуги для сушки изделия, линии гальваники и закалочной печи. Составляя бизнес-план по производству саморезов, готовьтесь, что больше половины вложений пойдут на покупку оборудования. Скорость работы мини-станка зависит от степени его производительности и может составлять от 50 до 250 штук в минуту. Цена самых простых станков (любого автомата из всей линии) начинается от 80 тыс. руб., более сложное оборудование для производства саморезов варьируется в пределах 500-900 тыс. руб. В любом случае для покупки полной линии необходим стартовый капитал от 600 тыс. руб.

Открыв мини-завод с дорогим оборудованием можно быстрее окупить стартовые вложения, так как производительность таких технологий гораздо выше. Также рентабельность повысится за счет изготовления более качественной продукции и возможности расширить ассортимент.

Разработка схемы производства

Непосвященным кажется, что достаточно приобрести станок, способный выпускать определенный вид товара, а дальше все пойдет само. На самом деле потребуется прорабатывать технологию, обосновывать режимы и уточнять реальную выработку.

Имея чертеж будущего здания для производства, начинают прорабатывать особенности каждого подразделения.

В складах для сырья потребуется продумать, как и где доставленный товар будет храниться.

- Для изготовления метизов чаще всего используется проволока.

- Ее хранят в бухтах.

- Масса каждой бухты может достигать нескольких сотен килограммов.

- Поднимать и перемещать придется с помощью вспомогательных видов подъемно-транспортного оборудования.

- При хранении потребуется предотвращать поступление влаги внутрь помещения, иначе проволока быстро заржавеет и станет непригодной к использованию.

Поэтому на схемах указывают часть требований к складу сырья.

- Производство предполагает наличие не только самого станка, а также размотчика.

- Бухты устанавливают на размотчик, он позволяет осуществлять равномерную подачу на станок.

Для выпрямления скрученной в бухты проволоки используют специальные роликовые системы для выпрямления заготовок. О них производители оборудования говорят в последнюю очередь, полагая, что потребитель для начала должен приобрести станок. Но без систем выправления невозможно производить качественный продукт.

Многие могли встречать на практике саморезы или гвозди, имеющие определенные искривления. Подобное возникает в тех случаях, когда технология производства не продумана до конца. Отсутствует важный элемент, о котором не знали.

Какое оборудование нужно для производства саморезов

Станки для производства саморезов производятся различными производителями. Как правило, это станки производства Китая и Тайваня. На рынке также предлагается оборудование российских и украинских производителей. Наиболее популярными среди покупателей оборудования являются станки китайского производства. При наименьшей в своей нише цене, они обладают сравнительно неплохом качеством. Станки производства Тайваня, как правило, несколько дороже и отличаются лучшим качеством.

Обратите внимание, что в договор поставки оборудования должны быть включены услуги по пуско-наладке оборудования, в связи с тем, что первоначальная настройка оборудования может представлять определенную сложность. В дальнейшем, после осуществления первоначальной настройки, управление подобной производственной линией и ее перенастройка на выпуск различных видов продукции является достаточно несложной и доступна любому специалисту после прохождения минимального обучения.

Выбирая определенный вид оборудования, обратите особое внимание на наличие и доступность запасных частей, расходных материалов и оснастки для осуществления оперативного обслуживания производственной линии

Если вы решите приобрести оборудование у зарубежного поставщика напрямую, что сейчас достаточно просто, учтите, что поставка может осуществляться в течение нескольких месяцев, причем такие же сроки занимает и поставка расходных комплектующих. Поэтому, на первом этапе, тем более, если производство саморезов является новым для вас бизнесом, рекомендуем остановить свой выбор на российском поставщике.

Выбирая определенный вид оборудования, обратите особое внимание на наличие и доступность запасных частей, расходных материалов и оснастки для осуществления оперативного обслуживания производственной линии. Если вы решите приобрести оборудование у зарубежного поставщика напрямую, что сейчас достаточно просто, учтите, что поставка может осуществляться в течение нескольких месяцев, причем такие же сроки занимает и поставка расходных комплектующих. Поэтому, на первом этапе, тем более, если производство саморезов является новым для вас бизнесом, рекомендуем остановить свой выбор на российском поставщике

Поэтому, на первом этапе, тем более, если производство саморезов является новым для вас бизнесом, рекомендуем остановить свой выбор на российском поставщике.

Выбрать оборудование вам помогут образцы изделий, производимых на данном оборудовании

Обратите внимание на следующие особенности саморезов, которые помогут вам выбрать оборудование, производящее качественную продукцию:

одинаковый цвет изделий, который свидетельствует о качественной промышленной обработке изделия и наличии одинаковых прочностных показателей;

саморез не должен иметь заусенец или неровностей;

шаг резьбы должен быть одинаковым;

обратите внимание на возможность нанесения маркировки на сам саморез, так как это считается признаком более качественного изделия. Стоимость оборудования в основном зависит от степени автоматизации и производительности оборудования

Основу производственной линии для производства саморезов включает в себя холодновысадочный и резьбонакатный станок

Стоимость оборудования в основном зависит от степени автоматизации и производительности оборудования. Основу производственной линии для производства саморезов включает в себя холодновысадочный и резьбонакатный станок.

Стоимость мини-станка для производства саморезов составляет около 200 тысяч рублей. При этом производительность такого станка составляет до 55 штук в минуту.

Стоимость более производительного оборудования начинается с 1,8 миллионов рублей. Подобная линия позволит производить около 150 саморезов в минуту. Обслуживается она, как правило, одним оператором и одним подсобным рабочим. Целесообразно сразу закупить необходимые расходные материалы – пробойники и стержни, в среднем, они работают несколько смен. Прессформы эксплуатируются в течение нескольких лет.

Дополнительно необходимо учесть стоимость пуско-наладочных работ и доставки. Таким образом, учитывая стоимость оборудования, его доставки, пуско-наладки и необходимой оснастки, итоговая стоимость приобретения оборудования составит около 2,2 миллионов рублей.

В некоторых случаях применяется дополнительная гальванизация готовых изделий. Процесс гальванизации необходим для защиты от коррозии, повышения износостойкости и электроизоляционных свойств основного покрытия на черных и цветных металлах, путем создания на поверхности изделия защитной пленки. Стоимость оборудования для гальванизации составляет от 100 тысяч рублей.

Какие метизы наиболее востребованы?

Метизов (средств фиксации предметов между собой) выпускает довольно много. Они разнообразны по внешнему виду и способам использования. Самыми распространенными являются:

гвозди. Любой человек в течение своей жизни обязательно использовал этот расходный материал. Их производят разными по размерам. Обувщики применяют небольшие изделия, длина которых не превышает 3…5 мм. На стройке для соединения досок используют здоровенные гвоздищи, размером 200…300 мм. Для большей прочности соединения их еще загибают с обратной стороны;

шурупы являются продолжением развития обычных гвоздей. Их не нужно забивать. Для использования в соединениях сверлят отверстия, а потом заворачивают с помощью отверток или иных инструментов вращательного действия;

саморезам уже не нужны предварительно насверленные отверстия. Заостренная часть метиза позволяет сформировать углубление, в которое будет ввернут саморез. Остается только слегка надавливать вдоль оси вращения проворачивать соединительный элемент и фиксировать предметы в нужном виде;

заклепки нескольких видов используют для получения неразъемного стыка между деталями. Конструктивно их выполняют по нескольких схемам. В настоящее время вытяжные заклепки оказываются самыми удобными. Вся работа выполняется с одной стороны. Отпадает необходимость расклепывать обратную часть и образовывать головку;

резьбовые соединительные элементы: винты, болты, гайки и шайбы для фиксации от проворачивания. Потребность в подобных метизах сложно переоценить. Любое промышленное изделие от самого простого до сложного и габаритного использует разные типы и виды резьбовых конструкций;

вспомогательные приспособления: уголки, соединительные пластины, уплотнительные шайбы и другие предметы, – служат в качестве элементов, способствующих лучшей работе традиционных метизов. Современные строительство и машиностроение широко использует разнообразные изделия для стыковки деталей между собой.

Бизнес на производстве какого-либо метиза чаще всего оказывается довольно выгодным. Даже изготовление обычных гвоздей является довольно перспективным делом. В некоторых населенных пунктах Поднебесной каждая семья занимается выпуском гвоздя определенного размера. Позже вся изготовленная продукция упаковывается в ящики и развозится по всему миру.

Для организации производства нужно приобрести станок для саморезов или иного типа метизов, а также расходный материал – проволоку нужного диаметра. Остаётся только освоить производственный процесс и начать выпуск продукции.

Станок для формирования шляпок на цилиндрических поверхностях

Не только за рубежом выпускают метизы. Рынок этого товара настолько большой, что в СНГ организуются небольшие фирмы с разной формой собственности, которые на непрерывной основе эксплуатируют станки в течение суток, выпуская тоннами востребованную продукцию.

Станок для холодной накатки резьбы на саморезах

Финансовые расчеты

Для того, чтобы оценить рентабельность бизнеса, необходимо просчитать первоначальные вложения и оперативные расходы, а также спланировать объемы выручки, ориентируясь на среднерыночные цены на продукцию.

Расчет первоначальных вложений

Закупка основной линии, даже с учетом стоимости закалочной печи, составит около 9 млн рублей. Подготовка и ремонт помещения для цеха не требуется, оформление лицензий на деятельность не предусмотрено.

Ежемесячно предпринимателю потребуется уплачивать арендную плату и услуги, заработную плату и налоги в бюджет. Необходимый объем сырья примем за 2 т в месяц со средней ценой закупки в 50 тыс. руб./т. Таким образом, оборотные расходы составят около 300 тыс. руб. в месяц.

| Оборотные расходы | Сумма, тыс. руб. |

| Аренда | 50 |

| Заработная плата | 60 |

| Налоги | 50 |

| Сырье | 100 |

| Прочие расходы | 40 |

| Итого | 300 |

Расчет срока окупаемости и прибыли

При изготовлении 100 саморезов в минуту предприятие за восьмичасовой рабочий день изготовит 100*60*8=48 тыс. шт. в день или около 1 млн шт. в месяц. При средней оптовой цене за штуку в 0,75 руб. выручка за месяц составит 750 тыс. руб.

Ежемесячная прибыль 750-300=450 тыс. руб.

Срок окупаемости предприятия 9000/450=20 месяцев или 1 год и 8 месяцев.

Таким образом, небольшая поточная линия полностью окупается за срок менее, чем два года и после приносит своему владельцу 450 тыс. руб. чистого дохода в месяц.

При увеличении длины и диаметра самореза, его стоимость на рынке увеличивается в разы. Так что при правильно подобранной номенклатуре при тех же условиях можно зарабатывать до 1 млн руб. в месяц без расширения производственного цикла.

Оборудование для производства саморезов

Оборудование – самый затратный этап в реализации бизнеса на саморезах. Если стартовый капитал составляет 1,5-2 миллиона, то лучше приобрести линию производства, в нее входит несколько станков для поэтапного изготовления саморезов:

- Волочильный аппарат для придания сырью нужной формы и диаметра. Средняя стоимость 70 000 рублей.

- Холодновысадочный станок от 100 000 рублей. Производит нарезание заготовок, приводит в форму шляпку и острие шурупов.

- Резьбонакатной станок (формирует резьбу), его цена также высока от 100 000 рублей.

- Печь для закалки за счет резкого перепада температур, формирует устойчивость резьбы при прокручивании в дерево (металл), стоимость от 90 000 рублей.

Оборудование для производства саморезов

Для организации линии производства потребуется минимум 360-400 000 рублей. Если начинающий предприниматель не может позволить вложить такую сумму или его производственная площадь пока не в состоянии разместить столько агрегатов, то лучше использовать второй вариант — это многофункциональный станок по производству саморезов:

- RC-2C — популярный станок, который не только выдает до 220 изделий за 1 минуту, но и состоит из 10 моделей разной сборки. Можно подобрать «под себя» и диаметр, и размер желаемого шурупа. Страна производства — Тайвань, вес станка меньше тонны, его габариты 1.6*1.1*1.5. Стоимость станку б/у начинается от 300 000 рублей.

- YH1564 — станок, который в ценовой категории значительно выше предыдущего — стоимость б/у начинается от 650 000 рублей, но он имеет полузакрытое исполнение, чем препятствует возникновению металлического осадка. Производительность — 160 и более саморезов в минуту, обширный модельный ряд.

- RG-14 — станок, который имеет массу моделей и отличных характеристик, и может выдавать до 520 штук в минуту, отсюда и повышенная стоимость — от 800 000 рублей. Для него лучше использовать нержавеющую или углеродистую сталь.

Исходя из затрат на оборудование, аренду помещения и стоимости сырья, можно составить бизнес-план, и рассчитать доходность бизнеса.

Какой еще бизнес можно запустить в сельской местности? Ну, например, производство пеноблоков или открыть свою пилораму.

Холодновысадочное оборудование для производства саморезов в защитном кожухе

- Обладая полностью герметичной конструкцией, машина холодного хода с защитным кожухом имеет самый низкий уровень шума и самые высокие экологические показатели.

- Срок службы таких станков и станков намного дольше за счет исключения попадания внутрь станка пыли или посторонних предметов.

- Оборудование холодного хода с защитным кожухом гарантирует максимальную защиту обслуживающего персонала. Это обеспечивается за счет нескольких конструктивных особенностей машин: закрытый маслобак полностью исключает возгорание от воздействия открытого огня или искр в цехе, датчики безопасности осуществят аварийную остановку оборудования в случае несанкционированного доступа внутрь машины, а при возникновении аварийных ситуаций в эксплуатации убрать вытяжную вентиляцию, подсоединенную к машине, поднимающуюся под холодную высадку дыма.

- Расширенные возможности управления параметрами посадки.

- Максимальная стандартная и дополнительная комплектация.

Технические характеристики оборудования для производства саморезов и шурупов

| 0,8~3 мм | 24 мм | 38 мм | 190~220 | 20 мм | 13,5 мм | 18 мм | 18 мм | 1 л.с | ¼ л.с | 165×110×156 | 860 | 930 |

| 2~3,5 мм | 28 мм | 46 мм | 200-250 | 25 мм | 13,5 мм | 175×115×185 | 980 | 1050 | ||||

| 2~4мм | 32 мм | 58 мм | 190~220 | 30 мм | 15 мм | 24 мм | 20 мм | 2 л.с | 185×130×200 | 1060 | 1360 | |

| 4~5мм | 64 мм | 92 мм | 150~180 | 34,5 мм | 19 мм | 31 мм | 31 мм | 198×130×175 | 1930 г | 2130 | ||

| 76 мм | 110 мм | 2030 | 2230 | |||||||||

| 4~6 мм | 76 мм | 124 мм | 80~100 | 45 мм | 25 мм | 36 мм | 36 мм | 3 л.с | 240×140×150 | 2775 | 2280 | |

| 102 мм | 160 мм | 265×140×188 | 3250 | 3400 | ||||||||

| 4~8мм | 152 мм | 160 мм | 65~85 | 60 мм | 32 мм | 38 мм | 38 мм | 7 ½ л.с | 350×160×180 | 4500 | 4650 |

Технология холодной штамповки болтов М6

|

|

Проволока укладывается на разматывающий стан. Ее укладывают сверху на специальные направляющие. Вертикальный вал может медленно вращаться с заданной скоростью, обеспечивая подачу сырья в процесс. |

|

|

Система роликов выправляет проволоку. Сначала она смазывается в приемном узле маслом. Наличие смазки предотвращает образование задиров на поверхности. Потом выполняется подача между выправляющими роликами. Они слегка изгибают ее на десятые доли миллиметра. В результате стирается «память» о параметрах бухты, в которые проволока была скручена. |

|

|

Кроме горизонтальных роликов используют вертикальные. Они выправляют сырье в другой плоскости. Пройдя через них образуется ровный прямой цилиндрический стержень. |

|

|

Специальные валики с рифленой поверхностью осуществляют подачу с заданной скоростью на обрубщик заготовок. Здесь выполняют регулирование длины будущего изделия. |

|

|

Формирование шляпки выполняется в несколько этапов. Сначала выдавливают цилиндр большего размера. Потом внутри цилиндра создают внутренний шестигранник. |

|

|

Заготовки с первого станка собирают в приемном бункере. Затем их перенаправляю в резьбонакатной станок. В нем на цилиндрической поверхности накатывается резьба. |

|

|

В результате формируется современный болт М6 с внутренним шестигранником. Их используют при изготовлении инструментов, автомобилях, самолетах и другой технике. Остается провести закаливание (заготовки нагревают до температуры 850…930 ⁰С, а потом охлаждают в масле). |

|

|

Для саморезов чаще используют резьбонакатные плашки. В них вертикально удерживают саморез за шляпку. Потом его направляют между подвижной и неподвижной плашками. Происходит выдавливание канавок заданного профиля. |

|

|

При изготовлении винтов и болтов чаще используют специальные ролики для накатывания резьб. Подобное оборудование позволяет получать качественную поверхность во всех частях изделия. |

Финансовая сторона вопроса

Доходная часть

Чтобы понимать всю выгоду данной деятельности, необходимо осуществить несколько расчетных мероприятий.

- Количество производимых в сутки изделий – 140 единиц. Стоимость одной штуки – 20 копеек.

- Отсюда можно сделать вывод, что выручка в день будет равна 28 000 рублей, а в месяц показатель составит 600 000 рублей.

- За год производства и успешной реализации продукции можно рассчитывать на получение 7,5 млн. р.

Далее необходимо подсчитать сумму первоначальных затрат, необходимых для старта деятельности. Они также состоят из нескольких направлений, требующих особого внимания и подхода.

Первоначальные расходные направления

Первоначальные затраты состоят из нескольких пунктов, которые включают в себя следующие направления.

- Станки для саморезов – 600 000 рублей за штуку.

- Расходные материалы, 20 т. – 50 000 рублей.

- Другие виды сырья – 50 000 рублей.

- Дополнительные затраты – 300 000 рублей.

Итого, можно сделать вывод, что старт производства возможен при наличии суммы в 1 000 000 рублей.

Заключение

Хотелось бы сказать еще несколько слов о холодновысадочных станках. Их необходимо грамотно подобрать. Дело в том, что, к примеру, модель ID 5 X85 позволяет выпустить саморез максимальным диаметром 5 мм. Следовательно, с ним в паре нерационально использовать станок для нарезки резьбы IC 6 X80. Это же касается и производительности — она должна быть одинаковой.

Таким образом, вы сможете чётко наладить свою технологическую линию. Необходимо вовремя поставлять сырье для производства саморезов, так как простои выливаются в материальные убытки, что для вас не очень хорошо. Пожалуй, это всё, что можно сказать по данной теме.

Как вы видите, наиболее важным моментом является то, насколько правильно вы подберёте станки. Оборудование для производства саморезов должно быть новым, поэтому не покупайте б/у, ведь вы не получаете никаких гарантий, и уже завтра что-то может сломаться, а капитальный ремонт займёт несколько дней минимум, а это большие убытки.

Вот по какой причине конкурировать отечественным производителям с тайванскими поставщиками достаточно сложно. Даже если некоторым производителям удается наладить собственное производство, закупив дорогое современное оборудование, в данной ситуации конкурировать трудно, поскольку большая часть предпринимателей и заказчиков стараются выбирать проверенные стандартные схемы работы. В результате ожидание не оправдывается.