Листогибы Tapco: на что обратить внимание?

Прежде всего, на качество. Именно оно выгодно отличает оборудование этой фирмы. Специалисты, работающие с листогибами и другим металлообрабатывающим оборудованием (например, занимающиеся изготовлением отливов), подтвердят, что от качества оборудования напрямую зависит результат работы. Взять, к примеру, листогиб ручной или листогибочный станок, в их работе должна быть предельная четкость, любая погрешность чревата большими финансовыми и временными потерями. Листогибочный станок, профилегиб, гибочный станок, листогиб tapco, это оборудование, гарантирующее бесперебойную и качественную работу. Мобильность станка. Для многих задач удобно, когда работы выполняются непосредственно на объекте. Это экономит время и деньги. Известность во всем мире. Листогибочный станок, профилегиб, гибочный станок, листогиб ручной от этой компании применяются уже давно в самых разных работах (изготовление отливов, строительство, промышленность). Компания работает более 34 лет, и все это время она является лидером, выпускающим самое лучшее оборудование, разрабатывающим новые модели оборудования, предлагающим новые решения. Гарантия и сервис. На все оборудование (листогибы, гибочный станок, профилегиб) предоставляется гарантия 12 месяцев. Производитель также позаботился о постгарантийном сервисе своего оборудования. Простота и доступность запасных частей листогибов ручных, гибочных станков, профилегибов. Вы можете заказать необходимые запчасти в любом из наших 20 региональных представительств или у наших дилеров.

Надежная технология гибки профиля

Профессионалы, которые занимаются изготовлением радиусной мебели, знают, насколько сложно добиться нужного радиуса при гибке профиля алюминиевого. Гибочный станок, который для этого используется должен при этом обладать особыми характеристиками. Дело в том, что ролики обычного гибочного станка, между которыми пропускается для гибки профиль алюминиевый, могут его поцарапать, а это нежелательный результат гибки профиля на гибочном станке своими руками. Конечно, можно купить гибочный станок промышленного производства, но стоит это очень недешево. Можно изготовить гибочный станок своими руками с роликами, на которые надеты резиновые шины, но это тоже не дает полной гарантии, что при гибке профиля алюминиевого, он останется неповрежденным. Мастера, работающие в компании «Нарайна», занимаются гибкой профиля алюминиевого на специальном промышленном оборудовании. И потому профиль, который прошел через подобный гибочный станок, не только имеет нужный радиус, но и его внешний вид остается идеальным. А использование подобного гнутого профиля для шкафа в производстве радиусной мебели добавляет ей надежности и прочности.

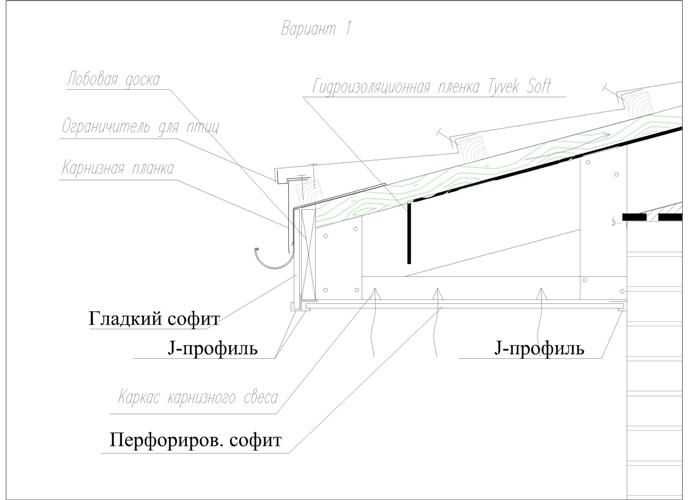

Поочередность монтажа доборных элементов

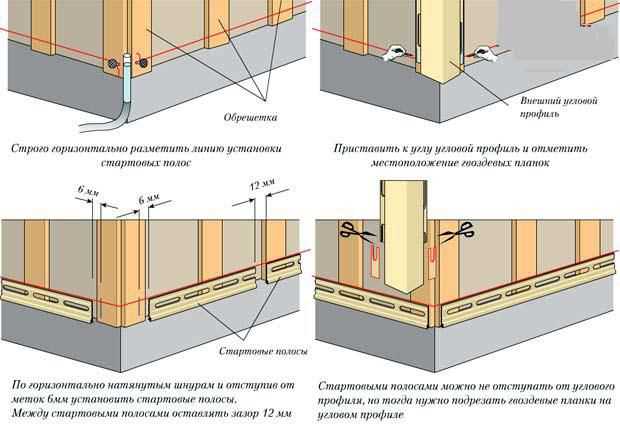

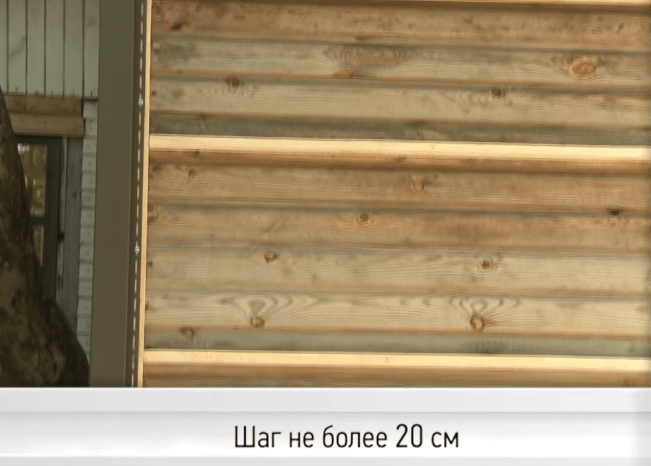

Перед монтажом обшивки выполняют подготовку стен, устанавливают обрешетку и утепляют фасад теплоизоляционным материалом. Первым элементом, с которого начинают обшивку, является стартовая планка.

Стартовая планка

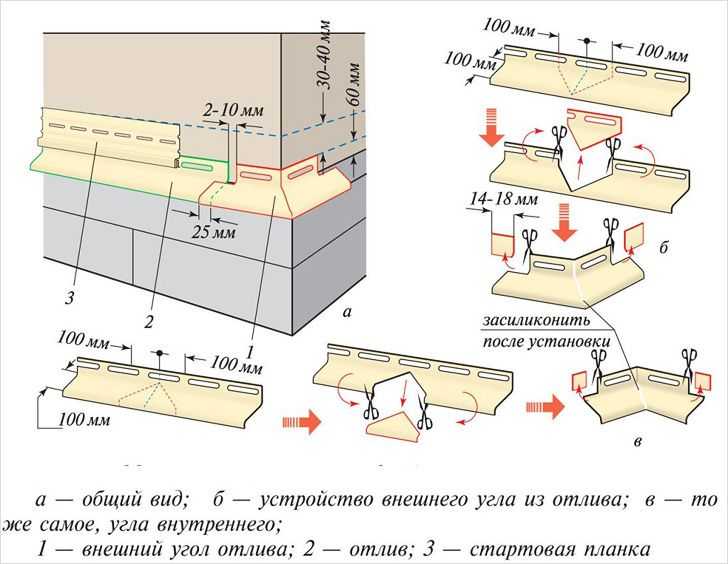

Монтаж стартовой планки и угла внешнего — схема

Шаг 1.

Определяют самую нижнюю точку обшивки и отступают вверх 40 мм. При помощи уровня переносят метки на стойки обрешетки вдоль всего периметра.

Шаг 2.

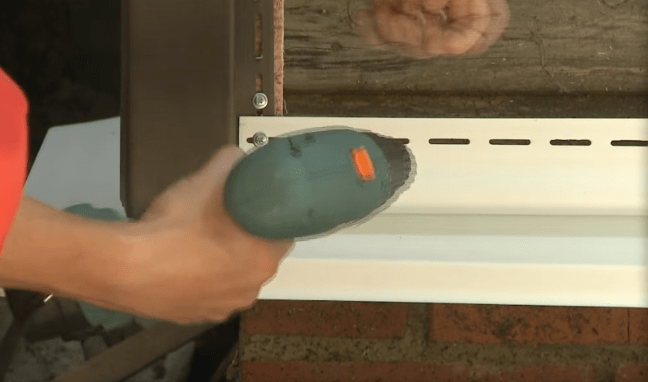

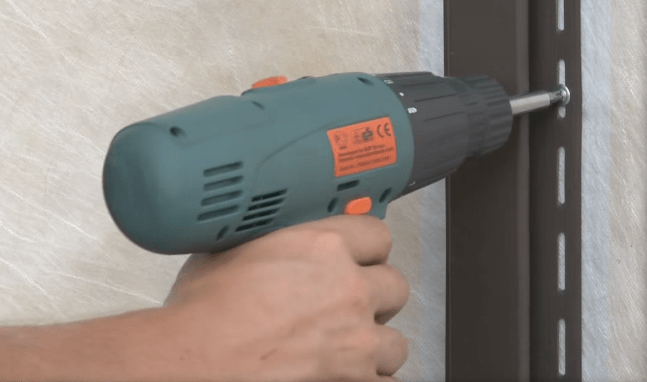

Берут стартовую планку, прикладывают верхней кромкой к одной из меток, наживляют саморезом к стойке и проверяют уровнем горизонталь. После этого закручивают саморез, но не до упора, а с небольшим зазором – от 0,8 до 1 мм между шляпкой и панелью.

Шаг 3.

Зафиксировав первую планку, приступают ко второй и так далее. Между соседними планками обязательно делают зазор 6 мм для компенсации теплового расширения. Также делают зазоры между планками по углам, как внутренним, так и наружным.

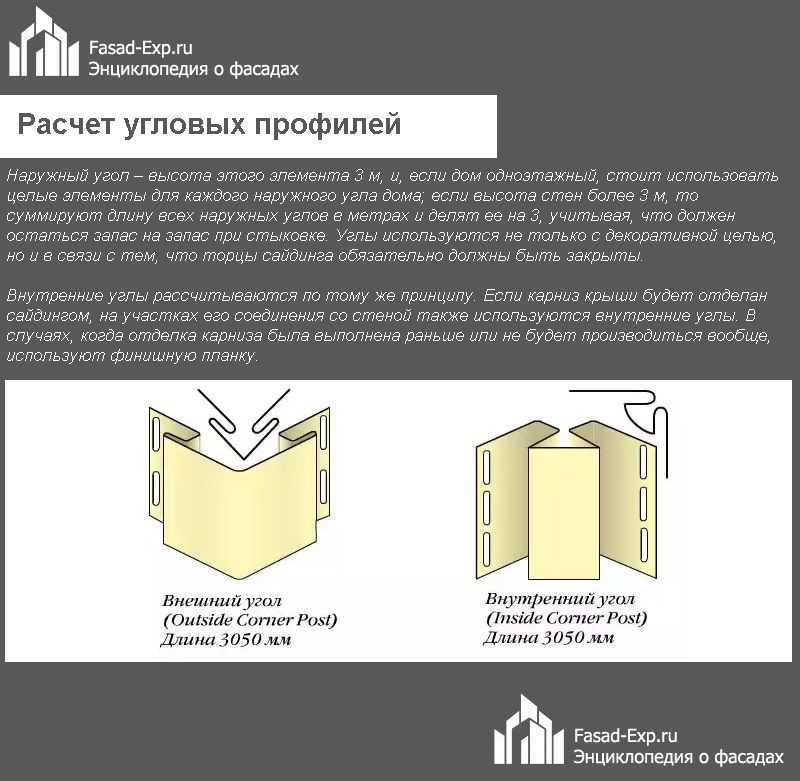

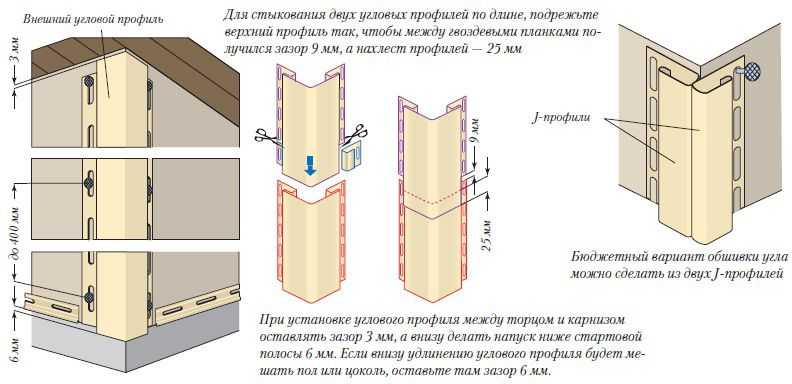

Угловые профили

Угол крепят строго вертикально. Его верхний край должен располагаться на 6 мм ниже стыка стены, а нижний – на 20 мм ниже кромки начальной планки. Крепление осуществляют саморезами с шагом 20-40 см по вертикали. Саморезы нужно вкручивать точно по центру отверстий, так профиль не будет деформироваться при температурном расширении.

Для соединения угловых деталей между собой нужно выполнить следующие действия:

- зафиксировать на углу нижнюю деталь саморезами;

- взять следующую деталь и срезать перфорированные края на 25 мм, оставив лицевую часть;

- наложить этот элемент на уже закрепленный профиль так, чтобы обрезанный край перекрывал деталь на 20 мм, оставив зазор 5 мм для расширения материала;

- зафиксировать саморезами.

Соединительный профиль

После монтажа угловых профилей крепят соединительные. Их установка выполняется аналогично: определяют места стыков панелей, намечают вертикальную линию с помощью уровня, прикладывают профиль и фиксируют его саморезами через отверстия в перфорации к стойкам обрешетки. Если панели планируется укладывать внахлест, Н-профиль не используется.

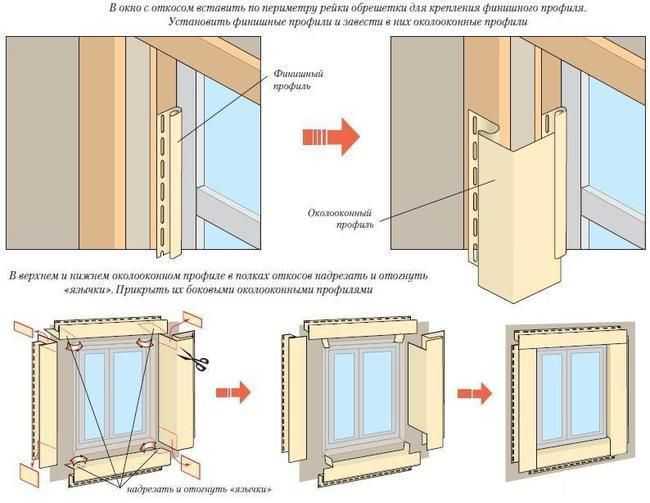

Приоконные и J-планки

Шаг 1

. Сначала берут J-рейки и обрезают по высоте и ширине проема.

Шаг 2.

Вставляют боковые части, выравнивают по вертикали, затем прикладывают верхнюю часть и заводят в нее края боковых профилей.

Шаг 3.

Оставляют в местах соединения зазоры по 3-5 мм шириной, после чего монтируют нижнюю часть планки. Здесь тоже должны быть зазоры по сторонам.

Шаг 4.

По периметру устанавливают приоконную планку и фиксируют саморезами к обрешетке.

Эту деталь можно закрепить сразу, до обшивки панелями, либо сделать это позже – перед установкой последней ламели сайдинга. Планку прикладывают вплотную к стыку стены, проверяют горизонталь, фиксируют саморезами. Когда будет завершаться обшивка, последнюю панель нижним краем заводят в замок предыдущей панели, а верхний – под загиб финишного профиля. Теперь остается лишь выпрямить панель.

Для софитов на карнизных свесах делают обрешетку из реек 40х60 мм, расстояние между которыми не должно превышать 30-40 см. На стене над финишной планкой устанавливают горизонтально F-профиль и прикручивают его саморезами. Параллельно ему на свесе карниза монтируется J-профиль. Шаг крепления обоих элементов составляет 30-40 см. Далее берут панели софитов, обрезают их по размеру, заводят края поочередно в профили и вкручивают саморезы.

Стыковка углов может быть прямой и диагональной, второй способ считается более сложным и требует определенного мастерства. В обоих случаях для соединения панелей используется Н-профиль или два J-профиля, скрепленных задними стенками.

Видео – Монтаж доборных элементов

История бизнеса знает немало примеров, когда именно удачно выбранное оборудование приносило успех предпринимателям. Например, установка копиров с лекалами для токарных станков, изобретенных русским механиком Андреем Нартовым, увеличила производительность оборудования в несколько раз.

«Необязательно быть изобретателем, каким был Андрей Константинович Нартов, чтобы сделать свое производство конкурентным, — поясняет Игорь Малюгин, эксперт по стартапам

— Важно найти востребованную товарную позицию или их линейку, а также оборудование, с помощью которого обеспечивается их эффективное производство. Такой прагматичный подход обязательно приведет к успеху»

Эксперт посоветовал обратить внимание на кровельные материалы, точнее на к ним, выпуск которых, на его взгляд, представляется интересным предпринимательским решением

Листогиб TAPCO SuperMax 10 14467NA

- Max ширина листового металла: 3200 мм

- Вес нетто: 149 кг

- Габариты без упаковки: 3300х800х300 мм

- Max толщина листового металла: 1,3 мм

- Угол гиба: 180 град

Все характеристики

Спишите до 170635 р. бонусами Начислим 4265 бонусов

Станок TAPCO SuperMax 10 14467NA прост в эксплуатации и собирается одним человеком. Агрегат позволяет аккуратно гнуть листовой металл шириной 3.2 метра. При дополнительной установке специального роликового ножа с помощью такого листогиба можно раскраивать листы мягкой стали толщиной до 0.9 мм. Жесткая сварная рама обеспечивает жесткость и хорошую устойчивость на поверхности. Рычаги для выполнения загиба расположены во всю длину станка, это позволяет выполнять работу с любой стороны установки.

Особенности станка Tapco SuperMax 10

|

Комфортная работа Управление прижимной балкой осуществляется посредством удобной прорезиненной рукояти, которая исключает выскальзывание из рук и располагается вне гибочной зоны. |

| Функциональность Эксцентриковая система прижима станка TAPCO SuperMax 10 14467NA не требует перенастройки станка при работе с заготовками различной толщины. | |

|

Удобство в работе Для удобства работы оператора в конструкции станка предусмотрена площадка. |

Технические характеристики станка Tapco SuperMax 10

Эта характеристика важна для того, чтобы выбрать станок, который сможет деформировать материалы нужной Вам толщины.

Обычно с толстым листовым металлом (более 800 мм) имеют дело только на крупных металлообрабатывающих предприятиях, где создаются самые разные детали. А вот станки с небольшой допустимой толщиной заготовок можно использовать и в домашних мастерских или на небольших частных предприятиях.

Важно помнить, что работа с металлом, толщина которого превышает допустимую, невозможна. Ведь заготовку из такого материала попросту невозможно будет установить

Это стоит учитывать при выборе оборудования.

Вес – это характеристика, важная, прежде всего, для транспортировки гибочного станка. Именно опираясь на нее, можно определить, устанавливается ли устройство стационарно или же его можно в дальнейшем перевозить с места на место. Так, масса больших мощных устройств может достигать 290 кг, и они не рассчитаны на перемещение после установки. Ручные же станки могут весить около 20 кг, поэтому при желании их можно перевозить.

Источник

Основные характеристики листогибочных станков, которые необходимо учитывать при выборе

При выборе оборудования для изготовления доборных кровельных элементов нужно ориентироваться на следующие характеристики:

- Рабочая часть оборудования должна быть такой длины, чтобы производить изделия различных размеров. Чем больше длина рабочей части, тем больше вариантов изделий можно изготавливать.

- Толщина металла, которую можно обрабатывать на станке. При изготовлении элементов кровли обычно толщина металла не превышает 1,5 миллиметров, поэтому вполне можно использовать ручные листогибочные станки.

- Глубина подачи материала. Эта характеристика влияет на максимальную ширину готового изделия. Поэтому необходимо заранее определиться с вариантами и размерами элементов, которые будут производиться с помощью этого оборудования.

- Угол сгиба. Производить кровельные элементы можно на инструменте с любым углом сгиба, но все-таки лучше приобрести станок с как можно большим значением максимального угла. Для догиба заготовки до 180 градусов желательно приобрести фальцедогибающую машинку.

Кроме того, важно учитывать, степень прижима листа материала. Этот параметр влияет на надежность закрепления заготовке в процессе сгибания

Обычно прижим можно отрегулировать эксцентриковым механизмом.

Ручные листогибы обладают очень важным преимуществом — они мобильны, что позволяет применять их практически везде, даже прямо на стройке. Для более удобной транспортировки многие ручные инструменты оснащаются возможностью быстрой разборки и сборки.

Изготавливать элементов кровли на ручном оборудовании совсем не сложно. Один кровельный конёк из уже отрезанной заготовки можно сделать за три-пять минут, в зависимости от сложности формы.

Источник

Беремся за листогиб

Изготовление своего листогиба начнем с выработки простейших ТУ. А последние рассчитаем, кроме описанных выше критериев долговечности, исходя из расхода мускульной энергии, который среднего сложения взрослый мужчина способен давать изо дня в день без ухудшения самочувствия. Разумеется, простота и дешевизна конструкции тоже не на последнем месте. Также станок по массогабаритам должен допускать перевозку в легковой машине и применение непосредственно на месте работы. Получается:

- Ширина сгибаемого листа – до 1 м.

- Толщина сгибаемого листа – до 0,6 мм оцинковка; до 0,7 мм алюминий и до 1 мм медь.

- Количество рабочих циклов без переналадки и/или ремонта – не менее 1200.

- Угол сгибания – не менее 120 градусов без ручной доводки; так нужно для фальцев.

- Применение спецсталей или нестандартных заготовок – крайне нежелательно.

- Сварка – как можно меньше; от нее детали/сборные узлы ведет, а сварные швы хрупки и быстро устают от знакопеременных нагрузок.

- Металлообработка на стороне (токарка, фрезеровка) – тоже как можно меньше, денег стоит.

Скажем прямо: чертежей готовых конструкций, удовлетворяющих всем этим требованиям, в общедоступных источниках не обнаруживается. Мы попробуем усовершенствовать одну, широко известную, и, в принципе, весьма удачную.

Что следует учесть при открытии собственного производства доборных элементов кровли?

Аренда производственного помещения

Прежде чем приступить к рабочему процессу, очень важно правильно подобрать помещение, в котором планируете работать. Для данного производства, помимо основного рабочего пространства, необходимо наличие мест хранения готовой продукции и исходного сырья

Поэтому, площадь помещения не должна быть меньше 110 м2. Ежемесячная аренда 1 кв.м. в г. Санкт-Петербург составляет примерно 350-450 руб., следовательно, арендная плата за производственное помещение по стоимости будет варьироваться от 38 500 руб/месяц.

Закупка материала для производства доборных элементов

Одним из наиболее применяемых материалов для доборных элементов кровли является оцинкованная сталь.

Большая часть компаний, которые занимаются реализацией металла и металлических изделий, предлагают покупателям два основных варианта: рулонный и листовый металл. Если Вы планируете открыть небольшое предприятие, лучше приобретать материал в листах, чтобы избежать дополнительных затрат на приобретение размоточного устройства.

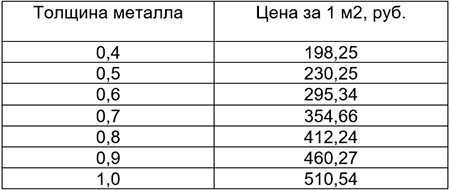

Большинство доборных элементов изготавливается из оцинкованной стали толщиной 0,4-1,0 мм.

Средняя стоимость 1 кв.м. оцинкованной стали от различных поставщиков Санкт-Петербурга представлена в таблице:

Необходимое оборудование для изготовления доборных кровельных элементов

Для производства доборных элементов следует приобрести 2 устройства:

- гильотинные ножницы или роликовый нож– чтобы вырезать из оцинкованного листа заготовку нужного размера;

- листогиб – для осуществления гибки заготовки, и в результате — получения готового изделия.

Перед покупкой необходимо подробно проанализировать оборудование под предполагаемый объем работ и толщину используемого материала:

Чтобы открыть производства доборных элементов кровли из листа оцинкованной стали толщиной 0,4 – 0,7 мм, следует обратить внимание на ручное оборудование:

*Рекомендуем приобретать оборудование с запасом технических характеристик не менее 20%

**Действующую на сегодняшний день стоимость оборудования Вы всегда можете узнать здесь.

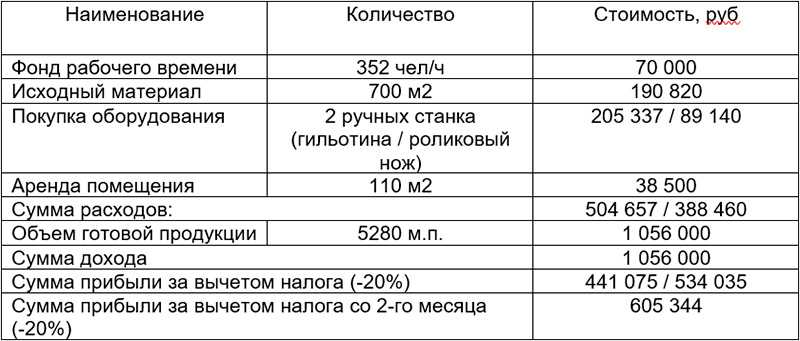

Примем среднее время изготовления 1 м.п. доборного элемента, например, кровельного конька – 4 минуты, следовательно, производительность одного сотрудника в час будет составлять 15 м.п. готовой продукции.

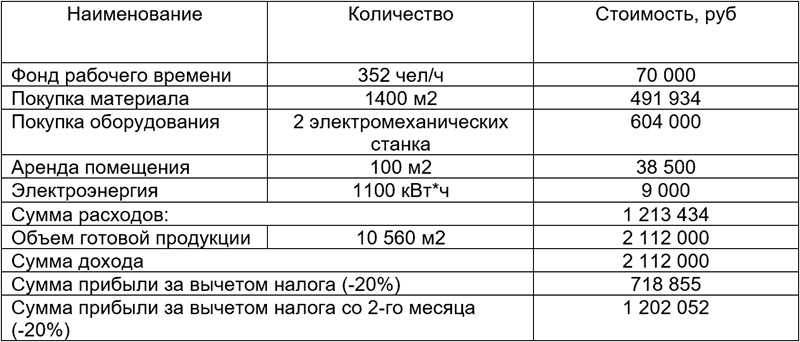

При необходимости есть возможность повысить производительность работников примерно в два раза, для этого следует использовать более высокотехнологичное электромеханическое оборудование. Данный листогибочный станок также можно будет применять и для изготовления доборных элементов из оцинковки толщиной 0,80 -1,0 мм:

*Рекомендуем приобретать оборудование с запасом технических характеристик не менее 20%

**Действующую на сегодняшний день стоимость оборудования Вы всегда можете узнать здесь.

Оплата труда операторов

Чтобы наладить производство на таком оборудовании вполне достаточно будет двух работников. При ежемесячной заработной плате в 35000 руб., ФОТ составит 70000 руб.

Рентабельность предприятия

Прежде чем открыть собственное производство важно оценить рентабельность предприятия. Для ее расчета проанализируем среднерыночную стоимость основных доборных элементов:

- Конек фигурный – 190 р.

- Ветровая планка – 200р.

- Ендова нижняя – 315 р.

- Ендова верхняя – 205 р.

- Карнизная планка – 130 р.

- Планка примыкания (верхняя/нижняя) – 210р.

- Снегозадержатели – 155 р.

Для упрощения расчета примем среднюю цену за 1 доборный элемент равную 200р. за 1 шт. При 8 — часовом рабочем дне для двух операторов ежемесячный фонд рабочего времени составит 352 чел/ч.

Проведём аналогичный расчёт с учетом использования электромеханического оборудования, вместо ручного:

Прежде чем открыть собственный бизнес, необходимо оценить востребованность данного производства в Вашем регионе. Чтобы точно ответить на этот вопрос, нужно провести анализ основных экономических показателей и проанализировать деятельность основных конкурентов.

Бизнес-идея: производство доборных элементов кровли

История бизнеса знает немало примеров, когда именно удачно выбранное оборудование приносило успех предпринимателям. Например, установка копиров с лекалами для токарных станков, изобретенных русским механиком Андреем Нартовым, увеличила производительность оборудования в несколько раз.

«Необязательно быть изобретателем, каким был Андрей Константинович Нартов, чтобы сделать свое производство конкурентным, – поясняет Игорь Малюгин, эксперт по стартапам

– Важно найти востребованную товарную позицию или их линейку, а также оборудование, с помощью которого обеспечивается их эффективное производство. Такой прагматичный подход обязательно приведет к успеху»

Эксперт посоветовал обратить внимание на кровельные материалы, точнее на доборные элементы к ним, выпуск которых, на его взгляд, представляется интересным предпринимательским решением

ЛИСТОГИБЫ, ПРОФИЛЕГИБЫ, ЛИСТОГИБОЧНЫЕ СТАНКИ ОТ ПРОИЗВОДИТЕЛЯ ТАПКО (TAPCO)

Если вы ищете высококачественные станки для гибки и резки металла по самой приемлемой цене, то производитель Тапко обязательно поможет вам приобрести эксклюзивные листогибы, профилегибы и т.д. американского производства.

ручные и гидравлические листогибочные станки, представленные в различных модификациях, профелегибочное оборудование разных типов, металлорежущие станки, запасные части и комплектующие ко всем видам реализуемого оборудования. Все гибочные станки, металлорежущие и профелегибочные станки производятся под маркой TAPCO с учетом всех передовых требований. На таком оборудовании вы без труда сможете изготавливать различные виды профиля из металлических листов. В настоящее время подобные станки активно используются не только за рубежом, но и в России.

Профелегибочное, листогибное, металлорежущее оборудование высочайшего качества необходимо не только малым, средним и крупным предприятиям, но и частным предпринимателям. Его можно успешно использовать везде, где необходимо долговечное, качественное и максимально удобное оборудование для обработки листового металла. Без листогибного, металлорежущего, профилегибочного оборудования нельзя представить себе производство отливов, доборных элементов для фасадов и кровли, систем вентиляции и т.п. Гибочные станки и листогибы могут быть использованы при производстве различных декоративно-функциональных предметов экстерьера, каких-либо архитектурных элементов и т.д.

Реализуемое нами металлорежущее, листогибное и профилегибочное оборудование прошло обязательную сертификацию. Это подтверждено соответствующими сертификатами качества и разрешительной документацией.

Ручные гибочные станки, профилегибы, листогибочные машины тарсо откроют для вашего бизнеса новые перспективные возможности.

ПОЧЕМУ ИМЕННО ОБОРУДОВАНИЕ ОТ ПРОИЗВОДИТЕЛЯ TAPCO?

У нас вы всегда найдете полный ассортимент высококачественного и надежного оборудования Tapco. Исходя из направления вашего бизнеса, вы сможете выбрать в нашем каталоге станки для самых разных задач.

Если вы сомневаетесь, какое именно листогибное оборудование (например, это могут быть ручные гибочные станки, профилегибы, листогибочные станки tapco) выбрать для вашего производства, то всегда можно обратиться за бесплатной консультации к нашим менеджерам. Оценив виды осуществляемых работ, объемы бизнеса, онлайн консультант сможет порекомендовать самое подходящее под ваши нужды листогибное оборудование. У нас вы не только сможете купить гидравлический листогибочный или гибочный станок tapco или новый профилегиб, но и узнать об особенностях подобного оборудования. Кроме того, консультант сможет подобрать в случае необходимости комплектующие к нему.

НА ЧТО СТОИТ ОБРАТИТЬ ВНИМАНИЕ, ВЫБИРАЯ ЛИСТОГИБЫ?

Конечно же, самое главное, чтобы листогибочное оборудование было качественным и надежным. Именно такую технику и представляет производитель Тапко своим клиентам. Подтверждением этому служат многочисленные положительные отзывы тех, кто уже использует листогибы и другое металлообрабатывающее оборудование. Помните, что от качества станков зависит эффективность работы и ее результат.

Каждый профилегиб, гибочный станок, листогиб tapco – это оборудование, которое отличается непревзойденным качеством и долговечностью. Оно обеспечит вашему предприятию бесперебойную и эффективную работу каждый день! Большое значение имеет и мобильность станков. Для решения многих задач потребуется оборудование, которое можно использовать непосредственно на объекте и перемещать в случае необходимости.

Каждый профилегиб, гибочный станок, листогиб tapco – это оборудование, которое отличается непревзойденным качеством и долговечностью. Оно обеспечит вашему предприятию бесперебойную и эффективную работу каждый день! Большое значение имеет и мобильность станков. Для решения многих задач потребуется оборудование, которое можно использовать непосредственно на объекте и перемещать в случае необходимости.

Источник

Что может Tapco Max 20?

Станок резки листового металла Tapco Max 20 предназначен для изготовления металлических изделий различных назначений. Это оборудования для резки листового металла имеет одну важную особенность – его можно использовать непосредственно на месте работ, что, кстати, дает ему все преимущества ручного станка для резки металла, при этом, исключая его минусы. Компания Tapco, которая производит оборудование для резки листового металла (и станки для гибки), учла множество нюансов работы с металлообрабатывающим оборудованием, в результате чего этот станок резки листового металла получился практически совершенным.

- Глубина подачи листового материала – 483 мм, ход прижима при этом – до 60 мм.

- Прижимной шарнир станка для гибки сделан подвижным (это запатентованное изобретение компании Tapco). Шарнир увеличивает силу прижима, исключая при этом повреждения обрабатываемого материала, благодаря специальной виниловой вставке.

- Станок для гибки металла укомплектован приспособлением, позволяющим быстро, точно и надежно фиксировать обрабатываемый материал.

- На станке можно изготавливать модели с большой жесткостью. Это достижимо благодаря углу загиба – до 180°.

Оборудование для продольной резки металла (в том числе и ручной станок для резки металла, и станок для гибки) Tapco Max 20 изготовлено из легких, но высокотехнологичных алюминиевых сплавов. Они обеспечивают оборудованию прочность и мобильность.

Оборудование для продольной резки металла и его гибки Tapco Max 20 представлено в нескольких комплектациях. Вы можете выбрать наиболее удобную для вас.

Источник

Фасон и необходимость

Мастер по монтажу кровель Иван Кузнецов рассказал, почему доборные элементы важны для крыш: «Они представляют собой необходимые детали, например, без конька придется, образно говоря, «городить городушку». Если же кровля является сложной, то без верхней и нижней ендовы не обойтись». По его словам, они не только обеспечивают качественный монтаж крыши, но и придают ей лоск. Поэтому иногда их называют фасонными изделиями.

Между тем, спрос на доборные элементы растет из года в год. Архитектор Ирина Гольдман из Москвы утверждает, что крыши стали важнейшим дизайнерским решением для дома. «Красивая, а значит сложная кровля, с множеством элементов, увеличивает рыночную цену дома процентов на пятнадцать, – утверждает архитектор. – Особенно это актуально для коттеджных поселков».

Эксперты по кровельным материалам утверждают, что спрос на доборные детали для кровель растет опережающими темпами. Если в 2012 году рынок такого популярного кровельного материала, как металлочерепица, оценивался в физических объемах в 110-115 млн. м2, то в 2014 году речь идет уже о 140 млн. м2. Иными словами, ежегодный прирост оценивался в среднем на уровне 12-15%, в то же время спрос на доборные элементы каждый год увеличивался уже на 30% в год. «Этот тренд сохранится как минимум еще года 3-4, – убежден Игорь Малюгин. – Поэтому бизнес-идея производства доборных элементов для кровли является актуальной. Главное, правильно определиться с листогибами, с помощью которых осуществляется их производство».

марка TАРСО

И в самом деле, многочисленные посты на форумах, где обсуждается тема монтажа кровель, пестрят этой маркой. «Проблема других листогибов заключается в дефектах на доборах, – пишет форумчанин АК-47. – Дело в подвижных прижимных шарнирах. Если они не саморегулируются, как это сделано в TАРСО, то лист либо «ерзает», либо повреждается красочное покрытие. В первом случае это брак, видимый сразу, а во втором – пару лет спустя. Уже на крыше, когда на доборах появляется ржавчина».

Бизнесмены, которые активно занимаются производством кровельных доборов, также отмечают этот факт. «Глупо искать более дешевое оборудование, – рассказывает Михаил Круглов, предприниматель из Твери. – Тот же листогиб TАРСО MAX-20 длиной 2600 мм имеет ценник всего в 145 000 рублей. От добра добра не ищут».

Окупаемость как математика

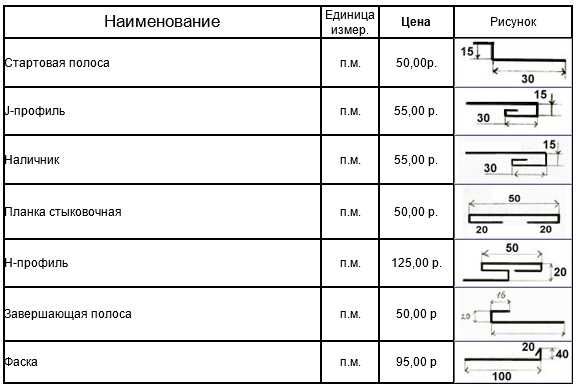

Как правило, окупаемость, несмотря на заверение консалтинговых экспертов, определяется приблизительно – на основе неких эмпирических формул. Впрочем, этот подход вполне справедлив, ибо никто не может стопроцентно прогнозировать спрос и другие факторы. Иначе говоря, речь идет о вероятностных моделях. «Линейка популярных доборов для кровли не такая уж длинная, – утверждает Иван Кузнецов. – Начинается она со «стартовой полосы» и заканчивается «отливом» (таблица № 1). Цены колеблются в диапазоне от 50 рублей до 145 рублей за деталь».

Таблица № 1. Линейка доборных элементов и среднестатистические цены

(для сведения: данная таблица составлена на октябрь 2014 года по данным Яндекс.Маркета)

Михаил Круглов, имея опыт производства доборов, подчеркивает необходимость универсального листогиба, который мог бы производить все вышеперечисленные элементы. По его словам, это делает старт, да и дальнейшее производство крайне удобным. В этом случае достаточно арендовать небольшую производственную площадку, в пределах 50 квадратных метров.

«Даже по самым высоким арендным ставкам, порядка 30 000 – 40 000 рублей в месяц и при условии достойной зарплаты двум рабочим, по 40 тысяч рублей каждому, с учетом всех налогов и отчислений, это производство принесет высокую прибыль предпринимателю», – утверждает Круглов. Он исходит из того, что листогиб TАРСО без ущерба качества может за одну восьмичасовую смену изготовить 100 изделий, со средней ценой 80 рублей за штуку.

«Данный бизнес ежедневно изготавливает товара на девять тысяч рублей, – считает Малюгин. – Следовательно, за месяц, точнее за 25 рабочих дней, с помощью листогиба TАРСО можно произвести доборов на 225 тысяч рублей (по себестоимости), при их рыночной цене в 400 тысяч рублей». Данный расчет актуален при средней цене в 450 рублей за оцинкованный (неокрашенный) лист толщиной 0,5 мм стандартного размера 1250х2500 мм. Аналитик уверен, что точка безубыточности будет пройдена в считанные месяцы, даже с учетом возможного роста стоимости исходного материала.

Таким образом, данная бизнес идея может стать фигуральной палочкой-выручалочкой для тех новоявленных предпринимателей, которые ограничены в стартовом капитале, но хотят быстро встать на ноги.

Александр Ситников, специально для Equipnet.ru