Зачем фермерскому хозяйству зерноочистительный комплекс?

Зерноочистительный комплекс позволяет сельхозпредприятию быть конкурентоспособным на рынке. Основным назначением зернокомплекса является очистка зерна, по которой определяется его качество.

Зерноочистительный комплекс позволяет сельхозпредприятию быть конкурентоспособным на рынке. Основным назначением зернокомплекса является очистка зерна, по которой определяется его качество.

Различные виды агрокультур продовольственного и фуражного назначения, такие как зерновые, зернобобовые, крупяные и другие культуры, очищаются от примесей, отличающихся от зерна своими размерами и аэродинамическими свойствами. Чистка зерна производится с помощью специальных машин.

Примеси бывают нескольких видов:

- Зерновые примеси — содержат недозрелые, поврежденные и проросшие зерна, а также зерна, подпорченные вредителями.

- Сорные примеси — содержат в себе землю, стебли и листья, песок, вредителей.

- Вредные примеси — содержат опасные вещества, вредные для человека и животных. К ним относятся ядовитые растения и другие примеси.

Очистка зерна увеличивает сроки его хранения, снижает в нем влажность и количество микроорганизмов, повышает качество зерна.

Зерноочистительные машины, входящие в любой зернокомплекс, позволяют зерну пройти несколько этапов очистки:

- Предварительный;

- Первичный;

- Вторичный.

Предварительный этап очистки зерна представляет собой вспомогательную операцию. Предварительная обработка очищает зерно от крупных примесей, за счет чего повышается его сыпучесть и продвижение зерна в зерносушилке становится проще. Машины для предварительной очистки зерна называются ворохоочистителями.

Предварительный этап очистки зерна представляет собой вспомогательную операцию. Предварительная обработка очищает зерно от крупных примесей, за счет чего повышается его сыпучесть и продвижение зерна в зерносушилке становится проще. Машины для предварительной очистки зерна называются ворохоочистителями.

Предварительная очистка проводится непосредственно после уборки урожая. Задерживать эту операцию нельзя, потому что может возникнуть самосогревание зерна, что повышает его влажность и снижает качество. Первичный этап очистки зерна заключается в отделении от основного зерна максимального количества примесей, как крупных, так и мелких. Здесь зерно сепарируется в воздушно-решетных машинах по его аэродинамическим свойствам, ширине и толщине. Сортировка зерна по длине проводится с использованием триеров. Первичная обработка зерна проводится при его максимальной влажности (18%).

Первичный этап очистки зерна заключается в отделении от основного зерна максимального количества примесей, как крупных, так и мелких. Здесь зерно сепарируется в воздушно-решетных машинах по его аэродинамическим свойствам, ширине и толщине. Сортировка зерна по длине проводится с использованием триеров. Первичная обработка зерна проводится при его максимальной влажности (18%). Вторичный этап очистки зерна проводится сложными воздушно-решетными машинами. Этими машинами обрабатывают семенной материал. Очистка семян после такой обработки должна соответствовать по чистоте 1 и 2 классу.

Вторичный этап очистки зерна проводится сложными воздушно-решетными машинами. Этими машинами обрабатывают семенной материал. Очистка семян после такой обработки должна соответствовать по чистоте 1 и 2 классу.

Машины вторичной очистки распределяют зерновую массу на четыре фракции:

- Зерно 1 сорта;

- Зерно 2 сорта;

- Крупные примеси;

- Мелкие примеси.

Однако, существуют некоторые виды примесей (проросшие или недоразвитые семена, семена некоторых видов сорняков, зерна головни), которые воздушно-решетными машинами не удаляются. Эти трудноотделимые примеси схожи с ценным зерном и по аэродинамическим свойствам, и по размерам.

Для отделения таких примесей используют особые способы очистки. Как правило, финишная доработка зерна, или калибровка, производится сепараторами.

Как работает нория?

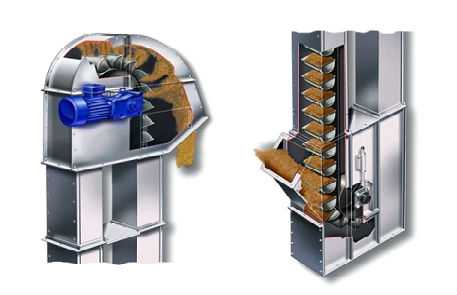

Механизм собран из башмака (нижней части), шахты и головной части. Внутри работает ленточный ковшовый транспортёр с приводом вверху шахты и головкой натяжения внизу.

Ленточные ковшовые нории

Зерно из принимающего бункера попадает в загрузочный носок нории и распределяется по ковшам, вращающимся вместе с лентой вокруг натяжного барабана.

Гружёные ковши по шахте подъемника подаются лентой на приводной барабан, при движении вокруг его зерно выгружается и высыпается через разгрузочный патрубок.

Для управления подъёмом зерна и обеспечения мер безопасности агрегат оборудуется:

- датчиками скорости и сбега ленты;

- инспекционными и очистными люками;

- тормозом обратного хода ленты в редукторе привода;

- взрыворазрядными отверстиями.

Взрыворазрядные устройства на нориях:

- предотвращают рост взрывного давления в шахте агрегата;

- защищают оборудование от разрушений;

- не допускают распространения продуктов взрыва в производственные объекты, отводя их в специальные зоны.

Взрыворазрядное изделие собирается:

- из мембраны предохранительной или клапана откидного типа;

- трубопровода отведения продуктов взрыва и горения;

- огнепреграждающего устройства.

Оборудование, используемое для транспортировки зерна

Крупные и малые производственные элеваторы на своих складах используют идентичное друг другу оборудование для транспортировки зерна и бестарный способ хранения.

Отметим, что автоматическая перевозка используется как при тарном сбережении зерна, так и бестарном при относительно коротких расстояниях между отдельным транспортом.

Недостатком установок механической транспортировки считается сложность их устройства, трудности с очисткой и возможное появление вредителей.

При бестарной отгрузке зерновых в помещениях применяется механический транспорт непрерывного действия – винтовые конвейеры и ковшовые элеваторы.

Несмотря на высокий расход энергии, пневмотранспорт, исходя из существенных преимуществ, все чаще используется на предприятиях малой мощности. Такие установки герметичны, могут перемещать сырье по сложной технологии и полностью автоматизируют хранение и отгрузку сырья. Для увеличения эффективности перевозки зерна доукомплектовывают транспортным оборудованием.

Оборудование для элеваторов

Комплектующее оборудование элеватора для зерна включает в себя технику, обеспечивающую такие операции:

- прием зерна;

- предварительную очистку, сушку, окончательную очистку зерновых;

- отгрузку и хранение зерна в металлических бункерах различных емкостей;

- транспортировку зерна.

Для увеличения приемно-отпускных работ предусматривается доукомплектация транспортным оборудованием. Но все же сердце элеватора – это лаборатория.

Оборудование для определения качества зерна в основном ориентировано на пшеницу.

Качество одного зернышка определяется сотней других показателей: натура, влажность, белок, клейковина, стекловидность.

Для определения характеристик набор оборудования у каждой лаборатории разный. Зачастую ПТЛ оснащают приборами Infraskan или Infratek, зерновыми мельницами и механизмами «Глютоматик» для определения количества клейковины автоматическим способом.

Все чаще владельцы элеваторов приобретают дорогостоящее лабораторное оборудование качества зерна, поскольку именно оно считается ключевым фактором конкурентоспособности элеватора на рынке зерновых культур.

Но каким бы современным не было это оснащение, наиболее точные анализы выполняются по-прежнему вручную.

Устройство нории зерновой

Ковшовый элеватор состоит из следующих элементов:

Башмак – это нижняя часть нории, она предназначается для загрузки и выгрузки зерновых масс. В него через окошки засыпается зерно. Внутри башмак состоит из крышки, стенок, штока, шибера, люка, а также натяжного барабана на штоке, который натягивает ленту. Натяжной барабан бывает со сплошным ободом, а также решетчатый или с отрытым ротором и 10-12 лопастями. Решетчатое исполнение и ротор выигрывают тем, что на барабан не налипает зерновая масса, которая трется о ленточное полотно и изнашивает его.

Башмак – это опора всей конструкции, он выполняется с прочным корпусом из стального листа от 2 до 5 мм толщиной. Шибер внизу башмака обеспечивает удобную очистку и разгрузку нижней части. Также в башмаке предусмотрен люк для обслуживания натяжного барабана.

Шахты (или трубы) – это полости со стальными стенками, которые ограждают ковши и их содержимое от внешних воздействий.

Привод расположен в головке, он состоит из мотора, передачи и редуктора. Редуктор цилиндрического типа подсоединяется к электродвигателю посредством клиноременной передачи.

Лента нории натянута между приводным и натяжным барабанами. Ее назначение – тянуть груз вверх. Ковши крепятся к ней при помощи болтов. Лента ковшового элеватора имеет малое сопротивление движению и большую устойчивость на разрыв, а также бесшумно движутся.

Они имеют от 3 до 8 прокладок из специальной ткани с разрывным усилием 60-80 кг на см ширины.

Скорость движения оптимизируют согласно объемному весу перемещаемых материалов. Для работы со влажным сырьем используются ленты с резиновыми обкладками с двух сторон. Ширина полотна на 2,5-5 см больше габаритов ковшей и на 2,5 – 5 см меньше ширины барабанов. Таким образом, в случае перекоса ленты ковши не сталкиваются со стенками и не защемляются.

Норийные ковши изготавливаются из стали, пластика, полимеров. Их располагают с различным интервалом в зависимости от ширины ленты. Форма должна обеспечить полную загрузку и разгрузку емкостей при переворачивании.

Ленточная ковшовая нория также имеет ряд датчиков: текущую скорость, температуру подшипников и сход ленты. Так, например, датчик скорости сообщает об изменении скорости подачи, которое может свидетельствовать о неполадках в механизме. Такое может произойти из-за забивания участков сырьем, попадания в шахту постороннего предмета, разрыв ленты. Если это происходит, датчик пошлет команду на электрощит, и ход остановится.

Принцип работы нории довольно прост: после включения привода начинает вращаться приводной барабан, который начинает двигать ленту. В башмак внизу поступает зерно, оно наполняет ковши, которые устремляются вверх. На верхней точке головки они переворачиваются, а их содержимое выбрасывается в выпуск, по обратной шахте они идут уже пустыми, вверх дном.

Элеватор – специальное сооружение, предназначенное для хранения достаточно больших объёмов зерновых культур, а также для доведения их до необходимого кондиционного состояния.

Элеватор – специальное сооружение, предназначенное для хранения достаточно больших объёмов зерновых культур, а также для доведения их до необходимого кондиционного состояния.

В его комплекс входят: зерноочистительно-сушильный аппарат, зернохранилище, а также дополнительно автомобильные весы, зерноочистительные машины, зернопогрузчики, подсобные сооружения и др.

- линейный (30-40 тыс. тонн);

- заготовительный (15-100 тыс. тонн);

- портовый (50-150 тыс. тонн);

- государственный (150-300 тыс. тонн).

- примельничный (производственный) (10-150 тыс. тонн);

Зерноочистительно-сушильный комплекс.

Зернохранилище.

Современные элеваторы могут похвастаться своим огромным комплексом услуг для хранения, обработки и погрузки зерновых культур. Благодаря этому спектру мероприятий стратегический запас той или иной страны зерна будет удовлетворён на все 100 %. Новейшие технологии и знания специалистов отточили работу элеваторов до безупречного результата, поэтому всё больше сельскохозяйственных предприятий желают построить на своей территории усовершенствованные элеваторы.

Современный элеватор зерновой: основные задачи и принцип работы

Злаковые — самая распространенная культура, которую выращивают в нашей стране. Для компаний, которые занимаются производством ячменя, пшеницы, кукурузы и других культур, элеватор – незаменимая вещь. Все из-за больших объемов выращивания зерновых и необходимости их надежного и качественного хранения, обработки сушки. С этими задачами легко справляется элеватор зерновой. Этот технический комплекс может использоваться компанией, как для собственных нужд, так и в качестве успешного бизнес-проекта, услугами которого будут пользоваться предприятия.

Какие основные задачи элеватора?

Сооружение, с помощью которого можно выполнять первичную обработку зерна, сушить его, доводя сырье до необходимого состоянии, и хранить – это элеватор, цена которого напрямую зависит от того насколько качественно при его строительстве используется оборудование для элеваторов. Если объяснить проще, то сам элеватор является механизированным хранилищем зерна силосного типа.

Как устроены элеваторы?

Казалось бы, очень просто высушить зерно и поместить его в ангар для хранении, это возможно при небольших объемах, а если необходимо хранить тысячи тонн урожая, как быть? Элеватор зерновой как раз создан для выполнения таких функций. Это не одно устройства – а целый технический комплекс, где есть много рабочих объектов:

- силосные корпуса;

- устройства для погрузки и выгрузки продукции;

- дополнительные рабочие помещения,

- цеха для просушки зерна и др.

Силосы, которые помогают выполнять основные задачи элеватора, это не простые ямы, которые используются для хранения травы, а устройства для:

- дезинфекции зерна;

- его вентиляции.

Благодаря силосам продукция сохраняет свой товарный вид и не теряет качества.

Как работает элеватор?

Современные устройства максимально автоматизированы, участие человека необходимо для контроля всех показателей, установки необходимых параметров и координации работы комплексов

Перед тем как купить элеватор стоит обратить внимание на место его расположения, очень важно, чтобы было максимально удобно транспортировать обработанное зерно. Поэтому наличие вблизи железной дороги и хорошей автомобильной трассы – главное преимущество. Как работает элеватор на пунктах автомобильной и железнодорожной выгрузки зависит от эффективности и мощностей конвейеров

С их помощью можно обеспечить бесперебойную погрузку зерна

Как работает элеватор на пунктах автомобильной и железнодорожной выгрузки зависит от эффективности и мощностей конвейеров. С их помощью можно обеспечить бесперебойную погрузку зерна.

Оборудование для элеваторов – важная составляющая всего комплекса, на нем нельзя экономить. От этого зависит их производительность, энергоэкономичность и долговечность. Для того, чтобы элеватор справлялся со всеми положенными на него задачами, доверьте его проектирование и строительство ООО Зерновые комплексы и системы

Преимущества зерновых норий

Для каждого предприятия нория подбирается индивидуально, согласно конструктивных особенностей, технических характеристик и комплектации. Только в этом случае оборудование будет работать с высокой продуктивностью, а предприятие станет стабильно работать.

Вертикальная нория имеет ряд преимуществ в использовании:

- проста в использовании и обслуживании, справится любой работник или механик;

- универсальная конструкция и прочные детали;

- равномерная подача зерна;

- минимальные повреждения продукции;

- устойчивость к коррозии металла;

- высокая энергоэффективность;

- оптимальное соотношение цена-качество;

- большая высота транспортировки;

- компактность оборудования.

Специалисты выберут подъемник под определённый вид сырья: стандартное решение подходит не везде. Заказчик может заказать подъемник из нержавеющей или оцинкованной стали. Стандартная лента может быть заменена пищевой, ковши ─ из металла или полимера.

голоса

Рейтинг статьи

Устройство элеватора по функциональным системам

Устройство элеватора представляет собой комплекс из силосов, транспортных и подготовительных систем, средств контроля и внутренней логистики. Элеватор для зерна является промышленным объектом, в котором состав оборудования и устройство всех систем стандартизированы, нацелены на выполнение основной задачи — обеспечить сохранность зерна в пределах кондиции, установленной как стандарт хранения. В состав большей части элеваторов входит функционально необходимый набор оборудования.

Приемные системы и оборудование

Приямки, бункеры, гидравлические подъемники для автомобилей, пневморукава для разгрузки вагонов и судов применяются для выгрузки зерна во временные емкости. Состав определяется в зависимости от логистики, в малых хозяйствах достаточно оборудовать элеватор устройствами для разгрузки автомобилей.

Оборудование для очистки и подготовки зерна

Технологическая цепь элеватора может включать комплексы КЗС и ЗАВ как модульные готовые решения. Возможна установка очистительного, аспирационного, и иного оборудования отдельными линиями. Элеватор для зерна может принимать материал после первичной очистки либо работать с уже готовым кондиционным зерном.

Внутренний технологический транспорт элеватора

Это набор оборудования и машин для перемещения зерновой массы. В него обычно включаются:

- система пневмотранспорта;

- горизонтальные и наклонные скребковые транспортеры;

- ковшовые нории для подъема зерна;

- транспортеры и рукавные загрузочные устройства для подачи зерна в силосы;

- шнековые транспортеры для подачи зерна на оборудование и разгрузки силосов;

- система самотеков с заглушками, заслонками и другими устройствами для управления потоками зерна.

Оборудование для аспирации

В зависимости от конкретного узла элеватора применяются аспирационные системы с циклонами и батареями циклонов, способные выделить пыль и мелкие включения из воздуха.

Вертикальные ковшовые подъёмники центробежного типа ленточного исполнения

Технические характеристики нории НЦ 100, НЦ-20, НПЗ-50

| Параметры | Единица измерения | Величина параметра | ||

| НЦ 100 | НЦ-20 | НПЗ-50 | ||

| Выработка | т/час | 100 | 12 | 50 |

| Подъем продукта на высоту | м | до 60 | до 40 | до 19 |

| Обороты привода барабана/звездочки | об/мин | 70 | /65,8 | 160 |

| Темп перемещения ленты/цепи | м/с | 2,78 | /1,8 | 2,96 |

| Размер ковшей | ||||

| — по ширине | мм | 270 | 165 | 170 |

| — по глубине | 135 | 150 | ||

| -по вылету | 160 | 125 | 260 | |

| Установка ковшей (шаг) | 185 | 185 | ||

| Диаметр барабана/звездочки привода | мм | 630 | 522,3 | 330 |

| Лента по ширине | мм | 300 | 175 | |

| Тяговый орган | лента | цепь | лента | |

| Толщина стенок шахты | 2-5 | 2-4 | 2-5 | |

| Привод | кВт | До 11 | 5,5 | 7,5 |

Особенности конструкции подъёмника НЦ-100:

- Возможна установка привода итальянского, немецкого производства с повышенными параметрами энергосбережения и надёжности.

- Использование немецких и японских комплектующих в узлах подшипников.

- Установка барабанов планчатого типа исключающих повреждение продукта и налипание масленичных культур к узлам.

- Покрытие зоны погрузки и выгрузки из износостойких пластиковых пластин, что снижает повреждение зерна.

- По заказу шахта нории изготавливается из нержавеющей или оцинкованной стали.

Технические особенности нории НЦ-20:

- Самонесущая конструкция шахты.

- Ковши из полимеров или металла заполняются на 95 %.

- Пластинчатая или роликовая цепь с тяговой нагрузкой от 40 до 315 кН.

Ковшовый элеватор (нория)

Особенности конструкции нории НПЗ-50:

- Редукторный привод прямого типа для ленточной передачи надёжен и долговечен. Допускается замена на более мощный.

- Приводной барабан планчатого типа исключает повреждение зерновых продуктов.

- Кожуха головы и башмака могут изготовляться из нержавеющей, оцинкованной и обычной стали.

- Ковши из металла или пластика.

Главные проблемы транспортного оборудования

Пыль

Зерновые культуры попадают в хранилища с полей, которые находятся постоянно под воздействием атмосферных явлений. Кроме этого, пыль накапливается внутри помещений, используемых для разгрузки зерна, а также внутри механизмов после постоянного использования. От степени очистки зависит не только полезный вес продукции, но и безопасность элеватора, где всё хранится. Аспирация является обязательной процедурой для соответствия требованиям, которые установлены для ржи, пшеницы, фуража и других культур.

Износ или поломка тянущих элементов конвейеров и норий

Неполадки случаются из-за нерегулярного техобслуживания оборудования, нарушения формы приводных деталей, а также пренебрежения заводскими параметрами и требованиями, предъявляемыми к эксплуатации. Рекомендуется периодически осматривать внутри и снаружи весь механизм, что позволяет вовремя заменить требуемый узел.

Иные традиционно возникающие проблемы

В погоне за крупными показателями неопытные работники (или их начальство даёт им подобные инструкции) ставят высокую скорость протягивания лент. К износу отдельных частей системы приводит не сама высокая скорость, как её постоянные перепады, когда механизм включается и останавливается, а также меняется тип загружаемой или транспортируемой зерновой культуры.

Дополнительно установка стабильной скорости прокрутки рекомендуется для снижения процента брака (боя) зерна. Так, эффективность возрастает примерно на 10%, несмотря на меньший темп работы. Ни в коем случае не перегружайте механизм, особенно, если он закрытый. Это способно забить систему не только зерном, но и пылью. В конечном счете, система выйдет из строя и потребует дорогостоящего ремонта или техобслуживания. А оборудования будет простаивать, делая производство нерентабельным.

Устройство ковшовых норий

Конвейеры работают по принципу непрерывного циклического движения транспортировочной ленты, вращающейся вокруг двух барабанов. В процессе производства транспортеры оснащаются следующими составными узлами и деталями:

- головой, входящей в состав верхней секции элеватора и состоящей из редуктора и электродвигателя;

- башмаком, входящим в состав нижней секции нории, внутри которого располагается вращающийся барабан;

- тяговым органом, двигающимся в вертикальном или наклонном направлении;

- захватывающими элементами, за счет которых и происходит непосредственное перемещение груза.

Возможно заказать производство норий с чувствительными датчиками, с помощью которых, как и в случае с ленточным оборудованием, можно контролировать сдвиг, сбои и остановку транспортера.

Принцип работы нории

Нория — не такое уж сложное устройство, как может показаться на первый взгляд. Основная ее задача — бесперебойная поставка зерна на определенную высоту. Вот как работает нория: в башмаке, на котором нория стоит, находится зерно. После запуска устройства в работу лента с ковшами начинает двигаться по кругу. Ковши зачерпываю зерно в башмаке и поднимают на заданную высоту. В самой верхней точке ковши перекидываются и выгружают зерно в контейнеры, после чего в перевернутом состоянии возвращаются вниз, снова набирают зерно и снова его поднимают.

Работа нории циклична, поэтому крайне важно обеспечить бесперебойную подачу сырья. Выключать норию нужно только тогда, когда все ковши разгружены

Опасность объектов защиты

Хотя несущие конструкции, заполнение стен строительных объектов зернохранилищ выполняют из негорючих материалов, но горючими, в том числе взрывопожароопасными веществами, являются:

- Зерновая, мельничная пыль как в виде отложений, так и взвеси в воздухе;

- Зерно злаковых, масличных, бобовых культур;

- Продукты переработки, включая горючие жидкости – различные сорта растительных масел.

Основным элементом взрывной, пожарной опасности служит зерновая пыль, что получается из-за трения зерен всех видов сельскохозяйственных культур при любом перемещении – в ходе погрузки/разгрузки, удаления мусора, примесей, перемешивании при сушке, первичной обработке, глубокой переработке.

При этом:

- Взвесь зерновой пыли в воздушной среде помещений строительных объектов при достижении взрывоопасных концентраций обладает разрушительной силой, сравнимой с самыми мощными взрывчатыми веществами, что на практике становится видно по разрушению несущих железобетонных конструкций при возникновении чрезвычайных ситуаций;

- Зерна сельскохозяйственных растений являются сыпучими материалами, самостоятельно согревающимися, разогревающимися при большом объеме, массе при нарушениях технологического процесса хранения – превышении влажности, масличности, сорности, некачественной очистке бункеров, силосов зернохранилищ; а также при совместном размещении разных по свойствам сырья, готовой продукции;

- В результате длительного хранения таких самостоятельно разогревающихся материалов часто происходит самовозгорание в массе хранящегося зерна, в воздух начинают поступать летучие продукты термического окисления, деструкции органических веществ – от оксидов углерода до метана, водорода;

- При занесении источника пламени, а также из-за выхода открытого огня наружу из массы зерна, происходит взрыв пылевоздушной смеси, заканчивающийся чаще всего пожаром.

Возникновению аварийных ситуаций, связанных со взрывами, пожарами, способствуют следующие строительно-технические, технологические особенности предприятий хранения, переработки зернового сырья:

- Наличие связей между всеми строениями, сооружениями – это галереи, нории, транспортеры подачи;

- Высокая запыленность производственных, складских помещений, технологических сооружений;

- Наличие горючих мелкодисперсных продуктов во всех магистралях, коммуникациях, объединяющих технологический процесс производства.

Согласно ФЗ-116 «О промышленной безопасности опасных производств» хранилища, объекты обработки растительного сырья, в том числе зерна; продуктов переработки – муки, круп, комбикормов, склонных к самостоятельному согреванию, возгоранию, образованию взрывоопасных смесей пыли с воздухом, которыми являются элеваторы, другие производства, относятся к III классу опасности.

Оборудование для гидротермической обработки зерна

Зерно – массовые плоды бобовых культур и хлебных злаков, которое считается итогом зернового производства и входит в список основных продуктов питания человека. Также используется как сырье пищевой промышленности и в качестве корма для скота.

Для мощного отшелушивания, уменьшения дробленых зерен, улучшения послевкусия и повышения прироста товара производствами используется гидротермическая обработка.

Гидротермическая обработка заключается в трех операциях:

- пропаривание;

- сушка;

- охлаждение.

Но перед этим зерно проходит отчистку от посторонних веществ и сора.

Для этого используется такое оборудование для очистки зерна:

- Моечная машина. Широко применяется для мойки зерновых на крупзаводах и мельницах.

- Несколько видов зерноочистительных сепараторов:

- магнитный сепаратор;

- воздушный сепаратор;

- Камера аспирационная для очистки зерна от примесей.

- Пневматический стол для сортировки.

- Камнеотборники.

- Триеры.

После проводится гидротермическая обработка зерна, оборудование дает такую возможность. А затем зерновая культура подвергается процессу увлажнения и нагревания с использованием пара и дальнейшим отволаживанием и сушкой.

После этих процедур ядро становится прочным за счет клейстеризации крахмала, денатурации белка, а сама оболочка становится хрупкой и легче отделяется.

Основные виды оборудования для гидротермической обработки зерна

Основная техника, используемая для гидротермической обработки зерна:

- Центробежный увлажнитель. Его предназначение увлажнять зерно, используя ротационный распылитель.

- Пропариватель ПЗ-4. Производит гидротермическую обработку зерна и улучшает его свойства.

- Пропариватель П3-3. Необходим для варки крупы и зерна. Использует избыточное давление водяного пара, если применяется непрерывное перемешивание.

- Пропариватель ПЗ-1. Его необходимость заключается в гидротермической обработке зерна, что улучшает его свойства.

- Сушилка. Дополнительная функция поджаривания зерен. Шлюзовые блоки и шлюзовые затворы для пропаривателей.

- Шиберная задвижка с пневматическим приводом для пропаривателя.

- Увлажнитель.

После прохождения всех этих этапов в работу вступает самотечное оборудование для зерна:

- задвижки для выпуска сыпучих продуктов;

- перекидные клапаны для смены направления потоков зерна;

- самотечные трубы различного диаметра.

Его предназначение – транспортировка обработанного зерна под собственным весом. Стоит отметить, что главным показателем качества зерна считается его чистота.

Очищение и гидротермическая обработка способствуют повышению качества и улучшению в последующей переработке, уменьшению вредоносных микробов, увеличивают эффективность готового продукта.

Только после прохождения всех этих этапов зерно становится пригодным для последующей переработки и употребления.

Виды и область применения зерновых элеваторов

Элеватор для зерна принято относить к одной из категорий по назначению и объему хранения. Типы элеваторов в зависимости от количества зерна:

- заготовительные — рассчитаны на 15 – 100 тысяч тонн зернового материала, ориентированы на работы по приему из хозяйств и очистке, кратковременное и среднесрочное хранение с последующей отгрузкой на более крупные объекты;

- длительного хранения — элеватор для хранения зерна в больших объемах (от 150 тысяч тонн) с поддержанием кондиции и периодической отгрузкой на переработку;

- производственные — элеваторы на 10 – 15 тысяч тонн зерна, рассчитанные на оперативный отпуск в производство и поддержание запаса рабочего материала;

- перевалочные или портовые — комплексы для приема и перевалки зерна с разными периодами хранения и возможностью отгрузки в вагоны, на суда, в автомобильный транспорт.

Разные виды элеваторов проектируются и оснащаются оборудованием в зависимости от специфики хранения и обеспечивающих операций. Это определяется на этапе подготовки задания на проектирование и зависит от местных условий и требований к конкретному объекту.

Нормативные документы

По определению Технического регламента «О безопасности зерна» хранением зерна называют технологические процессы создания в хранилищах условий обеспечения безопасности, через методы установки и обслуживания систем пожарной сигнализации и пожаротушения, в том числе пожарной, сырья, готовой продукции зерновых сельскохозяйственных культур.

Нормативными документами, определяющими проектирование, возведение объектов приемки, обработки, хранения, переработки любых видов зерна, служат:

- СП 19.13330, утвержденный в 2011 году, что регламентирует создание генеральных планов новых, проходящих расширение, реконструкцию сельскохозяйственных предприятий;

- СП 108.13330, изданный в 2012 году, регламентирующий проектирование предприятий, строительных объектов по приемке, обработке, хранению, промышленной переработке зерна разных культур;

- ГОСТ 12.1.041, утвержденный в 1983 году, об общих требованиях к взрывопожарной безопасности горючих пылей, в которым приведены параметры взрывопожарной опасности всех основных зерновых культур, в том числе в дробленом, измельченном состоянии.

Настоящие своды правил, национальный стандарт являются актуализированными редакциями советских СНиП, ГОСТ, переработанных с учетом требований ФЗ-384, ФЗ-123 – технических регламентов о безопасности строительных объектов, требованиях ПБ.

Основное оборудование элеватора — силосные хранилища

Зерновой элеватор современной конструкции представляет собой комплекс из металлических емкостей — силосов, в которые загружается подготовленное к хранению зерно. Высота и диаметр силоса подбираются по типовому проекту элеватора, исходя из вместимости, наличия места, ветровой и сейсмической активности.

Виды силосов для хранения зерна:

- плоскодонные — хранилища большой вместимости, рассчитанные на длительное содержание материала с активной сквозной вентиляцией массы;

- с коническим (конусным) дном — силосы элеватора, в которых хранится оперативный запас, зерно под отгрузку или не прошедшее полный цикл подготовки к длительному хранению.

Принципиальное отличие силосов элеватора двух видов состоит не только в объеме. Более вместительные плоскодонные хранилища для зерна в элеваторе имеют вентиляционные каналы в донной части и устанавливаются на более прочное капитальное основание. Для их разгрузки необходимы вместительные приямки с транспортерами высокой производительности. Последний слой зерна с дна выгружается радиальным шнековым транспортером.

Силосы с коническим дном устанавливаются на прочные металлоконструкции, практически вывешиваются, чтобы создать условия для выгрузки зерна через выпускной люк самотеком. При расчете этих силосов обязательно учитывается деформационная нагрузка, возникающая при выходе массы материала снизу.

Зерновые нории: преимущества, устройство, особенности

Нория (ковшовый элеватор) – устройство, которое используется для вертикального подъема зерна и других сыпучих материалов для загрузки в емкости, находящиеся на высоте. На крупном комбикормовом производстве может быть задействовано до 3 таких устройств: для подъема дробленого сырья в бункер или смеситель, транспортировки горячих гранул в колонну охлаждения и, наконец, для перемещения охлажденных гранул в бункер для их хранения.

Нории для комбикорма разрабатывают с вниманием ко всем особенностям производства. По сравнению с элеваторными и мельничными нориями, комбикормовые имеют особые параметры головок, башмаков, размеры шахт, вид ковшей и лент

Виды культур, объектов защиты

К зерновым сельскохозяйственным культурам, выращиваемым для изготовления муки, круп, масел, комбикормов для животных, относят несколько видов растений:

- Злаковых – от пшеницы, риса, ржи, гречихи до ячменя, кукурузы, проса, овса;

- Зернобобовых – от гороха, фасоли до чечевицы, нута;

- Масличных – от семян подсолнечника, сои до рапса, прочих мелкосеменных растений.

Среди объектов защиты, которые имеют высокую степень взрывопожарной опасности, следует отметить:

- Зерносушилки;

- Зернохранилища – зерносклады и элеваторы;

- Мельницы, мукомольные комбинаты;

- Заводы по производству разных видов круп, хлопьев;

- Производства комбикормов для животных;

- Другие виды предприятий, где происходит хранение зерновых культур, обработка, переработка, например, для получения растительных масел, маргаринов.

Наибольшие объемы зерна различных сельскохозяйственных растений после уборки урожая сосредоточены в зернохранилищах – зерноскладах, элеваторах, которые подразделяются на следующие виды:

- Фермерские зерносклады, элеваторы сельскохозяйственных предприятий – для хранения одногодичного урожая;

- Зернохранилища животноводческих предприятий, птицеводческих ферм;

- Коммерческие узловые, в том числе районные элеваторы, принимающие зерно из нескольких сельскохозяйственных предприятий, чаще всего располагаемые на перекрестках автомобильных дорог;

- Линейные элеваторы, что чаще всего находятся на стыке автодорог и железнодорожных магистралей, предназначенные для очистки, сушки, непродолжительного хранения сырья зерновых культур, с последующей отгрузкой в портовые элеваторы, склады производственных предприятий;

- Портовые элеваторы, что обеспечивают хранение, отгрузку зерна для перевозки речными, морскими судами;

- Элеваторы мукомольных, пивоваренных, комбикормовых заводов; производств по изготовлению круп, этанола из зернового сырья;

- Элеваторы государственного резерва – это наиболее крупные зернохранилища объемом до 300 тыс. т, в то время как на других объектах находится 100–150 тыс. т сырья, готовой продукции.