Вибропресс Мастек — Атлант (1000*600)

1. Мощный вибростол 55-60 кНТ

2. Формовка 2-х бордюров вертикально — до 1400 шт. за 8 ч.

3. Возможность перекладки готовой продукции на европоддоны — роботом укладчиком

4. Изделия высотой от 40 мм

5. Коэффициет уплотнения 2,2

| Общая масса (зависит от комплектации) | от 2 700 кг |

| Габаритные размеры (д*ш*в) | 7300*2800*3120 мм |

| Размер формовочной зоны (длина*ширина) | 600*1000 мм |

| Высота формовочной зоны | 50-300 мм |

| Продолжительность цикла формования | 35 сек |

| Обслуживающий персонал (для линии с РБУ) | 3-4 чел |

| Формовочный поддон (фанера влагостойкая) | 1070*680*40 мм |

| Емкость основного приемного бункера | 1,200 м 3 |

| Емкость бункера дополнительного модуля (доп.опция) | 0,600 м 3 |

| Привод матрицы, пуансона, загрузчика | гидравлический |

| Давление в гидросистеме | 12 МПа |

| Частота колебаний вибростола | 65 Гц |

| Напряжение питания / частота | 380В, 50Гц |

| Установленная мощность (зависит от комплектации) | от 19,0 кВт |

| Мощность вибростола | 11,0 кВт |

| Мощность маслостанции | 8,0 кВт |

Цифрами на схеме обозначены: (для увеличения кликните по картинке!)

1. Вибропресс Атлант; 2. Рабочее место оператора; 3. Конвейер подачи готовой смеси в вибропресс; 4. Бетоносмеситель; 5. Конвейер (с промежуточным бункером) подачи компонентов в бетоносмеситель; 6. Дозатор заполнителя, бункера 2 по 7,5 куб.м; 7. Шнек подачи цемента; 8. Силос цемента (показан условно); 9. Зона хранения формовочных поддонов и сменной технологической оснастки; 10. Зона вылеживания (термовлажностой обработки) продукции — на 150 стеллажей, при укладке в 6-7 ярусов. 11. Место для перекладки продукции на транспортировочные поддоны и временного хранения готовой продукции;

Источник

Описание товара

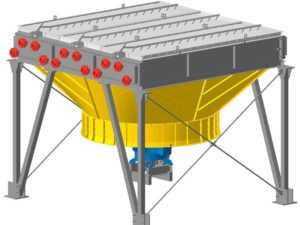

Завод Монолит представляет свою новейшую разработку – вибропресс Мастек-Атлант с увеличенной зоной формования (1000*600 мм).

Новый вибропресс Мастек-Атлант позволяет изготавливать за одну формовку не один, а 2 дорожных бордюра длиной 1 метр, семь тротуарных бордюров (поребриков) вместо трех, а при изготовлении шлакоблоков выпускать за одну формовку семь камней (вместо пяти, выпускаемых на обычном вибропрессе), без увеличения времени формования. Соответственно производительность нового вибропресса увеличивается в 2 раза, в сравнении с обычным вибропрессом Мастек, и составляет более 1200 пог.м/в бордюра в смену. Бренд «Мастек» гарантирует неизменно высокое качество и широкую номенклатуру выпускаемых изделий, надежность в эксплуатации, простоту в обслуживании и ремонте.

С января 2013 года вибропресс Мастек-Атлант запущен в серийное производство. Применение оригинальных конструктивных решений, увеличенной зоны формования, более мощного вибростола, позволяет существенно расширить возможности вибропресса. Новая модель вибропресса наверняка заинтересует заказчиков, которым нужен мощный компактный вибропресс для производства бордюров, с широкой номенклатурой выпускаемых изделий, простой, надежный и неприхотливый в эксплуатации, по выгодной цене.

Вибропрессующее оборудование Мастек предназначено для изготовления бетонных изделий (стеновые камни, тротуарная плитка, бордюры, облицовочный камень и т.д.) методом объемного вибропрессования.

Исходным сырьем для вибропрессования служит жесткая бетонная смесь, состоящая из заполнителя (песок, щебень), вяжущего (цемент) и воды. В процессе формования смесь уплотняется в форме с необходимыми размерами и конфигурацией. Отформованные изделия извлекаются из формы и вылеживаются в течение определенного времени, при соблюдении температурно-влажностного режима.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ВИБРОПРЕССА «МАСТЕК-АТЛАНТ»

Производительность при изготовлении:

— бордюра дорожного 1000*180*300 мм

пог.м/ч

160

— бордюра тротуарного 1000*80*200 мм

пог.м/ч

560

— стеновых камней 390*190*188 мм

шт/ч

560

— тротуарной плитки 200*100*70 мм

кв.м/ч

65

Размеры установки (длина*ширина*высота)

мм

7250*2850*3050

Масса установки

кг

2700

Размер зоны формования (длина*ширина)

мм

1000*600

Высота формуемых изделий

мм

50-300

Установленная мощность

кВт/ч

11,0

Давление в гидросистеме

мПа

12

Емкость приемного бункера

куб.м

1,2

Обслуживающий персонал

чел

3-4

СТОИМОСТЬ ОБОРУДОВАНИЯ МАСТЕК-АТЛАНТ (НДС не применяется):

Установка Мастек-Атлант, с одним штатным комплектом п/матрица:

1 700 000 руб.

Дополнительный комплект п/матрица:

от 94 380 руб.

Примечание: установка Мастек-Атлант может поставляться в комплекте с бетоносмесителем по выбору заказчика. Для укомплектования установки рекомендуем бетоносмесители БП-1Г-450 (одновальный, емк.450 л), либо БП-2Г-375 (двухвальный, емк.375 л). Возможны различные схемы расположения бетоносмесителя (со скипом, с ленточным конвейером, на подставке, на эстакаде и т.п.), схема расположения подбирается индивидуально, с учетом особенностей помещения Заказчика.

В дополнение к базовой комплектации установка может доукомплектовываться прессом для колки камней, рольгангом, ленточным конвейером, дозирующими устройствами для точной дозации инертных, цемента, воды.

ПРИНЦИП ДЕЙСТВИЯ ВИБРОПРЕССА МАСТЕК-АТЛАНТ:

Установка расположена на специальной раме. Винтовые домкраты обеспечивают регулировку установки по высоте, что позволяет производить изделия с высотой от 50 до 300 мм. В настоящее время разработано свыше 300 видов формообразующей оснастки для производства различных видов изделий на вибропрессах Мастек. Количество их постоянно увеличивается, и оно не ограничено представленной номенклатурой материалов (мы изготавливаем пуансон-матрицы по эскизам заказчика). Загрузка бетонной смеси из бетоносмесителя в приемный бункер установки осуществляется с помощью ленточного конвейера (либо непосредственно из смесителя, расположенного на эстакаде). Заполнение смесью матрицы производится при небольшой вибрации, с помощью загрузчика. Хорошее уплотнение смеси достигается применением мощного вибростола. Полный цикл формовки длится около 30 секунд. Подача и уборка поддонов из зоны формования осуществляется с помощью гидравлического толкателя.

9.1.Прямое экспонирование сухого пленочного фоторезиста

Рис.38. Разница в требуемом количестве операцийдля ПЭ и традиционного оптического экспонирования.

Прямое экспонирование (ПЭ) – это экспонирование ФР по программе, сфокусированным лучем лазерного или светодиодного источника (замена материального ФШ на виртуальный). При использовании прямого экспонирования в техпроцессе изготовления печатных плат необходимо выполнить несколько дополнительных операций свойственных традиционному процессу изготовления печатных плат – его фотолитографическому этапу.

Необходимо предварительно нанести сплошной слой светочувствительного материала (СПФ или паяльной маски ). И после экспонирования выполнить технологические операции проявления, а затем травления или задубливания.

Как технологическая операция ПЭ появилось в прошлом десятилетии, но на первоначальном этапе не получило широкого распространения, т.к. требовало использования специальных дорогостоящих в то время ФР.

Совершенствование оборудования ПЭ шло в 2-х направлениях:

— создание источников излучения способных экспонировать стандартные фоторезисты;

— отработка конструктивных схем установок в части использования более удобных в эксплуатации и обслуживании источников излучения (переход от твердотельных лазерных источников экспонирования на светодиодные).

Как только эти цели были достигнуты, произошел резкий всплеск распространения этого вида оборудования.На рис. 38 показана разница в требуемом количестве операций для ПЭ и традиционного оптического экспонирования.

Слева представлен процесс традиционного оптического экспонирования, состоящий из большого числа операций: изготовление фотошаблона (отрисовка и проявление), хранение фотошаблонов, их контроль время от времени (контроль требуется, если превышен нормативный срок хранения) и экспонирования фоторезиста.

Справа процесс прямого экспонирования, для которого требуются только программы, по которым происходит экспонирование.

Т.о. техника прямого экспонирования позволяет избавиться от набора оборудования и технологических операций изготовления материальных фотошаблонов в производстве печатных плат.

Хорошо зарекомендовала себя на рынке оборудования , представленная на рис.39 установка прямого экспонирования Ledia ф. SCREEN.

Рис.39. Установка прямого экспонирования Ledia ф. SCREEN

Она заменяет несколько этапов технологии изготовления печатных плат от процесса изготовления фотошаблонов, до экспонирования. Благодаря использованию СД с разными длинами волн с возможностью регулирования интенсивности свечения каждого СД на установке можно подобрать оптимальные режимы экспонирования различных марок СПФ и паяльных масок. Это высокопроизводительная и технически совершенная установка ПЭ , особенно в части экспонирования ПМ. У нее высокая прецизионность и точность позиционирования, большое рабочее поле (до 610х661мм).

Использование этой установки позволяет снизить инвестиционную и эксплуатационную нагрузку на производство, особенно для многономенклатурного производства. Нет необходимости приобретать и содержать оборудование для изготовления, хранения и аттестации большого количества ФШ.

Для лабораторных условий производства хорошо подойдет представленная на рис.40 установка ПЭ UV-P50 ф. Limata. Особенностью установки является работа с относительно маленькими заготовками (18′х12′) и относительно невысокая производительность. Это единственная в своем роде бюджетная система для производства прототипов и малых серий в условиях, когда не требуется высокая производительность.

При этом на всех установках прямого экспонирования можно использовать также и специальные фоторезисты, тем более, что сегодня их цена не сильно отличается от цены стандартных фоторезистов, используемых для оптического экспонирования. В любом случае производительность установок прямого экспонирования при работе со специальными фоторезистами будет больше чем при работе с стандартными фоторезистами, применяемыми при традиционном оптическом экспонировании. Справедливости ради надо упомянуть, что некоторые производители печатных плат выбирают именно этот вариант, компенсируя увеличение издержек на приобретение несколько более дорогого специального фоторезиста, уменьшением трудоемкости на операции прямого экспонирования.

В любом случае при экспонировании рисунка СПФ (травильного фоторезиста) прямое экспонирование за счет фокусировки луча светодиодного источника позволяет с легкостью получать прецизионный рисунок проводников соответствующий 5-6-7 классу точности по ГОСТ 53429 — 2009.

Описание и назначение АВО

АВО (воздушные холодильники) применяют для осуществления необходимых тепловых процессов, таких как:

- Охлаждение газов и жидкостей;

- Конденсация газа;

- Конденсация пара-жидкостных сред.

По принципу действия АВО относят к поверхностным аппаратам, а по способу передачи теплоты к рекуперативным.

Использование аппаратов воздушного охлаждения в технологических процессах нефтеперерабатывающих заводов широко распространено.

АВО можно отнести к аппаратам поверхностного типа, где в качестве хладагента используют атмосферный воздух. Данные аппараты рассчитаны на работу в широком диапазоне рабочих давлений. Давление аппарата определяет охлаждаемая среда и ее температура.

Стоимость прессов

Ниже представлена таблица цен на вибропрессы компании Монолит по Москве и московской области.

| Вибропресс | Комплектация | Стоимость, рубли |

| Мастек-Лидер с горизонтальной/вертикальной разгрузкой | Базовая | 2 000 000 |

| Мастек-Лидер с универсальной распалубкой | Бетоносмеситель на эстакаде, скиповый подъемник | 2 500 000 |

| Мастек-Атлант с горизонтальной разгрузкой | Базовая | 2 260 000 |

| Мастек-Атлант | Бетоносмеситель на эстакаде с ленточным конвейером для подачи смеси, скиповый подъемник, превмопривод для шибер-заслонки и компрессор | 3 000 000 |

| Мастек-Несушка с ковшом | Бункер 0,9 м 3 | 1 500 000 |

| Мастек-Несушка с устройством для самозагрузки | Бетоносмеситель со скиповым подъемником, тележки для загрузки сырья, клещи для уборки изделий | 1 900 000 |

| Мастек-Метеор | Приемный бункер 300 л | 370 000 |

| Мастек-Мини | Питание от сети 380 В | 270 000 |

Монолит выпускает сложное строительное оборудование уже более четверти века. За это время был накоплен огромный опыт, разработаны уникальные технологические узлы, реализованные в большинстве агрегатов. На этом фоне особенно удивляют неоднозначные отзывы на их продукцию. Встречаются как положительные, так и резко негативные. Причем это касается не только б/у изделий, но и новых, а также методов работы непосредственно завода.

Станислав Волшин, Набережные Челны.

Источник

Рама — грузоподъемник

|

Грузоподъемник автопогрузчика 4045М. |

Рамы грузоподъемника сварные из стоек и поперечных балок.

Рамы грузоподъемника в зависимости от поперечных связей могут быть одно -, двух — и многоконтурными. Как известно из строительной механики, каждый замкнутый контур стержневой системы содержит три неизвестных, поэтому раскрытие статической неопределимости рам представляет некоторые трудности.

|

Грузоподъемник автопогрузчика 4009. |

Рама грузоподъемника в автопогрузчике 4008 имеет другую по сравнению с рассмотренными конструкцию.

|

Технические характеристики электропогрузчиков большой грузоподъемности. |

Рама грузоподъемника расположена сзади ведущих колес, что обеспечивает удобство монтажа и эксплуатации узлов и агрегатов электропогрузчика. В задней части погрузчика расположен задний управляемый мост.

Рамы грузоподъемников изготовляют из швеллеров и как запасные части поставляют в комплекте без деталей управления, катков и цепи. Катки, цилиндры, гидравлические пружины и другие узлы рамы поставляют отдельно.

Все рамы грузоподъемника выполнены из сварного двутавра.

Конструкции рам грузоподъемника показаны на рис. 9.26. Здесь ролики-блоки 21 грузовых цепей выполнены с цилиндрической проточкой посередине, образующей два борта. У стоек неподвижной рамы 31 и 9, 17 подвижной рамы полки швеллерных профилей обращены внутрь. На их внутренних поверхностях закреплены направляющие с овальной поверхностью, по которым своими опорными желобчатыми катками перемещаются соответственно выдвижная рама и каретка. Раму и каретку предохраняют от поперечных перекосов специальные поддерживающие ( боковые) ролики, вращающиеся на подшипниках скольжения. Опорные катки и ролики-блоки смонтированы на подшипниках качения. Крепление их резьбовых наконечников к раме каретки осуществляется гайками с контргайками, что позволяет при необходимости регулировать натяжение цепей.

Наклон рамы грузоподъемника осуществляется двумя поршневыми гидроцилиндрами двустороннего действия, шарнирно закрепленными над кабиной на двух литых Г — образных кронштейнах. Эти кронштейны опираются на раму автопогрузчика позади кабины. Более высокое, чем обычно, приложение усилий от штоков гидроцилиндров наклона на раму грузоподъемника уменьшает действующие на нее изгибающие моменты.

Стойки рам грузоподъемника изготовляются из специальной с гали и имеют профиль швеллера и двутавра. Грузоподъемник при высоте подъема до 3 3 и 4 5 м соответственно двухрамный и трехрамный. Наклон телескопической рамы осуществляется двумя поршневыми гидроцилиндрами двустороннего действия. Подъемный цилиндр — плунжерный, при высоте подъема 4 5 м — телескопический. Рабочая жидкость нагнетается шестереночным насосом. По заказу потребителя электропогрузчики поставляются с трехсекционным или четырехсекционным ( при использовании рабочих приспособлений с гидроприводом) гидрораспределителем, а также с предохранительными блоками, содержащими электромагнитные клапаны против перегрузок на всех высотах подъема.

Наклон рамы грузоподъемника вперед или назад происходит при нажатии рычага наклона золотникового распределителя. При его нажатии вперед или назад автоматически включается электродвигатель насоса, и производится наклон. При возвращении рычага наклона в нейтральное положение электродвигатель насоса автоматически отключается.

Наклоны рамы грузоподъемника вперед и назад производит вертикально расположенный гидравлический цилиндр двухстороннего действия, шток которого соединен с кронштейном рамы.

Наклоны рамы грузоподъемника от вертикального положения вперед и назад осуществляются парой гидравлических цилиндров двухстороннего действия.

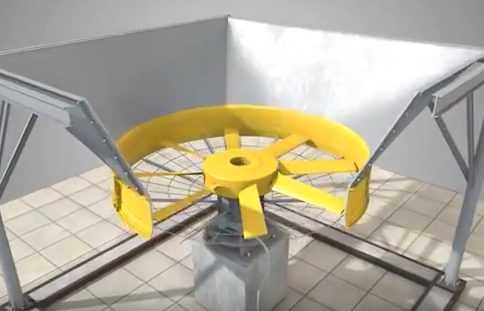

Принцип действия

Воздух нагнетается лопастями рабочего колеса вентилятора в межтрубное пространство. Лопасти рабочего колеса вентилятора находятся в цилиндрическом коллекторе, который предназначен для направления потока воздуха.

Коллектор соединяется с теплообменной секцией с помощью диффузора. Диффузор представляет собой перевернутую четырехугольную пирамиду и способствует выравниванию скоростей потока воздуха перед входом в секцию.

Диффузор коллектора вентилятора крепится к раме. К этой же раме крепятся теплообменные секции. Вентилятор с двигателем находится на специальной раме.

Воздух, проходя сквозь секцию, нагревается, а продукт в трубах охлаждается или конденсируется.

Для изменения расхода воздуха на секции АВО на вентиляторе устанавливается регулятор скорости вращения лопастей или частотный преобразователь.

Дополнительно регулировать объем подаваемого воздуха можно при помощи изменения угла поворота лопастей вентилятора или установкой специальных устройств – жалюзей. Расположены они сразу после теплообменных секций и регулируется либо вручную либо при помощи электромеханического привода.

Конструкции АВО и количество секций теплообмена могут быть различными но принцип действия всегда остается одним и тем же.

Особенности конструкций АВО

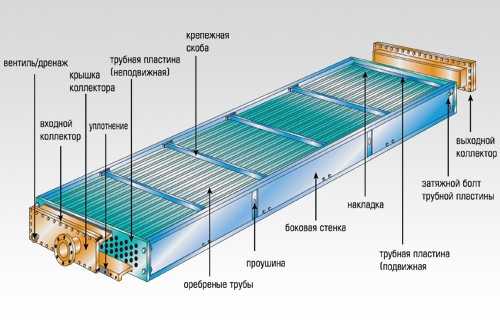

АВО состоит из следующих основных частей:

- Секций теплообменных оребренных труб

- Системы подачи воздуха

- Опорных металлоконструкций

Секции АВО представляют собой пучок из оребренных труб, собранных в трубной решетке и закреплённые методом развальцовки с- или без- обварки. Трубная решетка соединяется с коллектором, к которому в свою очередь подводят трубопроводы, падающие или отводящие охлаждаемую среду.

Секции АВО состоят из труб с оребрением, которое выполняется методом накатки или навивки. На российских НПЗ чаще используют накатные ребра, получаемые выдавливанием ребер из алюминиевой трубы надетой на стальную. Такие трубы имеют увеличенный коэффициент теплопередачи по сравнению с гладкими, что позволяет компенсировать низкую теплоотдачу воздуха.

Система подачи воздуха включает в себя:

- рабочее колесо вентилятора

- электродвигатель с фундамертом

- диффузор электровентилятора

- предохранительную сетку

Секции аппарата устанавливают на опорные металлоконструкции, система подачи воздуха крепится снизу.

По требованию заказчика для ремонта аппарата могут быть допоставлены отдельные части:

- теплообменная секция

- трубный пучок (секции без крышек, прокладок)

- крышка секции

- колесо вентилятора

- лопасть вентилятора

- жалюзи

- увлажнитель воздуха

- комплект форсунок для увлажнения воздуха

- подогреватель воздуха

Дополнительно аппарат может быть оснащен:

- пневмоприводом жалюзи

- позиционером к пневмоприводу жалюзи

- увлажнителем

- подогревателем воздуха