Комплект оборудования электродуговой металлизации ТСЗП SPARK 400

Назначение комплекта оборудования:

Основное назначение — автоматизированное нанесение защитных металлических покрытий на особо сложные поверхности деталей и оборудования. Отличается большим набором настроек, удобством в эксплуатации и легкостью обучения работе. Кроме того, возможно использование в составе автоматизированных комплексов.

Группа компаний ТСЗП осуществляет поставку установок и комплексов, оборудуя их промышленными роботами Kuka и ABB, манипуляторами, вращателями, шумозащитными камерами, системами вытяжно-проточной вентиляции и воздушными фильтрами. Кроме того, мы осуществляем техническое обслуживание, поставку запасных частей и выполняем наладку комплексов напыления. Вы всегда можете обращаться к нам за квалифицированной помощью.

Материалы:Zn, Al, ZnAl15, Стали, Cu, Бронза, NiCr, Sn, Mo, Cu, Monel, Шнуровые материалы.

Комплектация оборудования электродуговой металлизации ТСЗП SPARK 400:

- Ручной пистолет SPARK 400 с системой открытых и закрытых сопел

- Распыление проволоки осуществляется за счет сжатого воздуха

- Регулируется на диаметр 1,6, 2,0 и 2,5 мм

- Набор шлангов подачи сжатого воздуха, комплектуется фитингами

- Подающий шланг длиной 5 м имеет с одной стороны быстро-съемное соединение

- Набор инструмента для обслуживания комплекта оборудования

- Документация

- Устройство для размотки проволоки

- Панель управления технологическим процессом

Технические характеристики:

| Диаметр проволоки: | 1,6 / 2,0 / 2,5 мм |

| Напряжение: | 70 V (max) |

| Потребляемый ток: | 400 А (max) |

| Содержит встроенный предохранитель на 32 А | |

| Производительность при напылении цинка: | 32 кг/ч |

| Производительность при напылении алюминия: | 9 кг/ч |

| Производительность при напылении стали: | 16 кг/ч |

| Производительность при напылении меди: | 11 кг/ч |

Технология газопламенного напыления

Технология проволочного газопламенного напыления, которую наиболее широко используют в промышленности, должна отвечать следующим требованиям.

Сжатый воздух, используемый для распыления расплавленной проволоки, должен быть сухим и не содержать масла. Давление сжатого воздуха должно быть не менее 0,4 МПа (4 физических атмосферы).

Перед напылением необходимо тщательно осмотреть поверхность. Если в результате осмотра установлено, что на ней имеются следы влаги, окисная пленка, окалина и другие загрязнения, необходима вторичная обдувка абразивными материалами. Первый слой покрытия напыляют в течение 4 часов после обдувки. Окончательное напыление покрытия до требуемой толщины должно быть проведено не более чем через 8 часов после предварительной обработки.

Зажигать горелку и выводить ее на рабочий режим необходимо вдали от напыляемой поверхности. Расстояние от горелки до поверхности детали обычно составляет 75…250 мм. Выбор величины этого расстояния зависит от напыляемого материала и диаметра проволоки, а также от свойств напыляемого покрытия. При очень малом расстоянии может возникнуть опасность коробления основы под действием термических напряжений. Когда же расстояние слишком большое, температура летящих частиц снижается, что приводит к образованию рыхлого покрытия и уменьшению прочности сцепления с основой, что может вызвать отделение покрытия от основы.

При порошковом напылении керамики расстояние от среза сопла горелки до основы составляет 150…200 мм, а в случае напыления пруткового материала это расстояние около 75 мм.

Наибольшая деформация напыляемых частиц при соударении с поверхностью основы происходит, если горелка установлена относительно нее под углом 90°. Когда невозможно обеспечить этот угол, покрытие получается с несколько худшими характеристиками. Допустимый угол наклона горелки, при котором можно наносить покрытие, составляет не менее 45°.

При напылении режим работы горелки, скорость перемещения и расстояние напыления должны поддерживаться постоянными. Обычно скорость перемещения горелки или основы при напылении на плоские поверхности составляет от 10 до 25 м/мин, а шаг перемещения горелки – 6…12 мм.

В случае перегрева поверхности основы при напылении происходит снижение прочности сцепления покрытия. Как правило, температура поверхности напыляемой детали не должна превышать 260 °С. Для контроля температуры основы можно воспользоваться, например, термопарами, термокарандашами или термокрасками, которые наносят на деталь в непосредственной близости от места напыления. Для предотвращения перегрева при напылении обрабатываемую основу можно охлаждать воздухом.

При температуре напыляемой поверхности, близкой к 0 °С и ниже, проводить напыление не рекомендуется, так как покрытие может отслоиться. Для того чтобы покрытие не растрескалось, необходимо предварительно нагреть основу до температуры 100…120 °С. От способа предварительной обработки основы в значительной степени зависит толщина наносимого покрытия. Нарезка резьбы на напыляемой поверхности позволяет наносить более толстые покрытия по сравнению с подготовкой поверхности обдувкой абразивными материалами.

При механическом перемещении напыляемого изделия или горелки процесс напыления принимает более устойчивый характер и покрытие можно получить более однородным. Для напыления на валы часто используют токарные станки. Обычно в этих случаях горелку устанавливают на суппорте. После напыления на этом же станке, не вынимая детали, можно произвести ее обточку или шлифование. При напылении покрытий на большие партии изделий процесс напыления желательно автоматизировать.

Покрытие, полученное после напыления, по своей структуре является в значительной степени пористым. Пористость его можно в некоторых случаях эффективно использовать. Заполнять поры можно путем нанесения на покрытие слоя краски, пропиткой покрытия специальными составами или проплавлением его, если оно получено из самофлюсующихся сплавов. Для улучшения механических свойств и термостойкости покрытия его можно подвергнуть также термической обработке. Однако наиболее широкое применение находят плотные покрытия.

Где используют плазменную металлизацию

Поскольку напыляемым материалом может служить практически любой сплав или металл, ионно-плазменное напыление широко используют в различных отраслях промышленности, а также для проведения ремонтно-восстановительных работ. Любой металл в виде порошков подается в плазменные установки, где под воздействием высокотемпературной плазмы расплавляется и проникает в обрабатываемую металлическую поверхность в виде тонкого слоя напыления. Сферы применения диффузной металлизации:

- детали для авиационной, космической и ракетной промышленности;

- машиностроительное оборудование и энергетическая отрасль;

- металлургическая и химическая отрасль промышленности;

- нефтедобывающая, нефтеперерабатывающая и угольная отрасль;

- транспортная сфера и производство приборов;

- ремонт и реставрация машин, оборудования, изношенных деталей.

Когда струя плазмы и порошков проходит по электродуге и осаживается на обрабатываемой поверхности, образованный слой приобретает важные качественные и эксплуатационные характеристики:

- жаростойкость;

- жаропрочность;

- коррозийную устойчивость;

- электроизоляцию;

- теплоизоляцию;

- эрозийную прочность;

- кавитационную защиту;

- магнитные характеристики;

- полупроводниковые свойства.

Высокоскоростное газопламенное напыление (HVOF «High Velocity Oxygen Fuel Spraying»)

Высокоскоростное газопламенное напыление по праву считается наиболее современной из технологий напыления. В странах Европы и Северной Америки высокоскоростное напыление практически вытеснило гальванику и методы вакуумного напыления во многих отраслях. Твердосплавные покрытия, нанесенные методами высокоскоростного напыления, по всем статьям превосходят гальванические покрытия, процесс создания которых признан чрезвычайно канцерогенным.

В начале 80-х годов прошлого века появились установки высокоскоростного напыления, более простые по конструкции и основанные на классической схеме жидкостного реактивного двигателя, со скоростью газового потока более 2000 м/с.

Плотность покрытий достигает при этом 99 %. В качестве наносимого материала используют порошки карбидов, металлокарбидов, сплавов на основе Ni, Cu и др. Для увеличения скорости частиц увеличивают скорость истечения продуктов сгорания путем повышения давления в камере сгорания до 1,5 МПа, а в конструкцию горелки вводят сопло Лаваля. На рис. 3 представлена схема распылителя системы высокоскоростного напыления.

В результате порошкового напыления образуется надежное, долговечное покрытие, обладающее отличными эксплуатационными свойствами. В том числе устойчивостью к коррозии, истиранию, ударам и другим внешним воздействиям. Оно продлевает срок службы изделий на десятки лет. При этом стоимость такого защитного покрытия гораздо ниже, чем аналогичного гальванического.

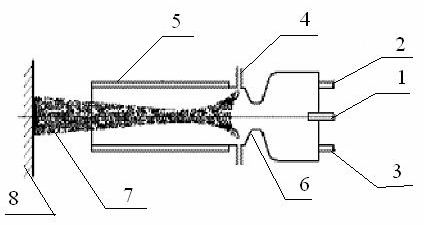

Рис. 3. Схема высокоскоростного напыления порошка: 1 – канал осевой подачи порошка; 2 – подача кислорода; 3 – подача топлива; 4 – канал радиальной подачи порошка; 5 – ствол горелки; 6 – сопло Лаваля; 7 – струя разогретого порошка; 8 – напыляемая поверхность

Назначение и применение метода

Газопламенное напыление широко применяется в различных отраслях современной промышленности. С помощью технологии выполняют следующие работы:

- нанесение антикоррозийного покрытия;

- восстановление баббитового слоя подшипников;

- создание электропроводящего или электроизоляционного слоя;

- декоративная обработка различных поверхностей;

- устранение дефектов цветного и черного литья;

- ремонт деталей вращения: валов, цапф или кулачков.

Свойства поверхности зависят от типа состава. Например, для повешения жаростойкости поверхности применяют газопламенное напыление алюминиевым порошком. Такая процедура называется алитированием.

Нанесение детонационных покрытий

Метод детонационного нанесения покрытий основан на высокоскоростном ударном взаимодействии нагретых до высоких температур частиц порошка напыленного материала с подложкой (рис. 5).

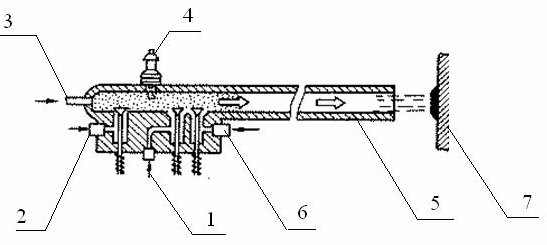

Рис. 5. Схема детонационной установки с внутренним смесеобразованием: 1 – клапан подачи ацетилена; 2 –клапан подачи азота; 3 – канал подачи порошка; 4 – свеча зажигания; 5 – ствол пушки; 6 – клапан подачи кислорода; 7 – мишень

Детонационная установка с внутренними смесеобразователями представляет собой водоохлаждаемый ствол длиной 1…1,8 м с внутренним диаметром от 10 до 40 мм. В ствол подается смесь кислорода и ацетилена вместе с порцией порошка. Взрываемая газовая смесь воспламеняется при помощи электрического импульса, и детонационная волна перемещается по стволу, ускоряя и нагревая порошок. Частицы порошка ускоряются до скорости 500…1000 м/с и ударяются в деталь, образуя пятно напыленного покрытия. Затем ствол очищается азотом, и процесс повторяется. Процесс напыления осуществляется циклически (4…10 циклов в секунду). Детонационные покрытия обеспечивают повышение эксплуатационных свойств и ресурса работы узлов, машин и механизмов, восстанавливают изношенные детали (до 1 мм на сторону).

Материалы покрытий:

- металлы и их оксиды, карбиды, бориды, нитриды;

- твердые сплавы;

- композитные порошки.

Комплекс детонационного напыления «ГРОМ-3М»

Комплекс «ГРОМ-3М» предназначен для восстановления дорогостоящих и дефицитных деталей машин, механизмов, работающих в условиях интенсивного износа (рис. 6).

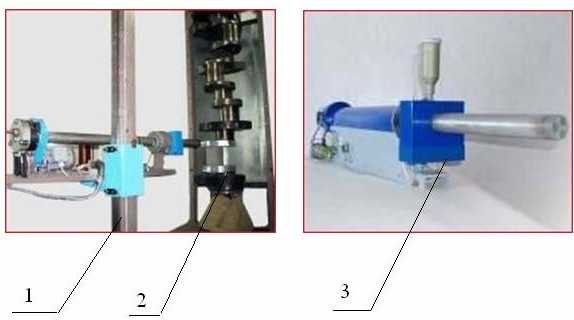

Рис. 6. Комплекс детонационного напыления «Гром-3М»: 1 – стойка для установки пушки; 2 – напыляемая деталь (коленвал); 3 – трехствольная пушка с порошковым питателем

В состав оборудования входят:

- пушка детонационная;

- защитная звукоизолированная камера;

- манипулятор для перемещения деталей;

- стойка управления.

Комплекс «ГРОМ-3М» позволяет:

- восстанавливать изношенные поверхности коренных и шатунных шеек коленчатых валов двигателей внутреннего сгорания, а также любых тел вращения;

- наносить износостойкие покрытия с заданными свойствами;

- существенно повысить эксплуатационный ресурс восстановленных деталей;

- в 2…3 раза снизить затраты при ремонте оборудования за счет отказа от приобретения новых узлов и деталей машин и механизмов.

Технические характеристики

- Габаритные размеры напыляемых деталей:

- длина, мм 1700

- диаметр, мм 500

- Масса напыляемых деталей, кг не более 350

- Вертикальное перемещение пушки, мм 1900

- Скорость перемещения пушки, м/с 5…50

- Скорость вращения напыляемой детали, об./мин 1…75

- Скорострельность пушки, цикл/с 17

- Количество стволов, шт. 3

- Толщина наносимого слоя, мм 0,01…3

- Адгезия, кг/мм2 10…30

- Твердость наносимых слоев, ед. НRC до 65

- Рабочие газы:

«топливо» – пропан-бутан

«окислитель» – кислород

«продувка» – воздух

- Напряжение питания, В 3×380

- Потребляемая электрическая мощность, кВт не более 1

Напыление порошкового материала

Напыляемый порошок поступает в горелку сверху из бункера через отверстие, разгоняется потоком транспортирующего газа (смесь «кислород – горючий газ») и на выходе из сопла попадает в пламя, где происходит его нагревание. Увлекаемые струей горячего газа частицы порошка попадают на напыляемую поверхность. В порошковых горелках, как и в проволочных, подача напыляемого материала в пламя и разгон образующихся расплавленных частиц может производиться при помощи струи сжатого воздуха.

В большинстве случаев в качестве горючего газа используют ацетилен. Можно также применять пропан, водород. Для напыления пластмасс чаще применяют пропан.

К агрегатам, в которых напыляемый материал подают в виде порошка, относят газопламенную горелку типа Rototec-80 швейцарской фирмы Castolin-Eutectic (рис. 2).

Рис. 2. Газопламенная горелка Rototec-80

Напыляемый материал с размером частиц до 100 мкм засыпают в специальную ёмкость конусообразной формы. Конструктивно газопламенная горелка выполнена таким образом, что при её работе ёмкость с порошком находится в верхней части от газового канала. Поэтому, кроме инжекции, значительную роль в равномерной подаче порошка в область нагрева играет сила гравитации. Горелка выполнена в переносном варианте. Габариты кейса 50030080 мм. При распылении порошковых материалов с различными теплофизическими свойствами у горелок предусмотрено регулирование рабочей смеси газов, что позволяет получать качественные покрытия как из тугоплавких (Al2O3 и TiO2), так и легкоплавких (бронза, баббит) материалов.

С помощью этой горелки можно осуществлять восстановление геометрических размеров посадочных мест крупногабаритных валов под подшипники качения и скольжения, коренных и шатунных шеек коленчатых валов ДВС, дизельных машин и компрессорных установок.

НОВОСТИ

Подробнее

01.03.2017 Фотоника. Мир лазеров и оптики-2017

Компания ТСЗП приняла участие в Круглом столе «Селективное лазерное спекание и лазерная наплавка: области применения» 12-й международной специализированной выставки лазерной, оптической и оптоэлектронной техники «Фотоника. Мир лазеров и оптики-2017», проходящей с 28 февраля по 3 марта 2017 года в павильоне № 7 ЦВК «Экспоцентр» в Москве.

Подробнее

01.04.2015 II Международный технологический форум «Инновации. Технологии. Производство»

С 23 по 25 марта в городе Рыбинск состоялся II Международный технологический форум «Инновации. Технологии. Производство».

Подробнее

24.03.2015 9 апреля 2015 года ЗАО «Плакарт» примет участие в конференции на территории технопарка «Сколково»

Тема конференции: «Координация действий участников российского рынка энергетического оборудования, нацеленных на создание инновационных решений для повышения эффективности в области генерации электрической и тепловой энергии».

Проволочное и прутковое напыление

В обоих случаях напыляемый материал в виде проволоки или прутка подается через центральное отверстие горелки и расплавляется в пламени. Струя сжатого воздуха распыляет расплавленный материал на мелкие частицы, которые осаждаются на обрабатываемой поверхности. Подача проволоки производится с постоянной скоростью роликами, приводимыми в движение встроенной в горелку воздушной турбиной, работающей на сжатом воздухе, используемом для напыления, или электродвигателем через редукционный механизм. При этом необходима точная регулировка скорости вращения турбины или электродвигателя.

При использовании воздушной турбины трудно производить точную регулировку скорости подачи проволоки, однако в этом случае горелка более компактна и имеет меньшие габариты. Поэтому воздушные турбины используют в горелках, которые предназначены для ручного напыления. Горелки с электрическим двигателем позволяют более точно регулировать подачу проволоки и поддерживать ее постоянную скорость. Однако такие горелки имеют значительную массу, поэтому их устанавливают в механизированных установках для напыления. Диаметр напыляемой проволоки обычно не превышает 3 мм. При напылении металлов с низкими температурами плавления (алюминий, цинк и т. д.) горелками с повышенной производительностью диаметр проволоки может составлять 5…7 мм.

Для распыления металлических проволок диаметром от 1,5 до 4,0 мм и гибких шнуровых материалов диаметром от 3,0 до 5,0 мм применяется многофункциональная установка газопламенного напыления «Техникорд ТОП-ЖЕТ/2» (рис. 1). С ее помощью можно наносить покрытия для защиты поверхности деталей от различных видов изнашивания, кавитации, коррозионного воздействия различных сред, а также ремонта изношенных деталей с одновременным улучшением эксплуатационных свойств поверхности.

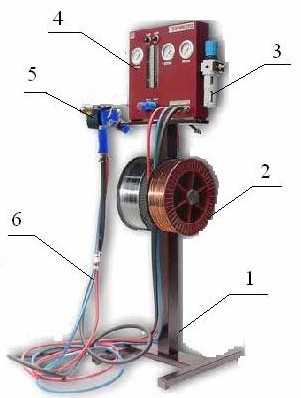

Рис. 1. Установка газопламенного напыления «Техникорд ТОП-ЖЕТ/2»: 1 – стойка; 2 – катушка с проволокой; 3 – блок подготовки воздуха; 4 – пульт управления газами; 5 – горелка «ТОП-ЖЕТ/2»; 6 – шланги

Установка включает пистолет-распылитель «ТОП-ЖЕТ/2», пульт управления рабочими газами, смонтированный на стойке. На стойке предусмотрены крепления для установки двух стандартных катушек с проволокой или шнуровым материалом. Пистолет-распылитель соединяется с пультом управления рабочими газами резинотканевыми рукавами с быстросъемными разъемами для кислорода, горючего газа и сжатого воздуха. Кислород и горючий газ подаются по рукавам на пульт управления от стандартных газовых баллонов, оснащенных редукторами. Сжатый воздух, подаваемый от компрессора, предварительно очищается от следов масла и влаги, после чего поступает по рукаву на вход блока подготовки воздуха и через пульт управления рабочими газами подается в горелку.

Назначение комплекса оборудования для высокоскоростного напыления ТСЗП-HVOF-K2:

Нанесение износостойких, коррозионно-стойких, уплотнительных покрытий из карбидов вольфрама и хрома, металлов и сплавов, наноструктурированных материалов методом высокоскоростного газопламенного напыления.

Используется в авиации для напыления деталей шасси, планерной части, в автомобильной промышленности для деталей двигателя и трансмиссии, в металлургии для защиты от износа кристаллизаторов и транспортирующих роликов рольгангов, в полиграфии и деревообработке для хромирования каландровых и анилоксовых валов, в нефтегазовой промышленности для защиты от запорной арматуры.

Установки для нанесения металла.

Технология нанесения металлов на поверхность деталей использует газодинамический метод нанесения металлов покрытий, который состоит в том, что твердые частицы металла, движущиеся со сверхзвуковой скоростью, прочно закрепляются на поверхности при соударении с нею. Сверхзвуковые скорости придаются частицам оборудования ДИМЕТ с помощью сжатого воздуха (компрессор). Технология является новой, и ранее в промышленности не использовалось. Технология позволяет наносить металлические покрытия не только на металлы, но и на стекло, керамику, камень, бетон. К настоящему времени технология ДИМЕТ позволяет наносить покрытия из алюминия, цинка, меди, олова, свинца, баббитов, никеля.

|

Оборудование газодинамического нанесения металлических покрытий ДИМЕТ |

||

|

ДИМЕТ — 404 |

Малогабаритное универсальное оборудование для ручной или частично автоматизированной работы. |

377 600 руб. |

|

|

Портативное универсальное оборудование для ручной работы. |

338 660 руб. |

|

ДИМЕТ — 412 |

Портативное оборудование для ручной работы. |

245 440 руб. |

|

ДИМЕТ — 421 |

Малогабаритное универсальное оборудование для автоматизированной или ручной работы. Пять рабочих режимов, два стабилизированных порошковых питателя ПВ45, |

454 300 руб. |

Дополнительные устройства для оборудования ДИМЕТ

| Сопло СК30 | Круглое сопло для использования с износостойкими керамическими вставками К30. Повышенный расход воздуха. | 5 428 руб. |

| Узел поворота сопла УП90 | Соединительное устройство для крепления сопла на напылителе под углом 45 (УП45) и 90 (УП90) градусов. | 1 652 руб. |

| Удлинитель У400 | Соединительное устройство для выноса сопла от напылителя на расстояние 400мм | 6 490 руб. |

|

Сопловой блок СББ-03 |

Набор компонентов для напыления баббита с использованием оборудования ДИМЕТ моделей 402, 403, 404, 405, 412, 421. |

23 340 руб. |

Где применяется?

За счет небольших размеров установок «Димет» и отсутствия особых требований к условиям применения использовать аппарат можно практически повсеместно:

- на предприятиях самого разного формата: от микропроизводств до крупных промышленных цехов;

- в помещениях, под открытым небом, в полевых условиях.

Купить оборудование для газодинамического напыления металла «Димет» можно и с целью применения на нескольких объектах. Этому способствует мобильность и компактность установки, а также возможность создания одним агрегатом разных типов металлизации с различной плотностью и пористостью.

Оборудование для газодинамического напыления «Димет» целесообразно купить для выполнения следующих работ:

- Защита от коррозии;

- Подготовка изделия для пайки за счет нанесения дополнительного слоя металла;

- Герметизация емкостей для хранения, транспортировки, эксплуатации веществ в жидком и газообразном состоянии;

- Восстановление геометрии и объема деталей;

- Нанесение электропроводящих покрытий;

- Широкий перечень авторемонтных работ;

- Специальное применение (герметизация сварных швов в криогенной технике, покрытие инструмента для предотвращения искрения, восстановление деталей и узлов газоперекачивающих агрегатов, повышение теплоизлучения нержавейки, предотвращение схватывания резьбовых соединений, декорирование и дизайн).

Состав оборудования

- Блок — соединитель

- Комплект ЗИП

- Комплект технической документации

Система управления установкой — на базе контроллера Simatic S7-300

Система управления смонтирована в пылезащищенном шкафу

Модульная система контроллера позволяет использовать огромный спектр дополнительных коммуникационных и функциональных модулей, которые расширяют возможности ЦПУ.

Установка управляется с панели оператора. На ней отображаются параметры протекающих процессов, и осуществляется их контроль. Машинные данные преобразуются в кривые, гистограммы и графические объекты, которые меняют свой вид в зависимости от выбранной программы и от состояния процесса

Кроме того, выводимые на панель сообщения о неисправностях, обеспечивают оператора важной информацией о состоянии управляемой установки. С нее могут контролироваться все технологические параметры процесса, и в памяти могут оставаться до ста технологических программ

Блок газоподготовки для подачи газа в плазмотрон

|

Блок газоподготовки включает:

Все данные с блока газоподготовки выводятся на панель оператора. Плазмообразующие газы: аргон, водород, азот, гелий. Система позволяет работать с одним или двумя плазмообразующими газами.Транспортирующий газ: аргон |

Блок коммутации

|

В блоке коммутации установлены датчики температуры воды, протока воды и осциллятор. Крепиться вертикально на стену. Габаритные размеры

|

Источник питания плазмотрона PPC 2002

|

Источник постоянного тока PPC 2002 выполнен по принципу высококачественного инвертирования постоянного тока, что обеспечивает плавное нарастание тока дуги. Техническая характеристика

Габаритные размеры

|

Холодильник VWK-270/1-S

|

Техническая характеристика

Габаритные размеры

|

Порошковый дозатор PF 2/2

|

Порошковый дозатор состоит из двух миксеров, двух бункеров, двух дисковых приводов регулирования подачи порошка. Газовая система питателя составлена из предохранительных клапанов, двух ротаметров, электромагнитных вентилей, шлангов и дросселей. Управление работой осуществляется на базе контроллера Simatic S7-300. Питатель порошка может работать в автономном режиме или управляться с центральной панели оператора. Емкость бункеров (колб) может быть 1,5 или 5 литров — их количество и объем оговаривается при подписании договора. Техническая характеристика

Производительность одной колбы до 6 кг/час в зависимости от типа порошка. Габаритные размеры

|

Холодильник PC — 250

Техническая характеристика

Габаритные размеры

|