Подготовка места шва

К сожалению, когда мастером преподается электросварка для начинающих сварщиков, подготовительным операциям часто уделяют недостаточно внимания. Для специалиста порой это слишком очевидно, а для новичка незнание азов отражается на качестве работы.

Нужно помнить, до начала сварных работ, металл должен быть тщательно очищен от загрязнений. Ржавчина, масло, жир, краска, грязь – все будет ухудшать качество шва.

Для очистки используют стальную щетку, напильники. Значительно облегчит работу наличие УШМ.

Как правило, выполнение сварочных работ особенно затруднено, когда толщина металла невелика – 1-4 мм. Без навыка прожечь тонкий металл проще простого. Новичкам поможет устройство отбортовки, – отгибание узких кромок металла, для увеличения толщины основы шва.

Если металл толще 5 мм, отбортовка не требуется. Такая деталь и шов выдержит, и проварится на всю глубину.

Чтобы надежно сварить детали из еще более толстого металла требуется скашивание кромок под углом друг к другу порядка 50 градусов (см.

).

История

Cварка с использованием роботов

Роботизированная сварка — одно из самых распространённых в настоящее время применений робототехники. Первой областью широкого применения промышленных роботов стала именно точечная контактная сварка (уже в 1969 году компания General Motors установила на автоматизированной линии для точечной контактной сварки автомобильных кузовов 26 роботов Unimate). Использование сварочных роботов (прежде всего — в автомобильной промышленности) значительно расширилось начиная с 1980-х годов; с тех пор количество таких роботов, используемых в промышленности, и спектр областей их применения выросли многократно. В 2005 году более 120 000 роботов использовалось в североамериканской индустрии, около половины из них — для сварки. Что касается России, то 80 % промышленных роботов, ввозимых в настоящее время в страну, составляют именно сварочные роботы.

Рост применения роботов в первую очередь ограничивался высокой стоимостью оборудования и их ограничением для высокопроизводительных приложений; однако уже в 2014 году японская корпорация FANUC представила недорогой робот для дуговой сварки, чтобы обеспечить небольших производителей экономичной роботизированной дуговой сваркой.

Роботизация сварки в последнее время быстро развивается, сваркой занято около 20 % промышленных роботов.

Предварительный просмотр:

НОВЫЕ ТЕХНОЛОГИИ И ТЕНДЕНЦИИ В СВАРКЕ

Шумский Кирилл Александрович, студент 3 курса

специальность сварщик (электросварочные и газосварочные работы)

Руководитель: преподаватель Бороздин Николай Николаевич

ОБПОУ «Советский социально – аграрный техникум имени В.М. Клыкова»

Мой выбор профессии «Сварщик» не был случайностью

Современные предприятия остро нуждаются в такой востребованной и жизненно важной профессии. В моем техникуме обучение этому серьезному делу опирается на лучшие традиции российского образования и опыт зарубежных стран

На теоретических занятиях осуществляется поиск новых, нестандартных решений возникающих проблем.

С этой целью я посмотрел в интернете Международную выставку сварочных материалов, оборудования и технологий. Называлась она «Мастер – класс по полуавтоматической сварке в импульсивном режиме с программным обеспечением для специфических сварочных задач и в аргонодуговой сварке стали и алюминия в импульсном режиме с цифровым управлением». И это стало для меня открытием.

Мне тоже хотелось вводить программы сварки на пульте управления роботом. Да, подобное можно увидеть лишь на международных мероприятиях.

Нашим заведениям об этом приходится лишь мечтать. Но здорово то, что я это видел.

В последнее время оборудование для сварки металла было серьезно усовершенствовано. Внедрение полуавтоматических аппаратов с электронными системами управления и контроля, способными обеспечить мягкое зажигание сварочной дуги, поддержание ее горения и аккуратное заваривание кратера, часто остающегося в конце шва, позволяет исключить человеческий фактор и значительно улучшить качество работ.

Кабинет, где у меня идут теоретические занятия, оснащен тренажером сварщика ТВ С. 01.

Он предназначен для обучения процессам ручной дуговой сварки (РДС). Жидкокристаллический монитор с сенсорным экраном является экраном персонального компьютера (управляющий ЭВМ) и плоскостью свариваемых деталей. Информация о положении конца электрода на поверхности монитора через вход И8В поступает на управляющую ЭВМ. На экране монитора демонстрируются свариваемые детали и вспомогательная технологическая информация.

Программное обеспечение выполняет следующие функции:

контроль пространственной траектории движения имитатора вдоль стыка свариваемых пластин;

расчет параметров сварочной ванны и сварочного шва в зависимости от выбранного режима сварки;

вывод на экран сварочной ванны, сварочного шва в соответствии с траекторией движения вдоль стыка по экрану;

статистическую оценку процесса с выдачей необходимой информации на экран ПК.

Работая на таком тренажере, я не только качественно усваиваю материал, но и получаю необходимый практический навык.

В дальнейшем, после получения диплома, я рассматриваю свою будущую профессиональную деятельность с обучением в вузе по своему профилю. По моему убеждению, специалисты Советского социально- аграрного техникума имени В.М. Клыкова адаптированы и конкурентоспособны не только в социально-экономическом пространстве Советского района, но и способны удовлетворить интересы в масштабе Курского региона.

Источник

Технологический процесс

Процесс точечной сварки проводится по следующим этапам:

- Свариваемые элементы складываются внахлёст.

- В месте будущего соединения элементы зажимают между двумя электродами. Эти электроды, будучи подключёнными к трансформатору, проводят ток к месту сварки.

- С подачей тока происходит нагрев свариваемых деталей в точке, которая зажата между электродами.

- Необходимо подождать, пока внутренние слои металла достигнут пластичности.

- После выключения тока нужно некоторое время осуществлять давление на электроды. Это делается для того, чтобы расплавленный метал нормально кристаллизировался.

После проведения работы на месте сварки можно увидеть литую точку сварного соединения.

Термомеханический класс

Третий класс с точки зрения физики: здесь используются оба вида воздействия на поверхности: тепло и давление. Представляем виды и способы сварки термомеханическим способом:

Диффузионная. Поверхности сдавливают, затем нагревают в высоком вакууме, добиваясь взаимной диффузии атомов. Эффективен, когда металлы для сварки плохо совмещаются друг с другом или материалы разные по своей природе, например, металл с керамикой. Способ недешевый, применяется в основном в аэрокосмической сфере, других высокотехнологических отраслях.

Разновидности сварки давлением. Все следующие пункты – виды контактной сварки

- Контактная электрическая. Здесь все просто: перед тем, как надавить, нужно хорошенько разогреть. Поверхности разогревают током в местах соединения, затем сдавливают или осаживают. Отличный высокопроизводительный способ, хорошо поддается автоматизации. Широко применяется в строительстве, машиностроении.

- Шовная контактная – разновидность контактной сварки: шов формируется электродами внахлестку.

- Точечная контактная. Между двумя электродами размещают поверхности. Ток включается после плотного сжимания, в результате чего образуется сварная точка с диаметром, равным диаметру поверхности электрода. Чрезвычайно интересна разновидность – рельефная сварка. Контакт электродов проводят по определенным заранее выступам – рельефам, которые в итоге деформируются, поверхность выравнивается.

- Точечная конденсаторная – «сварка с запасенной энергией в конденсаторах». Отличается малым потреблением мощности, применяется в работе с мелкими деталями и при использовании оптических приборов – часовых механизмов, авиационных приборов и т.д.

Для термомеханического класса характерно комбинирование применения повышенных температур и механических изделий.

Кузнечная сварка

Сварка ковкой, ручная ковка – это одни из самых старинных способов сварки. Металл разогревается до необходимой температуры и дальнейшее его соединение происходит под действие кузнечного молота, либо гидравлическим прессом.

Контактная сварка

При контактной сварке применяется электрический ток, который соединяет металлы. Данный метод предусматривает формирование электрической дуги, которая расплавляет металл. Регулирование мощности тока позволяет обрабатывать более толстые металлы.

Точечная сварка

Самый распространённый вид – это точечная контактная сварка, так как данный метод может применяться и в домашних условиях. Детали зажимаются в электродах или специальных клещах, затем между электродами пускают ток, происходит разогрев металла, электроды сжимают сильнее и происходит «проковка», металл кристаллизуется под давлением.

Рельефная сварка

На металлических заготовка имеются специально подготовленные выпуклости – рельефы, и сварочные поверхности контактируют только в зонах данных рельефов, происходит пластическая деформация этих самых рельефов во всем остальном принцип метода тот же – через детали пропускают ток под усилием сжатия металлов.

Диффузионная сварка

Основа метода – физический процесс диффузии. Как известно, металлы, плотно прижатые друг к другу могут сливаться на молекулярном уровне.

Сварка происходит к защитной среде – вакууме, либо специальных защитных газах. Детали обрабатывают от шероховатостей, промывают ацетоном для обезжиривания, далее происходит нагрев металлов и их сжатие.

Сварка высокочастотными токами

При нагреве высокочастотными токами, металл помещается в магнитное поле, в процессе этого в металле индуцируется электродвижущая сила, которая вызывает в нем ток, происходит поверхностный эффект (ток распределяется неравномерно, у поверхности он больше, благодаря этому металл греется быстрее) и эффект близости (энергия более усиленно концентрируется у поверхности за счет распространения влияния собственного переменного магнитного поля и поля других источников).

Механизация сборочных работ

Автоматизация производства для сварщиков – это, прежде всего, оптимизация процессов сборно-сварочного производства. (По разным оценкам производительность зависит от этого едва ли не на 60%). Речь идет об упрощении процессов подготовки элементов к спайке, об организации наличия приспособлений по фиксированному взаиморасположению деталей между собой в позициях, заданных чертежами.

Предварительно собирать составную деталь для проведения сварочных работ можно разными способами:

- на основе разметки;

- по шаблону изначального изделия (если предполагается массовость производства);

- с помощью сборочных отверстий.

Для последнего случая технология подразумевает использование специализированных приспособлений:

- базирующих прижимов;

- тисков;

- распорных приспособлений.

Это не всегда исключительно лабораторные «устройства», базирующиеся на верстаках. На больших производствах сварщик зачастую работает с макродеталями, которые приходится позиционировать с помощью крана. Поэтому программа переоснащения предприятия такими приспособлениями (к тому же оснащенными электроприводами, системами фиксации контактного состояния, обладающими интеллектуальной управляющей базой) может быть весьма затратной.

Такие приспособления создаются комбинацией по заданной схеме отдельных элементов (базирующих, прижимов, распорных устройств и др.) с элементами управления на общем базисном основании, работающих в соответствии со схемой собираемости изделий. В зависимости от назначения (конфигурации) собираемых изделий, сборочные приспособления можно разделить на группы:

- стенды для сборки (этот технологический узел содержит одну базовую поверхность, на основе которой происходит позиционированием заготовки с дальнейшим формированием конструкции на ее основе (первоначально с помощью точечной сварки);

- стапели (применяются тогда, когда заготовки имеют большие размеры, а также сложное взаиморасположение элементов относительно друг друга);

- сборочные кондукторы (крепящие элементы – автоматические), располагаются на самой базисной плоскости);

- приспособления по сборке переносного типа (самый дешевый вариант; под этим подразумеваются струбцины, распорки, стяжки).

Выбор и подготовка вольфрамовых электродов

Использование вольфрама в качестве основного материала электродов для TIG-сварки оправдано крайне высокой температурой его плавления (около 3380℃). Содержание этого металла в электроде обычно составляет 97,0-99,5%, остальное приходится на долю легирующих материалов. Они же задают классификацию изделий:

Оксид тория – электроды переменного тока, стойкие к перегрузкам

Важно учитывать, что пыль таких изделий (выделяется при заточке, а иногда и при использовании) опасна для здоровья. Оксид церия – электроды переменного тока для сварки тонких и хрупких заготовок, позволяют легко и быстро поджигать дугу

Оксид лантана – электроды способны работать как с постоянным, так и с переменным током. Рекомендуются для кратковременных циклов и относительного малого ампеража, очень долговечны.

Оксид циркония – электроды переменного тока со стабильной дугой, способствуют самоочистке сварочной ванны.

Оксид иттрия – электроды постоянного тока, крайне долговечны, рекомендуются для ответственных соединений.

Диаметр электрода выбирается в соответствии с толщиной свариваемых заготовок. Условно эту зависимость можно представить в таком виде:

| Толщина заготовки, мм | Диаметр электрода, мм |

| 0,5 | 1,0 |

| 1,0 | 1,6 |

| 2,0 | 2,0 |

| 3,0 | 3,0 |

| 4,0 | 3,0-4,0 |

| 5,0 | 3,0-5,0 |

| более 5 | 3,0-6,0 |

Длина заточки электрода зависит от требуемых величин глубины и ширины шва, обычно она составляет 50-200% диаметра. «Острие» притупляется до 5-10% диаметра – это обеспечивает стабильное горение дуги.

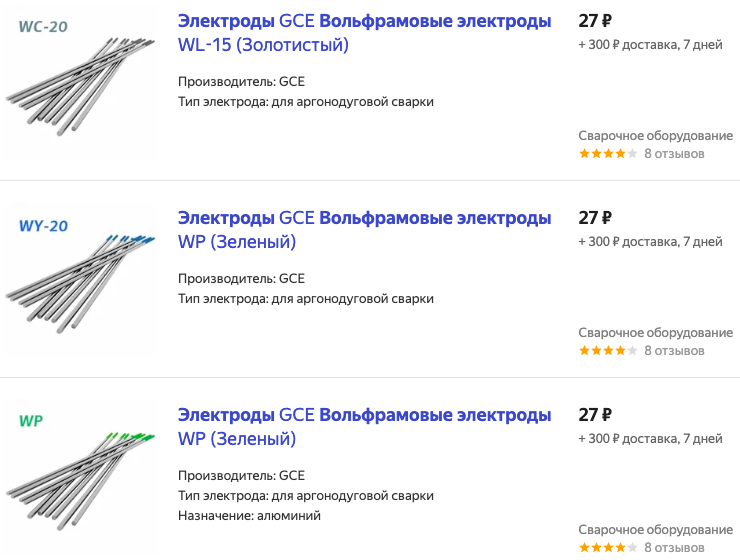

Примерная стоимость вольфрамовых электродов на Яндекс.маркет

Примерная стоимость вольфрамовых электродов на Яндекс.маркет

Виды механизированной сварки

Виды механизированной сварки различаются в зависимости от того, каким способом осуществляется защита сварного шва от влияния атмосферы:

- в среде углекислого газа;

- в среде газовой смеси на основе аргона;

- в среде чистого 100% аргона;

- порошковыми газозащитными и самозащитными проволоками.

В среде углекислого газа

Химическая сущность процесса сваривания деталей в среде углекислого газа состоит в следующем: под действием высоких сварочных температур углекислый газ распадается на угарный газ и кислород. Эти газы активно реагируют с железом и углеродом свариваемых деталей.

Для нейтрализации этого вредного явления, в сварочную проволоку вводят кремний и марганец. Являясь более активными металлами, они вытесняют (замещают) из реакций окисления железо и углерод. Для уточнения необходимо отметить, что такой вид называется сваркой в среде активного защитного газа.

Низкая стоимость и универсальность процесса сделали этот вид сварки самым распространенным при ремонте кузовов легковых автомобилей. Необходимо учитывать, что стандартного баллона хватает на 16 – 20 часов непрерывного процесса. Интересно, что качество шва напрямую зависит от расхода углекислого газа. Чем больше газа, тем лучше шов. Задача сварщика найти компромисс в этом вопросе.

В инертных газах и смесях

В качестве инертных газов чаще всего используют смеси на основе аргона. Применяется также чистый аргон для некоторых металлов и сплавов. Состав оборудования и технология механизированной сварки в инертных газах очень похожи на сварку в среде углекислого газа. Сваривание деталей в среде инертного газа можно проводить плавящимся электродом, который по составу максимально соответствует свариваемым деталям. Преимущества сварки в среде защитного газа на основе аргона – это, прежде всего, высокая стабильность электрической дуги, сниженное разбрызгивание электродного металла и меньшее тепловложение в свариваемые детали по сравнению со сваркой в углекислом газе.

Очень перспективны последние изобретения в этой технологии. На крупносерийных производствах с целью повышения производительности труда и уменьшения себестоимости изделий применяют современные защитные смеси на основе аргона с добавлением гелия, кислорода, углекислого газа с различным процентным содержанием компонентов.

Средства автоматизации и механизации процесса

Механизированная сварка плавящимся электродом в среде защитного газа может осуществляться на механизмах с различной степенью автоматизации. Степень автоматизации определяется тем, как перемещают сварочную горелку: сварочная горелка закреплена неподвижно (перемещается свариваемое изделие) или перемещается специальным устройством – кареткой, позиционером, роботом и другими устройствами. В обоих случаях происходит существенный рост производительности за счет увеличения скорости перемещения сварочной горелки, отсутствия человеческого фактора, высокой повторяемости.

При применении автоматизации процесса требуется особо качественная подготовка кромок к сварке, грамотный выбор сварочной проволоки, режимов работы в зависимости от марки металла соединяемых деталей, конфигурации соединения, положения сварки.

Порошковые проволоки

Очень распространенный вид сварки низколегированных, углеродистых сталей и различных сплавов. Для таких работ чаще всего используют смесь аргона с углекислым газом или только углекислый газ. Процесс соединения металлов таким способом аналогичен работе с другими видами проволоки.

Порошковая проволока – специально изготавливаемая проволока, заполненная специальным флюсом или металлическим порошком. Такая проволока изготавливается по особой технологии с разными наполнителями для сварки различных марок стали. Проволока, наполненная металлически порошком, применяется для существенного увеличения коэффициента наплавленного металла. Ограничение по применению – только нижнее пространственное положение.

Основные виды сварки

Сварка электротоком делится на 2 принципиальных класса: недуговая и дуговая.

Недуговую сварку чаще называют контактной. В контактной сварке электроды, подающие ток, прикладываются непосредственно к металлу, который сваривают. Сквозь метал, расположенный между поднесенными электродами, подается короткий, но очень мощный разряд тока (тысячи ампер). Сплавление при этом получается только между приложенными электродами. Если электроды расположены прямо друг против друга, то сварное соединение получается точечным. Хотя точечная сварка – не единственный вид контактной сварки, но зато самый распространенный. Поэтому понятия «точечной сварки» и «контактной сварки» часто используют в виде синонимов. Напряжение точечной сварки составляет считанные вольты. Поэтому контактная сварка применяется преимущественно для скрепления тонколистового металла. Например, в автомобилестроении.

В строительстве гораздо большее распространение получила сварка электродуговая. При электродуговой сварке между источником тока (электродом) и свариваемым металлом находится небольшой промежуток, заполняемый электрической дугой. Ошибочно предполагать, что это промежуток воздуха. Это промежуток ионизированного газа, проводящего ток. Дуговая сварка, как мы ее представляем сегодня, без газа невозможна. Просто газ может подаваться из отдельного баллона, а может образовываться в результате горения обмазки электрода.

Самыми распространенными в строительстве являются следующие технологии:

- ММА (в отечественной классификации – ручная дуговая сварка, или РДС)

- TIG (аргоно-дуговая)

- MIG-MAG (полуавтоматическая, проволокой).

Популярность данного вида сварки предопределена как раз отсутствием необходимости таскать с собой баллон с газом. Обмазка электрода – и есть «застывшее» газовое облако. Как только электрод коснется металла и полученный ток короткого замыкания расплавит металл электрода, расплавится и обмазка вокруг него. Образовавшееся облако газа обеспечит проводящую ионизированную среду для дуги и защиту расплавляемого металла от доступа кислорода.

Электроды подбираются по типу металла и диаметру. Тип металла важен, так как в процессе работы метал стержня электрода капля по капле перетекает в свариваемый метал и сплавляется с ним. Для крепкого соединения металл стержня электрода и свариваемый метал должны быть идентичны. На упаковке электродов всегда указывается, для каких металлов подходят данные электроды.

После того, как определились с типом электрода, необходимо определиться с его толщиной. Вопрос новичка: зачем нужны электроды разных диаметров? Все просто. Чем толще электрод, тем больше сила тока, которая его может расплавить. То же и с кромками свариваемого металла. Поэтому толщина электрода подбирается под толщину свариваемого металла. Для черных металлов рекомендуется:

Технология ММА позволяет работать с большинством распространенных металлов, за исключением алюминия и сплавов на его основе. Хотя теоретически и это возможно при наличии помощника, если добиться, чтобы зачищенные алюминиевые поверхности не успевали покрыться пленкой до расплавления. Но правильнее, конечно, просто использовать подходящие для этого сварочные технологии.

Технология сварки

Технология сварки и проведение сварочных работ основывается на действии критически высоких температур. Дуговая сварка позволяет сводить металлы в неразрывное соединение, создавая не уступающий в прочности материалу шов. В итоге получается непрерывная структура за счет молекулярного сцепления элементов.

Электрическая дуга

Требуемую температуру в 1000◦С создают за счет электрической дуги, которая является коротким замыканием между двумя близко расположенным электродами. Подающееся на электроды напряжение увеличивается до пробоя воздуха, выполняющего функцию изолятора. Образованная искра вынуждает замкнуться электроцепь, кислород зазора ионизируется. Подача электротока усиливается в связи с сопротивлением воздушной подушки, происходит розжиг дуги, и она замыкает цепь.

Далее следует стабилизация дуги с помощью определения и установки конкретной длины между электродами и сдерживания заданных показателей энергоснабжения.

Электроды

Обязательным участником в процессе сварки является сварочный электрод – специализированный стержень из металла или другого пригодного сырья, пригодного для проведения тока к завариваемым элементам.

Электроды различаются по типам:

- Плавящиеся – из металлов;

- Неплавящиеся – угольные, графитовые, вольфрамовые.

От корректности выбора электрода зависит надежность, качественность шва, его соответствие основному металлу и свойствам, необходимым для функционирования конечного оборудования. Например, для изделий, которые используются в агрессивных окислительных средах, требуются стержни, способные создать устойчивый к межкристаллитной коррозии швы.

При выборе электрода немаловажны характеристики:

- Диаметр электрода (распространены ф4 и ф3);

- Тип металла;

- Форма кромок деталей;

- Род тока;

- Положение сваривания в пространстве.

Процесс сварки

Действие электродуги различается как:

- Косвенное – дуга создается между независимыми электродами;

- Прямое — образуется между деталью, являющейся элементом электроцепи, и электродом.

Упрощённая версия технологии применения плавящегося электрода

Ток проводится к металлу, разгоревшаяся дуга теплом плавит кромки свариваемых элементов. Создается «сварочная ванна» – временное состояние металла в расплавленном виде. В этот момент капает сплав со стрежня, а горящее покрытие стержня дает газовую защиту вокруг дуги. С удалением дуги от зоны работы, металл твердеет, формируется шов, который защищается панцирем или коркой из всплывшего шлака.

Требования к сварочным работам

В правилах согласованы все требования к сварке на ОПО. Главный момент — гарантирование безопасности участникам рабочего процесса. Средства пожаротушения должны быть в свободном доступе.

Сварщикам выдается спецовка(спецодежда). Спецовка (роба) состоит как правило из:

- огнеупорного костюма;

- рукавиц;

- специальной обуви сварщика;

- полноценно защищающей голову маски.

Все вышеперечисленные составляющие рабочего комплекта в обязательном порядке должны соответствовать индивидуальным параметрам работника, выполняющего сварку:

- Иметь полноценную комплектацию.

- Соответствовать комплекции.

- Обувь должна быть по размеру.

- Защита не должна быть со сколами.

- Перчатки целые, без повреждений и прорех.

- Для того, чтобы исключить возможность спадания маски, во время проведения сварки, она должна плотно прилегать.

Тематическое видео:

Техника безопасности при сварке.

Школа сварки. Урок № 1. Безопасность при сварке.

Не менее важный момент — это наличие полноценно составленной аптечки.

Обязательно необходима вентиляция (на рабочем месте), аптечка и быстро доступные эвакуационные выходы на случай возникновения ЧС.

Если сварные манипуляции на ОПО реализуются в отрытом пространстве-важно выставить специализированные ограждения с предупреждающими об опасности знаками. Требования по безопасности в дополнительном объёме применимы к сварочным процессам на ОПО проводящихся на высоте

Важно надежно укрепить приставные сооружения (лестницы и подъемные конструкции)

Требования по безопасности в дополнительном объёме применимы к сварочным процессам на ОПО проводящихся на высоте

Важно надежно укрепить приставные сооружения (лестницы и подъемные конструкции)

Категорически воспрещается проведение сварки в условиях повышенной метеорологической опасности (сильных порывах ветра, ливнях, снегопадах). Сварщику проводят подробный инструктаж (объясняют возможные опасности и тонкости процесса).

Дополнительное тематическое видео:

Обучение и аттестация по промышленной безопасности.

Автоматизация производства и сварщики

Электрогазосварщик – профессия узкоспециализированная. Она требует углубленных знаний, которые приобретаются с годами. Если говорить кратко, то не секрет, что представители этой специальности не сильно жалуют технически прогресс с его автоматизацией и «высвобождением» кадров. (Машина может работать бесплатно, но вот человеку бесплатно жить не получается).

Именно поэтому процесс повышения квалификации специалистов по сварке должен сопровождаться неотъемлемым расширением их профессионального функционала. Производитель (представитель администрации предприятия) обязан понимать, что такие технические специалисты, как квалифицированные сварщики, являются редким явлением в рабочей среде (ими ни при каких обстоятельствах нельзя «разбрасываться»).

Кадровая политика при осуществлении модернизации производства должна строиться на основе идеи перевода существующих высококвалифицированных специалистов на новые технические должности с обязательным расширением их компетенции, а также спектра ответственности. Ситуация увольнения лишних сотрудников, заложенная в программу модернизации недопустима!

Фактически увеличением общей производительности промышленного предприятия всегда влечет за собой появление незанятых работников. Поэтому модернизация должна сопровождаться составлением планов развития, где выходом из ситуации «лишних персон» должна стать диверсификация. То есть мало думать о том, получится ли снизить себестоимость продукции, если купить новое оборудование. Нужно думать еще над тем, какой дополнительный ассортимент производить, какое еще оборудованием для этого может понадобиться, чтобы сохранить комплектный штат ценных кадров.

Плазменная

Для расплавления кромок и соединения металлических деталей используется струя плазмы, образующаяся в плазматроне или между электродом и поверхностью металла. Такая сварка характеризуется тонким точным швом и большой глубиной проплавления. Поэтому, ее применяют для соединения тонкостенных и мелких деталей в электротехнической отрасли, массивных и габаритных заготовок и конструкций в тяжелой промышленности, в строительстве и монтаже. Действию высокотемпературной струи плазмы подвержены любые виды металлов.

Кроме выше перечисленных, к термическим видам соединения относятся:

- лазерная сварка (используется лазерный луч),

- электронно-лучевая сварка (применяется электронно-лучевая пушка в условиях вакуума),

- сварка с закладными нагревателями (для сварки полиэтиленовых труб используя нагревательные элементы),

- контактная стыковая сварка оплавлением (в качестве источника теплоты выступает нагревательный элемент с фторопластовым покрытием).

Условия для сварки

Для решения данной проблемы существует два способа:

- Технология MIG-MAG, подача газов из специализированного баллона;

- Сжигание обмазки электрода, во время чего формируется защитное покрытие из шлака.

- Обеспечение устойчивости электродуги.

Качество сварки зависит от стабильности электроснабжения и параметров тока (постоянный и переменный). Для нужного результата требуется обеспечить стабильность электродуги, особенно в начале и конце процесса, чтобы избежать дефективности шва. Мощность тока оператор выбирает самостоятельно, порой регулируется непосредственно в ходе работы, иногда требуется жесткая регуляция.

Следует учитывать особенность – дуга, образованная от постоянного тока, горит стабильно и без скачков. Это объясняется тем, что при «постоянной» энергии не меняется полярность, меньше образуется брызг от обрабатываемого металла, шов отличается качеством и отсутствием дефектов.

И наоборот, сварка посредством переменного тока характеризуется усложнением процесса, поскольку необходимы профессиональные навыки в поддержании оптимальной дуги. И хотя добиться высококачественного шва в этом случае сложно, некоторые материалы хорошо плавятся только под действием переменного тока. Особенно это относится к таким популярным металлам, как алюминий и его сплавы.

Соответствие масштабов работ затрачиваемой мощности и используемых инструментов.

Чем больше область сваривания/заваривания, тем больше должны быть затраты сил. От размеров фронта работ зависит:

- Глубина плавления;

- Диаметр электрода;

- Режим работы;

- Тип присадки;

- Мощность;

- Человеческий фактор – первостепенное значение.

Именно мастер выбирает инструменты, режимы работы и позицию в пространстве, от него зависит зажигание и поддержание дуги, координация ее длины, перемещение электрода и дуги по линии наложения шва. Опыт и уверенная рука сварщика играют решающую роль в прочности, однородности и эстетичности будущего задела.

Оборудование для сварки следующего поколения. Направление прогресса

- Наиболее предпочтительную с т. з. потребителей нишу будет занимать комплексная технология дугового сваривания.

Этот метод спайки материала будет распространяться преимущественно за счет:

- порошковой сварки;

- сварки с использованием сплошной проволоки;

- привычной ручной электродуговой сварки (с использованием покрытых электродов).

Их возможности сейчас подошли к своему практическому потолку. А вот перспективы дугового сваривания определяются, главным образом физическими возможностями устройств, обеспечивающих подвод электропитания от подстанции к дуге. Прогресс на этой стадии зависит от развития и усовершенствования трансформаторов, эффективности полуавтоматов и переходников. Главной характеристикой этого «обеспечительного» оборудования является возможность осуществлять полностью контролируемый процесс подачи энергии к месту сварки, чтобы качество образования оплавления металла контролировалось автоматически!

Проще сказать, что прогресс в развитии технологий сваривания металлов будут задавать… электрики. Ведь дело за малым – достаточно сконструировать регуляторы, преобразователи, которые, получая электрический ток стандартного качества, позволят гибко формировать нужные его характеристики (например, динамические) для тонкого сварочного дугового оборудования.

- Ожидается широкое внедрение электронно-вычислительных систем в сварочное оборудование.

Обеспечивающее подачу энергии аппаратные устройства должны будут иметь программное управление, с помощью которого будут контролироваться параметры сварочных режимов. Определение, электрический ток какой частоты, а также мощности необходим в данную миллисекунду, становится задачей, невыполнимой для человека, а только для компьютера, который будет мониторить («автоматить») ситуацию каждое мгновение.

Использование микропроцессоров при комплектации сварочного оборудования еще несколько лет назад могло бы показаться бессмысленной утопией. Однако возрастающие требования к качеству сварных швов, росту производительности труда высокооплачиваемых квалифицированных специалистов-сварщиков, а также существенное удешевление компьютерных компонентов делают идею применения электронно-вычислительного регулирования сварочного процесса более, чем разумной.

Более того, существует мнение, что именно с внедрением компьютерного регулирования всех параметров горения дуги и связана большая часть всего прогресса в сфере автоматизации сварочного производства.

-

Oracle найти связи между таблицами

-

Как перепрошить планшет mi pad 4

-

Pocketbook как закачать книги с компьютера

-

Небезопасный контент заблокирован chrome

- Как сделать pre compose в premiere pro