Введение.

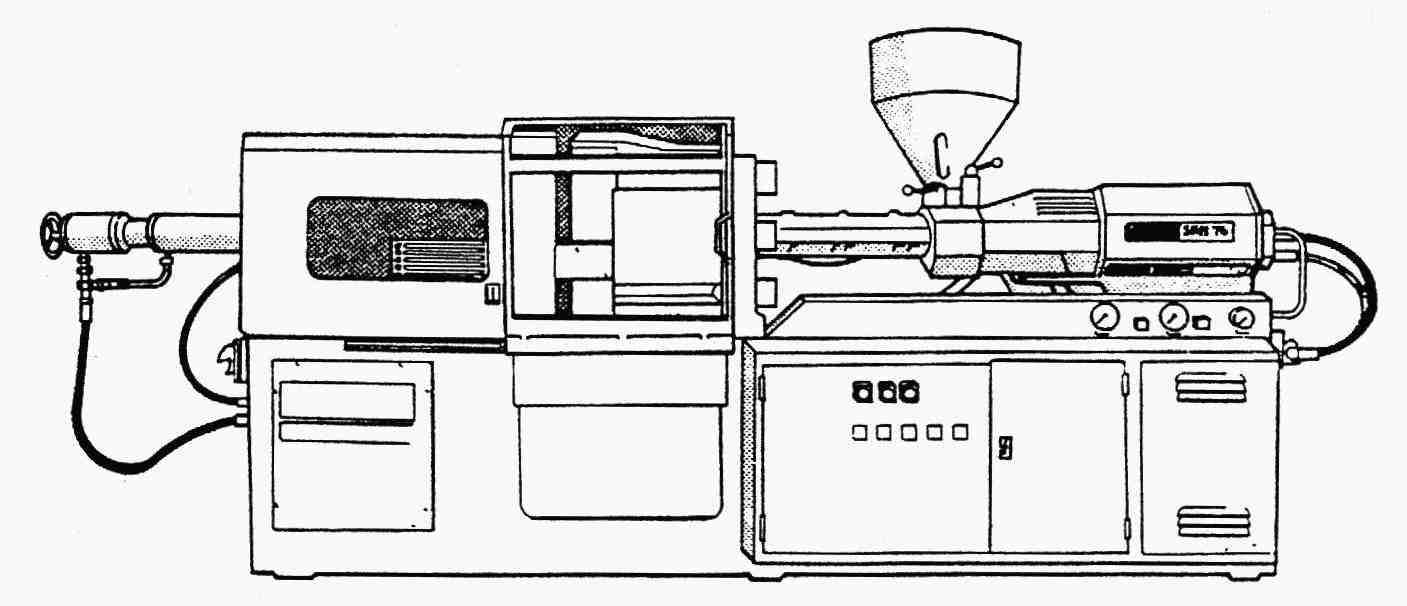

Выбор термопластавтомата (машины для литья пластмасс под давлением) – сложная задача со многими неизвестными

Внимание — машину литья под давлением или термопластавтомат своими руками пытаться смастерить не стоит. Не надо забывать, что ТПА является универсальным оборудованием для получения штучных изделий из пластмасс

Тем не менее наилучших экономических результатов и показателей качества продукции можно добиться только при правильном выборе модификации, типа, размера, и технических характеристик, которыми обладают автоматы. Термопласт или термопластичные полимеры — являются основным видом материалов для получения изделий на ТПА. Прежде чем приступить к процессу покупки термопластавтомата, необходимо тщательным образом изучить изделие (изделия), которые предполагается производить на ТПА. К особенностям изделий можно отнести: материал изделия, конструктивные нюансы изделия (толщину стенок, наличие поднутрений, отверстий, резьбы и т.д.), предполагаемую производительность, требования к качеству. При наличии готовых литьевых форм – отметить особенности этих форм, такие как геометрические размеры, особенности системы выталкивания, наличие/отсутствие гидравлических стержней, пневматики, горячих каналов и пр.

На рынке также представлены производители ТПА стран СНГ, такие как Хмельницкий (Украина), Атлант (Белоруссия, ), Крассмаш (Россия). Продажей термопласт автоматов на российском рынке занимаются как официальные представители фирм-производителей, так и другие компании. Последние в большей степени занимают нишу секонд-хенд (б/у ТПА). Так до сих пор можно найти предложения о покупке и продаже ТПА Куаси (Kuasy) или Формопласт (Formoplast), выпускавшихся соответственно в социалистической ГДР и Польше. Те же компании, как правило, занимаются и ремонтом подержанных ТПА.

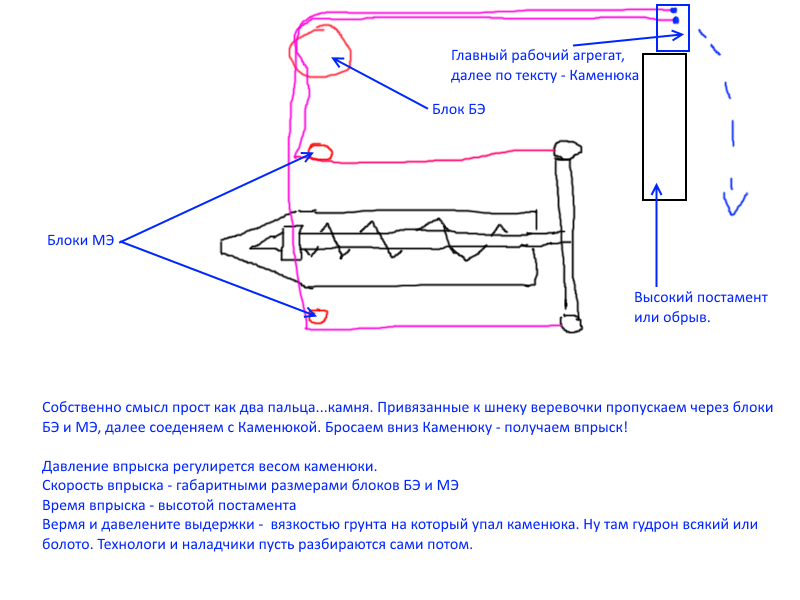

Отдельной прослойкой на рынке (к счастью небольшой) является самодельные термопластавтоматы, которые изготовители называют часто нестандартными именами, например мини-ТПА, домашний термопластавтомат, настольный, гаражный ТПА или автомат термопласт. Такое «оборудование» неэффективно, а часто бывает просто опасно при использовании. Мы не ремондуем пытаться изготовить термопластавтомат своими руками.

Основными параметрами, которые оказывают наиболее сильное влияние на конструкцию и технико-экономические характеристики машин и которые необходимы для разработки универсальной и специальной конструкций машины литья под давленим, являются: объем впрыска за цикл (объем отливки),объемная скорость впрыска (время впрыска), давление литья, площадь литья, усилия запирания и раскрытия формы, ход подвижной плиты, максимальное расстояние между плитами, жесткость, быстроходность, пластикационная способность и диапазон температур инжекционного цилиндра.

Серебристые полосы

При течении гигроскопичных полимеров, если они недостаточно хорошо высушены, на поверхности фронта потока или около его внутренней поверхности находятся пузырьки влаги.

После того, как пузырьки влаги достигли фронта потока, они начинают двигаться вместе с фронтом перпендикулярно основному потоку течения и доходят до стенок формы (см. раздел «Течение материала по форме»). На стенке формы пузырьки влаги расплющиваются и растягиваются по направлению течения материал. На поверхности изделия образуются характерные блески от влаги — серебристые полосы.

Для устранения серебристых полос на поверхности изделий материал перед переработкой нужно тщательно сушить для уменьшения в нем влаги.

Уменьшению «серебра» на поверхности изделий способствует понижение температуры материала Тл и снижение скорости заполнения формы Q.

Особенности термоэластопластов (ТЭП)

Термоэластопласт (ТЭП) — это полимерный материал, обладающий физическими свойствами вулканизированных резин и характеристиками перерабатываемости термопластов. В чём-то эта субстанция похожа на эластомер, к примеру, она может менять форму с размером, возвращаясь к исходным параметрам. В число главнейших преимуществ данного материала входят его пластичность и упругость.

В структуру ТЭП входят две микроскопические фазы. Первая фаза низкомодульная, легко деформирующаяся. Вторая фаза, наоборот, жёсткая — она связывает упруго-эластичные зоны. Именно благодаря таким внутренним характеристикам ТЭП способен изменяться: при нагревании материала до температуры выше, чем температура плавления, происходит расплавление жёсткой фазы, и материал превращается в полимерную жидкость.

Термоэластопласты обладают высокой стойкостью к щёлочам и химикатам, влаге, УФ-излучению, а также негативным воздействиям окружающей среды, что позволяет использовать их в производстве изделий, применяемых в строительстве и канализационных системах. Кроме того, ТЭП не токсичны.

Основными преимуществами ТЭП являются:

- Мягкость и упругость;

- Сохранение эластичности при понижении температуры;

- Возможность повторной переработки;

- Высокая устойчивость к химическим и термическим воздействиям;

- Продолжительный срок эксплуатации;

- Безопасность для здоровья.

Стоит также отметить, что термоэластопласты подразделяют на несколько видов в зависимости от того, какой компонент лежит в основе термоэластопласта. Так, их разделяют на:

- Стирольные ТЭПы — в качестве основного компонента применяются стирольные каучуки;

- Полиолефиновые ТЭПы — в качестве основного компонента используются EPDM каучуки;

- Полиуретановые ТЭПы, у которых основным компонентом является полиуретан;

- Полиэфирные ТЭПы, при производстве которых применяют полиэфир;

- Термоэластопласты на основе ПВХ.

Основные компоненты определяют характеристики термоэластопластов, а также область их применения. При этом главным нормировочным показателем марки ТЭП можно назвать твёрдость — обычно она находится в пределах от 25 по Шору А до 60 по Шору D. Тем не менее, вне зависимости от типа термоэластопластов, все они отличаются устойчивостью в широком интервале температур, при этом в некоторых случаях они даже превосходят по данным характеристикам синтетические и натуральные каучуки.

Также, как и каучуки, термоэластопласты позволяют вводить в свой состав различные минеральные наполнители или стабилизаторы с пластификаторами. Это позволяет регулировать свойства термоэластопластов. Так, они могут обладать:

- Хорошей механической прочностью;

- Высокими способностями к противодействию УФ-излучению, озону или влаге;

- Высокой атмосферостойкостью;

- Хорошей стойкостью к химическому воздействию, а также высокой бензо- и маслостойкостью;

- Отличной гибкостью, а также ударной вязкостью при высоких и низких температурах;

- Высокой износостойкостью;

- Улучшенными свойствами при низких температурах;

- Долговечностью;

- Стойкостью к ударам;

- Эластичностью;

- Высокой стойкостью к усталостным деформациям и т.д.

Помимо этого, термоэластопласты обладают способностью со временем улучшать свои прочностные показатели, в отличие от резин, которые теряют эластичность, становятся хрупкими и ломкими.

ТЭП сохраняют эластомерные свойства при температура от -65°С до +150°С.

Термоэластопласты используются в следующих видах продукции:

Переходные манжеты — переходные манжеты применяются для подсоединения слива к канализационной трубе.

Коробление

Коробление представляет собой отклонение поверхности изделия от базовой плоскости.

Коробление возникает по нескольким причинам.

Во-первых, коробление возникает в результате релаксации ориентации, возникающей при заполнении формы. Неравномерное охлаждение отдельных участков формы еще более увеличивает коробление изделий, т.к. степень снижения ориентации в этих участках различна.

Причиной коробления может быть разная скорость кристаллизации на различных участках изделия. Разная скорость кристаллизации при охлаждении возникает из-за разницы в скоростях охлаждения разных участков изделия.

Причиной коробления так же может быть разница в термическом изменении размеров отдельных участков изделия при охлаждении из-за разной скорости охлаждения этих участков.

Коробление недопустимо при выпуске технических деталей и автомобильных компонентов при литье под давлением полиамида. Для уменьшения коробления изделия следует стремиться обеспечить температурную однородность охлаждения. Для этого должно быть обеспечено равенство температур обеих половинок формы и однородность температурного поля по всей поверхности половинок формы.

Коробление зависит от следующих технологических параметров: температуры литья Тл, температуры формы Тф, давления литья Рл, продолжительности операций цикла (время выдержки под давлением tвпд, общая продолжительность цикла tц). Коробление зависит от расположения впуска.

Снижению коробления способствует увеличение времени выдержки материала в форме под давлением tвпд и времени охлаждения tохл (общей продолжительности цикла tц), т.к. в форме (где конфигурация изделия зафиксирована) полнее протекает кристаллизация и в большей степени снижается ориентация.

Коробление уменьшается с понижением температуры материала Тл и температуры формы Тф.

Снижению коробления способствует уменьшение давления литья Рл и увеличение объемной скорости впрыска Q, т.к. уменьшается ориентация, возникающая при заполнении формы (см. раздел «Ориентация и внутренние напряжения»).

Снижению коробления способствует применение режимов формования со сбросом давления (см. раздел «Режимы со сбросом давления»).

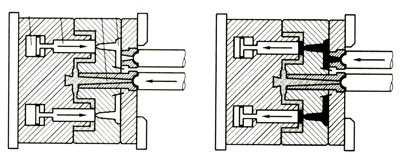

Литье в многокомпонентные формы

Методика предполагает раздельное формование двух и более элементов, входящих в структуру изделия и последующее их соединение в единое целое.

Для реализации необходимы специальные штампы, состоящие из нескольких формовочных узлов. Кроме того конструкция должна позволять после предварительной заливки перемещать их спрессовывать друг с другом.

Технология отличается от частично сходных по конечному результату многослойного и сэндвич-литья тем, что формовка составных частей производится одновременно. А после его окончания они перемещаются для последующего соединения в единое целое.

В процессе участвуют одновременно несколько установок, подающих расплав. Допускается изготовление одних элементов инжекцией, других – интрузией.

Такие термопластавтоматы производит тайваньский производитель JONWAI.

Виды термоэластопластов

С точки зрения технологии производства у термоэластопластов есть важное отличие: в отличие от каучуков, термоэластопласты перерабатываются в резиновые изделия, минуя стадию вулканизации. Термопластические эластомеры могут перерабатываться как пластмассы, на стандартном оборудовании методами формования, экструзии, литья под давлением с малыми технологическими потерями

Термопластические эластомеры могут перерабатываться как пластмассы, на стандартном оборудовании методами формования, экструзии, литья под давлением с малыми технологическими потерями.

По химическому составу и методу производства различают следующие виды термоэластопластов:

- стирольные блок-сополимеры

- термопластичные полиолефины

- термопластические вулканизаторы

- термопластичные полиуретаны

- термопластичные сополиэфиры

- термопластические полиэфирные блок-амиды

Термопластические эластомеры отличается от других полимеров легкостью и простотой переработки. Термоэластопласты имеют возможность изменения свойств при синтезе и допускают варианты вторичной переработки. Различные химический состав термоэластопластов дает возможность получения материала необходимого для решения нужных задач.

Виды литья пластмасс

Изготовление пластмассовых изделий литьем под давлением может осуществляться несколькими способами:

- Инжекционным. Один из самых распространенных способов литья. Характеризуется он кратковременным впрыском расплавленного полимера. Во время него в рабочей камере литейной машины создается определенное давление, после чего осуществляется впрыскивание пластифицированного полимера.

- Инжекционно-прессовым. Этот метод используется при производстве изделий с большой поверхностью. Для него требуются специальные пресс-формы с подвижными составляющими.

- Инжекционно-газовым. Во время такого литья дополнительно используется сила сжатого газа, которая осуществляет дожатие пластика в пресс-форме.

- Интрузионным. Самый простой вариант литья. Используются для отлива самых простых товаров с минимальным количеством поверхностей.

Кроме вышеперечисленных способов существуют и более сложные виды литья:

- Сэндвич. Во время него используется два вида пластиков. Этот метод позволяет изготавливать товары с наружным покрытием.

- Соинжекционное. Используется для изготовления многослойных изделий. Для него на термопластавтомат потребуется установить сопло сложной конструкции. Этот метод делает возможным изготовление изделий со смешанными цветами.

- Литье в многокомпонентные формы. Этот метод позволяет изготавливать товары с четким цветовым разграничением. Из его особенностей следует отметить возможность выпуска изделий с соседними деталями разной плотности.

- Литье в поворотные формы. При помощи этого метода можно изготавливать двухкомпонентные изделия. Во время него сначала отливается основная заготовка, которая затем перемещается в другую форму, где осуществляется нанесение второго слоя полимера. Этот способ наименее продуктивный из все вышеперечисленных.

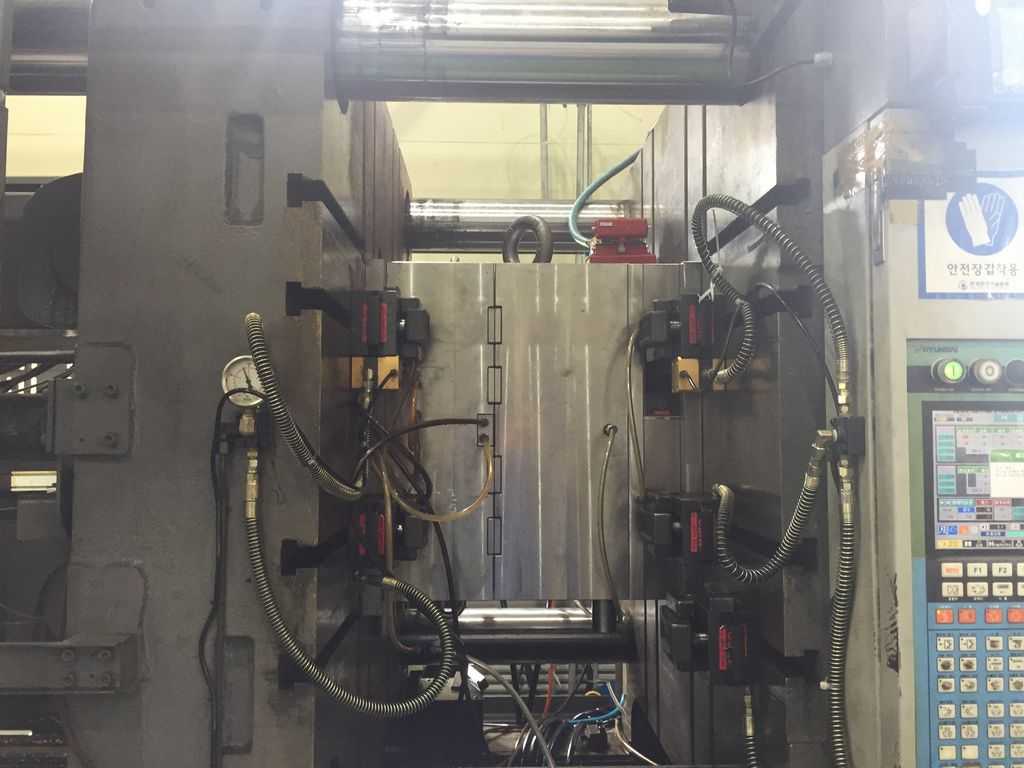

Особенности работы с литьевой оснасткой

При переработке термопластов температура прессформы не должна быть выше температуры стеклования полимера или температуры его кристаллизации, поэтому обязательно применяют охлаждение прессформы или ее термостатирование. При переработке реактопластов, напротив, форму нагревают при помощи различных способов до температуры, выше точки отверждения термореактивного пластика.

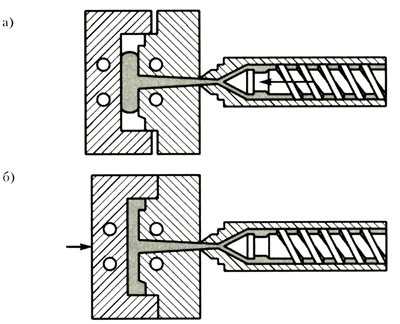

Рисунок 2. Форма установленная на ТПА

При изготовлении пресс-форм важно помнить о необходимости организации вентиляционных каналов (выпаров), через которые расплавленная масса своим давлением должна вытеснять воздух из полости техоснастки. Отсутствие выпаров приводит к многочисленным трудно устранимым дефектам готовых пластиковых изделий.. Прессформы для литья пластмасс могут быть горячеканальные и холодноканальные

Горячеканальные прессформы – более современны, характеризуются отсутствием или минимальным количеством отходов (литников), более быстрым временем производственного цикла, стабильным технологическим процессом и меньшим количеством брака. Горячеканальная система передает давление впрыска в область прессформы с минимальными потерями. При этом горячеканальные прессформы не рекомендуется применять для переработки некоторых нетермостойких пластиков, например жестких композиций ПВХ.

Прессформы для литья пластмасс могут быть горячеканальные и холодноканальные. Горячеканальные прессформы – более современны, характеризуются отсутствием или минимальным количеством отходов (литников), более быстрым временем производственного цикла, стабильным технологическим процессом и меньшим количеством брака. Горячеканальная система передает давление впрыска в область прессформы с минимальными потерями. При этом горячеканальные прессформы не рекомендуется применять для переработки некоторых нетермостойких пластиков, например жестких композиций ПВХ.

Рисунок 3. Прибор управления горячим каналом

Что собой представляет

Производство материалов для изготовления обуви и ее ремонта не стоит на месте. Относительно недавно в массовом выпуске встречались только обычные виды подошвы из резины. С появлением новых возможностей для литья пластичных изделий было откалибровано и оттестировано большое количество составов. Лучше всего себя показала подошва из термоэластопласта.

ТЭП — материал, сочетающий в себе характеристики каучука и термопласта. Свойства последнего увеличивают текучесть материала в расплавленном состоянии, позволяя изготавливать основание для обуви литьевым методом. Резина для подошвы такого отлива отличается долговечностью, гибкостью, легкостью. Состав не рвется и не трескается при повышенных нагрузках. Этот тип подошвы для обуви также сочетает в себе характеристики каучука, поэтому он эластичен и устойчив к морозу. Совокупность всех характеристик лишает материал тех недостатков, которые есть в резине и ПВХ. Последний и вовсе не выдерживает деформаций и неустойчив к низким температурам.

Уникальное физико-механическое свойство заключается в самом строении ТЭП. Структура подошвы из термоэластопласта представляет собой совокупность двух слоев:

- наружный — монолитный, обеспечивающий износоустойчивость;

- внутренний — пористый, сохраняющий тепло.

В отличие от подошв из обычной резины, прочность и твердость ТЭП не зависят от плотности материала. Обувная продукция с такой основой недорогая, практичная и легкая. Если брать в расчет самые распространенные типы или виды подошвы, чаще всего именно ТЭП применяют при изготовлении повседневной обуви для всех сезонов. Резиновые или варианты из ПВХ сейчас встречаются все чаще в комплекте со спецодеждой. А вот кожаные или рантовые основы — это отдельная тематика, потому как ботинки и туфли из натуральных материалов стоят в десятки раз дороже товаров широкого потребления.

Износостойкий материал

Двухслойная структура

Инжекционно-прессовый

Ещё одна вариация, отличающаяся процедурой формования. Первоначально в составную пресс-форму инжектируется разогретый пластичный компонент. Затем части штампа сжимаются, сдавливая массу и распределяя её по всему пространству.

Вариант применяется для случаев, когда качественному заполнению крайних участков полости препятствует падение напора инжекции. Например, деталь имеет тонкие стенки большой ширины, вязкость расплава препятствует нормальному растеканию.

Для этого способа необходима разработка конструкции пресса, допускающей дополнительное сжатие введённого состава после смыкания частей штампа.

Расстояние между плитами и ход подвижной плиты.

Расстояние между плитами можно регулировать в достаточно широких пределах, которые выбираются производителем литьевых машин. Как правило, на современных ТПА, максимально возможная величина высоты прессформы больше минимальной высоты примерно в 2,5 раза. При оптимальных значениях расстояний между плитами ТПА снижается масса формы, облегчается ее эксплуатация, отпадает необходимость в использовании специальных дополнительных плит в формах и т. д.

Ход подвижной плиты и максимальное расстояние между плитами связаны между собой; от их значения в определенной степени зависит конструкция термопластавтомата. Например, ход влияет на длину рычагов и условия их работы в гидромеханических конструкциях механизма смыкания и запирания ТПА; от хода плиты зависят длина гидроцилиндра, размеры некоторых вспомогательных механизмов. Для регулирования расстояния между плитами можно использовать различные механизмы. Выбор конструкции этих механизмов зависит от этого расстояния и от предпочтений производителей термопластавтоматов и их ноу-хау.

Принцип работы термопластавтомата

Литьевая машина осуществляют загрузку гранулированного (гораздо реже порошкобразного) полимера из загрузочного бункера сырья в зону загрузки материального цилиндра. Затем путем нагрева и пластикации (перемешивания) расплавленной массы шнеком осуществляется его переход в вязкотекучее (близкое к жидкому) состояние. После набора необходимой дозы полимера термопластавтомат при помощи создаваемого гидроцилиндром усилия производит инжекцию (впрыск) расплавленного пластика в прессформу. Затем в ее полости происходит выдержка отливки под давлением и стадия охлаждения (для реактопластов – отверждения).

В ходе последнего этапа производственного цикла машина размыкает форму и выталкивает готовый продукт, реже изделия вынимаются оператором (полуавтоматический режим). Современные производственные единицы включают кроме термопластавтомата так же различные средства автоматации, обычно называемые «роботами». Современные роботы участвуют в съеме отливки из области прессформы, также они могут закладывать в полость оснастки этикетки, закладные детали, а, кроме того, участвовать в «дальнейшей судьбе» отформованной детали, например в ее постобработке, укладке и упаковке.

Литье с газом

Для литьевого производства очень толстостенных изделий из полимеров практически единственной подходящей технологией является инжекция с газом. Переработка пластиков этим способом производится на стандартных машинах, но с использованием адаптированных прессформ и специального модуля для генерации газового впрыска, подключенного к термопластавтомату. Суть процесса в общем случае сводится к доставке неполной дозы полимерного материала в формообразующую полость с последующим впуском сжатого под давлением 5-20 МПа газа в массу расплава через специальные инжекторы. Газ уплотняет пластик «изнутри» и прижимает его к стенкам формы. Таким образом получается полностью отформованная деталь с пустотами внутри. Впрыск с газом может применяться в частности для компенсации утяжин при большой разнотолщинности изделия

Кроме того, немаловажно, что ЛпД с газом производится при пониженном давлении расплава в форме, что позволяет использовать ТПА с меньшими усилиями смыкания, чем при стандартном процессе.

Параметры впрыска полимерного материала при ЛпД

Давление, развиваемое при впрыске ТПА, зависит от нескольких параметров:

- вязкости расплавленного полимера,

- особенностей литниковой системы, в частности наличия холодного или горячего канала,

- конструкции прессформы,

- конструкции пластикового изделия и места впуска расплава.

Давление в прессформе при впрыске расплавленной полимерной массы растет по мере заполнения формообразующей полости и дальнейшей выдержки отливки. При этом, как правило, величина заданного давления выдержки достигает 30-50 процентов от заданной величины параметра. Эти параметры на современных термопластавтоматах задаются в системе управления и реализуется при помощи гидравлической (реже самой современной – электрической) системы литьевой машины.

Дырки

Причиной образования дырки в одной из стенок изделия может быть нарушение соосности деталей формы.

Рассмотрим это на примере простейшего изделия — стакан с центральным литником.

Если соосность деталей формы не нарушена, то заполнение формы происходит равномерно по уровням, равноудаленым от литника. Образование брака типа «дырки» в этом случае исключено.

Если соосность деталей формы нарушена, то заполнение такой простейшей формы происходит сложно. По той стенке формы (А), толщина которой меньше (в результате несоосности), затекание будет замедленным. Все другие стенки будут оформляться раньше, чем стенка А. Поэтому заполнение стенки А пойдет с боковых сторон. Если давление литья Рл недостаточно, то на стенке А образуется дырка. Если давление литья Рл достаточно, то на стенке А образуется спай.

Для устранения таких видов брака нужно проверить соосность деталей формы и устранить нарушение соосности.

Области применения литья под давлением

Литье пластмасс применяется более полувека и позволяет осуществлять массовое производство пластиковых деталей весом от сотых долей грамма до десятков килограммов. Самыми малыми продуктами могут быть, например, микроскопические линзы, компоненты небольших механизмов и т.п. Самыми крупными – различные емкости, в том числе баки и ящики объемом в несколько кубометров, пластиковые поддоны, элементы конструкций и т.п.

Изделия, получаемые описываемым способом переработки, помимо своих очевидных явных достоинств, имеют несколько ограничений. Помимо очевидного лимита по габаритным геометрическим размером, обусловленным ограниченными размерами пресс-формы, существует и несколько менее заметных. Например, толщина стенки любого продукта как правило не превышает нескольких миллиметров

Это важно для экономики процесса, т.к. увеличение толщины стенки приводит к резкому удлинению производственного цикла и соответствующему росту себестоимости и снижению производительности

Данное ограничение снимается при использовании специального метода – литья с газом (см. ниже). С другой стороны – давления литьевого оборудования может не хватить для выпуска слишком тонкостенных, либо очень протяженных деталей. Кроме того, изделие должно быть технологичным, то есть соответствовать описываемому методу. Конструкция его должна предполагать более или менее равнотолщинную структуру, равномерное заполнение расплавом полимера и несложное, в большинстве случаев автоматическое извлечение из полости прессформы.

Облой (подлив, грат)

Причины образования облоя могут быть разные.

Одна из причин заключается в том, что в процессе формования (в период заполнения или нарастания давления) в форме возникают высокие давления. Это особенно характерно для тонкостенных изделий и изделий с длинными путями течения. Усилие, возникающее в форме, может превысить усилие запирания формы.

В этом случае половинки формы приоткрываются и в образовавшийся зазор затекает материал. На изделии образуется облой. Его также называют подливом или гратом.

Такой вид брака приводит к дополнительной обработке изделий (зачистке) и перерасходу материала.

Эффективным способом устранения облоя является организация режима формования со сбросом давления (см. раздел «Режимы со сбросом давления»). Такой режим предотвращает развитие в форме чрезмерно высоких давлений.

Если это не удается реализовать, нужно подобрать машину с большим усилием запирания формы, уменьшить давление литья Рл и время выдержки под давлением tВПД.

Причиной образования облоя может быть чрезмерно низкая вязкость полимера, например при литье под давлением полиамида. В результате этого под действием давления литья полимер проникает в зазоры половинок формы. Это особенно характерно для таких низковязких материалов как полиэтилентерефталат, полиамиды (особенно полиамид 66).

Для устранения облоя в этом случае нужно уменьшить текучесть материала в форме. Для этого можно понизить температуру материала ТЛ и температуру формы Тф. Устранению облоя способствует понижение давления литья Рл и снижениеобъемной скорости впрыска Q.

ТЭП, ТПЭ, TPE

Термоэластопласты — это синтетические полимеры, которые при обычных температурах обладают свойствами резины, а при высоких температурах свойствами термопластов.

Термопластические эластомеры проявляют характерные свойства мягких резин или эластомеров в условиях эксплуатации, тогда как при высоких температурах в условиях переработки они способны течь подобно расплавам термопластов.

Термоэластопласты в производстве перерабатывают традиционными методами переработки пластмасс, в основном – методом литья под давлением.

Используются следующие сокращения:

- ТЭП — термоэластопласты;

- ТПЭ — термопластичные эластомеры ТПЭ;

- TPE — thermoplastic elastomer.

Термопласты — полимерные материалы, способные обратимо переходить при нагревании в высокоэластичное либо вязкотекучее состояние. При обычной температуре термопласты находятся в твёрдом состоянии. При повышении температуры они переходят в высокоэластичное и далее — в вязкотекучее состояние.

Интрузионный

Название восходит к латинскому слову intrusio – вталкивать, вдавливать. В основе техпроцесса лежит разогрев и расплавление пластмассовых гранул в шнековом механизме, сопровождающийся перемешиванием и гомогенизацией в случае использования разных компонентов. Затем жидкий расплав предварительно вводится в полость пресс-формы и далее, создаётся и выдерживается давление, в процессе которого подаётся дополнительное количество до полного заполнения объёма.

На входе в пресс состав соприкасается со стенками, охлаждается и начинает застывать. Поэтому технология применяется преимущественно для изготовления отливок без сложных, тонких элементов.

Интрузионная технология применяется самостоятельно или в комбинации с инжекционной.

Инжекционное прессование

Этот технологический процесс отличается от стандартного тем, что впрыск полимерного материала делают в слегка раскрытую прессформу (в этом случае уместно использовать именно такое название оснастки) за небольшое время до ее окончательного смыкания. Окончательное уплотнение полимера и формование готового продукта осуществляются при полном смыкании прессформы. Способом инжекционного прессования изготавливают различные изделия как из термопластов, так и реактопластов. Метод применим в случае недостаточных характеристик ТПА для данной отливки, в частности усилия смыкания. Также качество при таком прессовании на термопластавтомате в меньшей степени зависят от ориентации макромолекул при впрыске (анизотропии), что может повысить качество продукта в части меньшей усадки (если необходимо), лучших механических свойств и меньшего коробления.

С чего следует начинать?

Первое, что нужно сделать до организации производства – это выбрать какие именно группы товаров вы будете производить. Здесь многое зависит от ваших конкретных возможностей. Например, если есть возможность договориться о поставках тары для упаковки полуфабрикатов, начинать следует именно с нее. Это даст хороший старт производственному процессу. Позднее при необходимости можно будет расшириться и заняться производством других товарных групп.Если же наработок никаких нет, то начинать следует с изделий массового потребления:

- ведер;

- цветочных горшков;

- емкостей по рассаду;

- упаковки.

Объемная скорость впрыска

1) для заполнения литниковой системы (при наличии такой системы) и полости формы требовались сравнительно небольшое давление литья (для этого скорость впрыска не должна быть, с одной стороны, слишком большой, чтобы при заполнении не возникали большие напряжения сдвига и, следовательно, большие потери давления, и, с другой стороны, слишком малой, чтобы при заполнении не образовался большой охлажденный слой полимера и значительно понизилась температура текущего расплава, так как в противном случае возникают большие потери давления), причем форма должна заполняться с постоянной объемной скоростью течения;

2) формировалась структура полимерного материала изделий, обеспечивающая удовлетворительные показатели качества;

3) не произошла существенная механодеструкция полимера.

Для изготовления тонкостенных изделий (толщиной 0,2—1 мм) требуются высокие скорости впрыска. Такая машина литья под давлением может быть снабжена специальными аккумуляторами впрыска, обычно азотными. Регулирование объемной скорости впрыска осуществляется при помощи современных систем автоматики изменением расхода рабочей жидкости в гидросистеме ТПА (при применении гидравлических термопластавтоматов).

На технико-экономические показатели машины и, особенно, на ее технические возможности существенно влияет конструкция привода узла впрыска. Однако, конструкция привода узла впрыска зависит от заданной объемной скорости впрыска. Объемная скорость впрыска – один из важных факторов, определяющих энергоемкость машины.

Преимущества и недостатки

Если рассматривать основные преимущества популярной подошвы на основе полимеров, список будет выглядеть следующим образом:

- Сохраняет эластичность даже при самой высокой температуре. ТЭП не трескается, не сохнет на солнце, выцветает очень долго, деформируется только при истирании об асфальт.

- Защищает ноги от холода. Термостойкий материал устойчив к умеренным морозам, хорошо сохраняет тепло. За счет высокого коэффициента трения с поверхностью в обуви на такой основе можно спокойно передвигаться по гололеду.

- Подошву из ТЭП не разъедают кислоты, щелочи и природная органика. Это весомое преимущество для жителей крупных городов, где зимой дороги посыпаются не только промышленной солью.

- Полимер имеет небольшой вес, благодаря чему обувь на подошве из термоэластопласта довольно легкая. Даже при длительной ходьбе на ТЭП-основе ноги не устают, а нагрузка на суставы и позвоночник человека сводится к минимуму.

- Термоэластопласт экологически безопасен, поддается переработке.

- ТЭП-подошва для обуви имеет высокую сопротивляемость к разрывам. Материал выдержит даже самые агрессивные условия внешней среды, а потому отлично подходит для походов по гористой местности.

- Благодаря пористой структуре ТЭП-подошва обладает амортизирующим эффектом.

- За счет минимальной себестоимости сырья пара обуви на резиновой подошве и каучуке стоит недорого, но при этом довольно практична.

К сожалению, идеального материала не бывает, вот и у ТЭП-отливок есть плюсы и минусы. Последние ярко выражаются в пределах по перегреву или переохлаждению. Да, этот материал подошвы не испортится при +50 градусах, но если наступить на разогретый асфальт в летний зной, то протектор может потерять заводской рисунок. Аналогично с морозом — для зимы ниже -45 градусов обычный термоэластопласт не подходит, подошва может треснуть при изгибе, если не рассчитана на экстремальные температуры. Именно поэтому ТЭП-основа не подходит для производства спецобуви.