Организация процесса в домашних условиях

Без специального оборудования можно применить технологию поверхностного химического покрытия, но для вакуумной обработки в любом случае потребуется соответствующая камера. На первом этапе подготавливается сама заготовка – ее следует очистить, обезжирить и при необходимости выполнить шлифование. Далее объект помещается в камеру вакуумной металлизации. Своими руками можно выполнить и специальную оснастку на рельсах из профильных элементов. Это будет удобный способ загрузки и выгрузки материала, если планируется обработка в регулярном режиме. В качестве источника частиц металлизации применяются так называемые болванки – из алюминия, латуни, меди и др. После этого камера настраивается на оптимальный режим обработки и начинается процесс напыления. Готовое изделие сразу после металлизации можно покрыть вручную вспомогательными защитными покрытиями на основе лаков.

Установка газодинамического напыления Димет | Яхта Стальная Крыса

В продолжении темы об оборудовании для нанесения цинкового покрытия на стальной корпус яхты, я побывал в Обнинском Центре Порошкового напыления и собственноручно затестировал установку газодинамического напыления Димет-405. Установка впечатляет. Под катом много много фоток напыленных поверхностей, над которыми мы немного поизголялись.

Установка малогабаритная, в зависимости от модификации весит 10-19 кг, потребляет 0.3-0.4 куба воздуха и порядка 3 КВт электричества. Напыляет как распространенные металлы и смеси (цинк, алюминий), так и специфические (никель, баббит). Принцип действия- т.н. газодинамическое напыление- воздух от компрессора дополнительно нагревается и ускоряется в сопле до сверхзвуковых скоростей (типа 700 м/c), в него подается мелкодисперсный порошок (частица 50 мкм) металла или керамики, частицы которого разгоняются и впечатываются в деталь. Единственный минус установки для меня — низкая производительность. Цинковать корпус придется долго. Ну и ценник конечно тоже впечатляет.

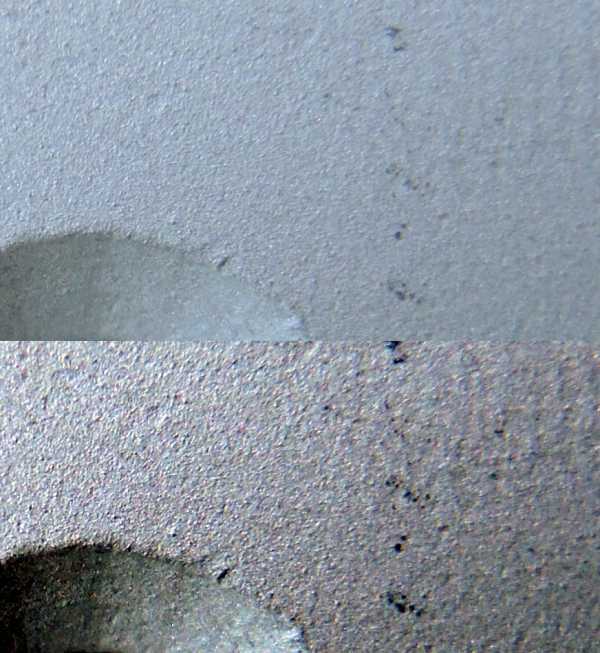

Теперь про покрытие. Обещают прилипание к отпескоструенной поверхности порядка 50 МПа. Для сравнения- лучшие клеи дают в районе 20. Тоесть вроде как держаться должно прочнее краски)) Покрытие получается шероховатое- как раз то что нужно для последующего грунтования. Правда есть некоторые вопросы по слабоприлипшим частицам- нужно ли их пытаться удалять и если да то как?

2. Сам процесс прост до безобразия — стараемся обеспечить нормальное направление факела к обрабатываемой поверхности и выдерживаем дистанцию от сопла до детали порядка 10-15мм:

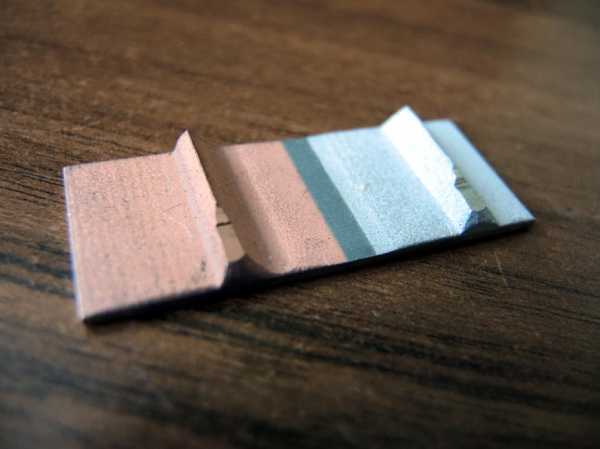

3. Стандартный образец, выдающийся клиентам. Взял два- один погрызли, другой замочили в солевом растворе)) Треугольные наплывы на образце- это массив напыленного металла на плоской стальной подложке:

4. Слева — медь. Справа- алюминий.

5.

6.

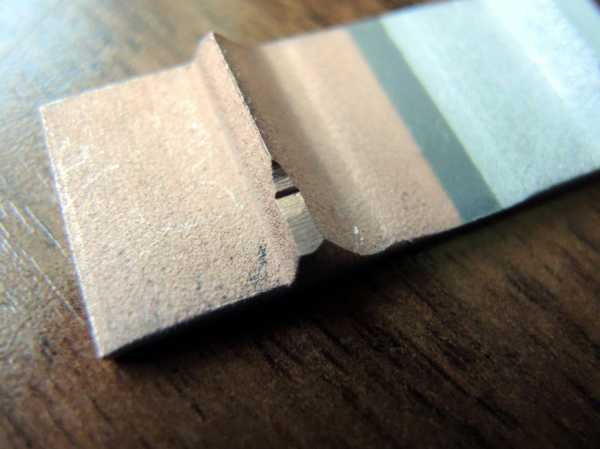

7. Сточенный надфилем участок напыленного алюминиевого образца. Весь этот массив был напылен:

8.

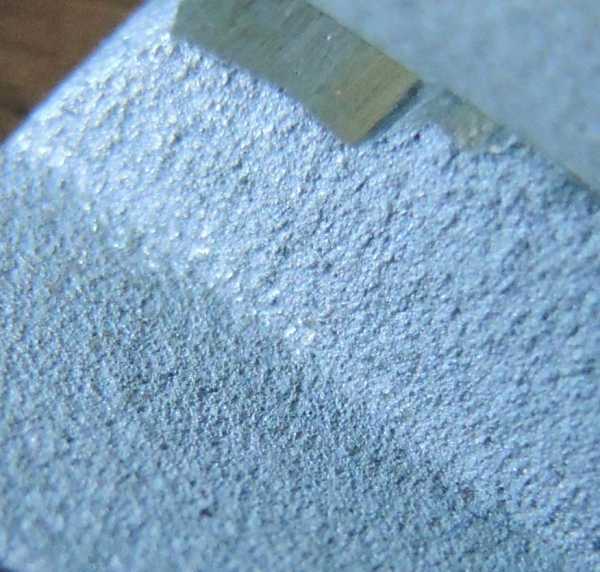

9. шлиф медного напыленного участка

10. шлиф алюминиевого напыленного участка

11.

12. А это одни из моих образцов, которые я привез с собой:

13. На эти образцы напылялся цинк без предварительной пескоструйки:

14. Оцинкованная поверхность крупным планом:

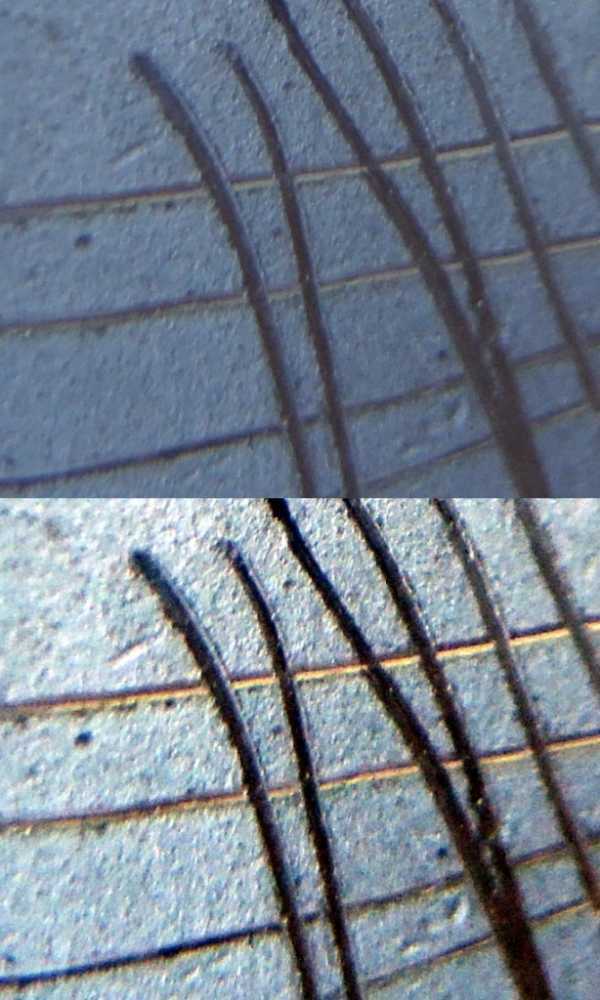

15. Крупный план напыленного цинкового покрытия (здесь и далее- если картинка двойная- сверху оригинал без обработки, снизу- задранная контрастность):

16.

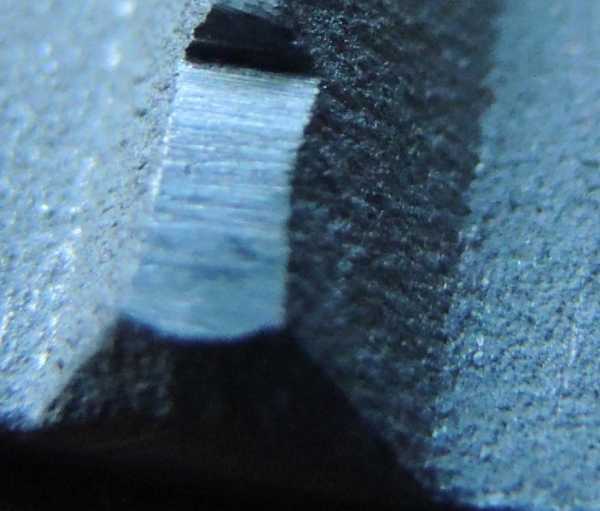

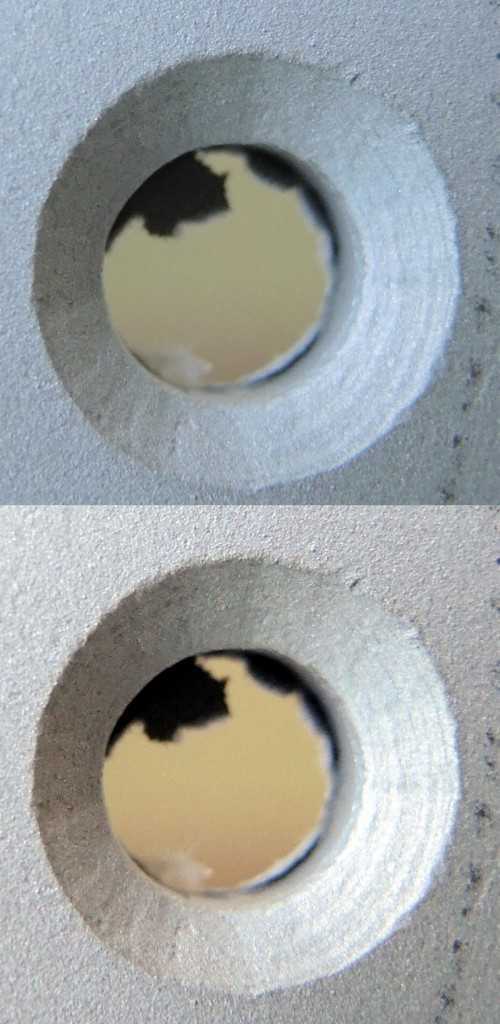

17. Фаска напыляется хуже за счет изменения угла напыления. Идеально напылять перпендикулярно поверхности. 45 — предельный угол. Лучше не пылить под углом более 30 градусов:

18.

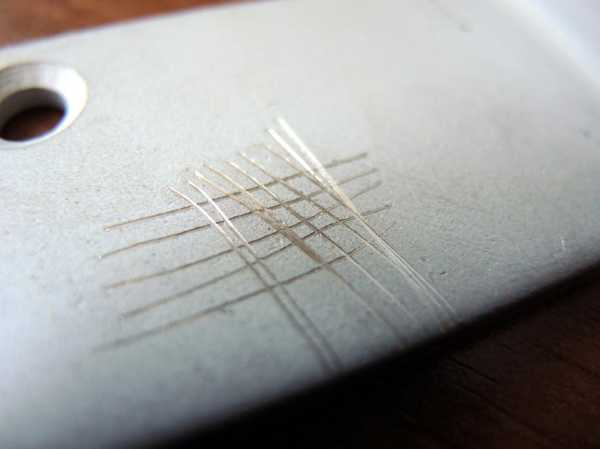

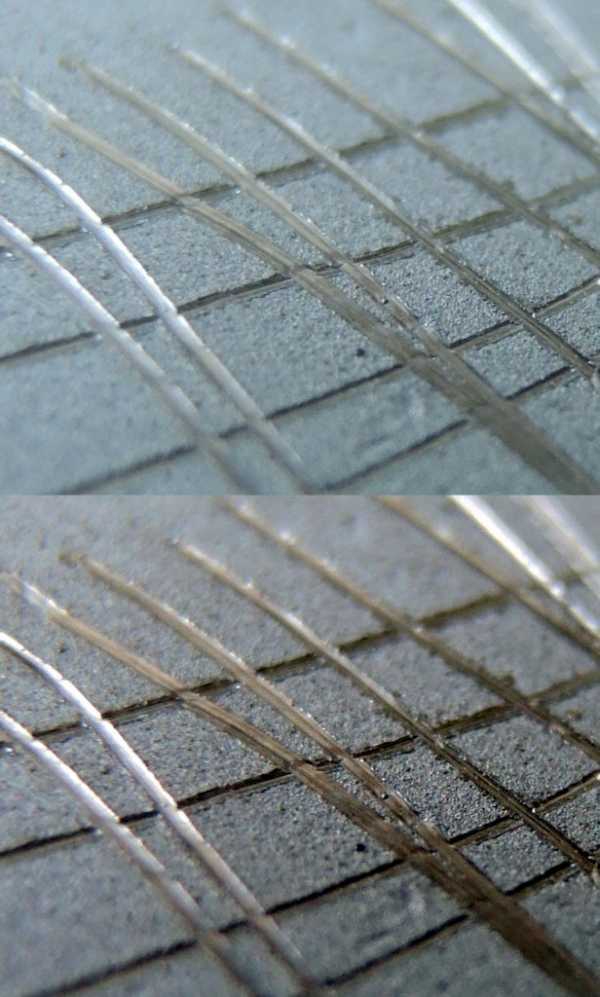

19. А это стандартный тест на прочность покрытия- я нацарапал сеточку с шагом 1-2мм острием чертилки:

20. При царапании давил изо всех сил- ни один кусочек покрытия из сеточки не вывалился и неоткрошился:

21.

22.

23. Граница напыления. Видна зона неполного напыления:

24.

25. Видны непропыленные участки:

26.

27. Испытание трением. Если потереть образцы друг о друга напыленными местами- цинк начинает полироваться:

28.

29.

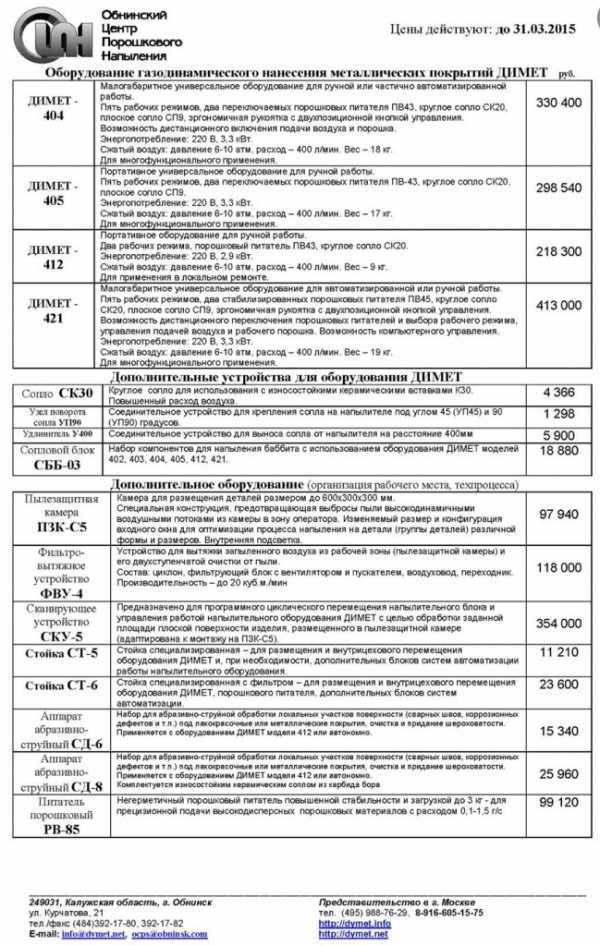

30. Стоимость оборудования Димет. Стоимость высокая, чего тут говорить. Самая младшая модель — 220 тыщ, нормальная — 300:

Порошки алюминия, цинка, меди стоят сравнительно недорого- 600-800 руб за кг. Никель- 2500. Также можно пылить свинцом, оловом, баббитом.

———————

Хороший аппарат. Сильно хочется оцинковать корпус перед покраской.

Металлизация отражателей

Это тоже отдельное направление использования металлизации. Целевым объектом в данном случае выступают автомобильные фары. Их конструкция предусматривает наличие отражателей, которые со временем утрачивают свои эксплуатационные качества – тускнеют, ржавеют и, как следствие, становятся непригодными к использованию. Кроме того, даже новая фара может получить случайное повреждение, из-за чего потребуется ее ремонт и восстановление. Именно на эту задачу и ориентируется вакуумная металлизация отражателей, обеспечивающая износостойкое напыление на зеркальной поверхности. Заполнение внешней структуры металлизированными частицами с одной стороны ликвидирует мелкие дефекты, а с другой – выступает защитным покрытием, предотвращая возможные повреждения в будущем.

Почему большинство отдает предпочтение газодинамическому напылению?

- Дешевизна. Цена на аппарат для напыления металла «Димет» — пожалуй, самая большая трата. Потому что расход и стоимость наносимых металлов (с учетом долговечности установки и количества рабочих циклов) минимальны.

- Удобство и практичность. Металлический слой наносится без ущерба для обрабатываемого изделия, которое практически не нагревается, не окисляется, не происходит выгорание легирующих сплавов и коробления.

- Полностью безвредно для человека и окружающей среды, так как в процессе эксплуатации не образует токсичных соединений.

- Не требует создания определенных условий для эксплуатации.

Эти преимущества делают агрегаты «Димет» удобными, практичными и очень эффективными в использовании.

ПРОФЕССИОНАЛЬНОЕ ПОРТАТИВНОЕ ОБОРУДОВАНИЕ ДИМЕТ® для «холодного газодинамического нанесения металлических покрытий»

Оборудование ДИМЕТ обеспечивает нанесение высококачественных

металлических покрытий на основе составов из: алюминия, меди, цинка,

никеля, олова, свинца и баббитов.Технология напыления «Димет» основывается на процессе газодинамического

напылении металлов — «холодное газодинамическое напыление», и позволяет проводить широкий спектр работ в авторемонте, восстановительных

работ широкого круга изделий, при которых ремонтируемая деталь нагревается не больше температуры

работающего двигателя (а именно в общих случаях 50-70 градусов), локально и точно!

Вашему вниманию статья о применении ДИМЕТ в авторемонте.

Малая температура нагрева напыляемого металла чрезвычайно важна при ремонте радиаторов, трубок

кондиционеров, нанесении и восстановлении электропроводящих покрытий.

Короткометражный фильм о технологии ДИМЕТ на портале «Российские технологии и научные разработки».

Смотреть видеоролик «Применение аппарата ДИМЕТ в авторемонте».

Наше участие в выставках и демонстрация оборудования в работе.

Фотографии, видео и комментарии в нашем Инстаграме.

Из-за сравнительно

низких температур напыления металлов, технологию ДИМЕТ часто называют «холодной сваркой», что все же

не совсем правильно. Оборудование предназначено для нанесения металлов в

производстве изделий и при выполнении широкого спектра авторемонтных и

восстановительных работ.Вес аппаратов

от 8 кг до 19 кг.

Аппараты ДИМЕТ широко используются в автосервисах и авторемонтных мастерских.

Оборудование ДИМЕТ прекрасно себя зарекомендовало при применении в следующих областях (примеры с фотографиями в колонке справа):

• Авторемонт (здесь ДИМЕТ получил широкое распространение — для устранения повреждений двигателя, ремонта автокондиционеров, агрегатов и кузова автомобиля).

• При повышении мощности и КПД газотурбинных установок магистральных газопроводов.

• Восстановление посадочных мест подшипников.

• Защита сварных швов (например — глушителя автомобиля).

• Герметизация течей жидкостей и газов (ремонт автокондиционеров и радиаторов охлаждения автомобилей).

• Восстановление утраченных объемов металла (ремонт ГБЦ, коленвалов, узлов и деталей автомобиля, дефектов литья, механических дефектов деталей).

• Нанесение электропроводящих покрытий (обогрев заднего стекла автомобиля).

• Нанесение жаростойких покрытий.

• Антикоррозионная защита кузова автомобиля.

• Нанесение подслоев для пайки.

• Различные спецприменения (реставрация скульптур, декоративные работы и т.д.).

Малый вес и компактные габариты позволяют напылять металлы оборудованием ДИМЕТ не только в стационарных условиях автомастерской, но и полевых условиях (выезд к клиенту для авторемонта, устранение дефектов габаритных узлов и агрегатов).

Мы всегда рекомендуем пройти бесплатное обучение работе с оборудованием ДИМЕТ в специализированной лаборатории, наши специалисты поделятся с Вами наработками и навыками. На оборудование предоставляется гарантия производителя, осуществляется постгарантийное обслуживание. Обеспечивается поставка всех расходных материалов — порошков, сменных элементов.

Воздействие скорости частиц на качество и эффективность покрытия

- Частица покрытия достигла минимальной скорости удара, которая необходима для возбуждения механизма взаимодействия с поверхностью подложки (обрабатываемого образца). Эта так называемая «критическая скорость» влияет на свойства материала покрытия.

- Поскольку скорость удара выше критической скорости, деформация и качество сцепления частиц возрастают.

- Если скорость удара слишком высока («скорость эрозии»), происходит больше разрушения материала, чем его добавления. Покрытие не образуется.

- Чтобы образовалось плотное и хорошо сформированное покрытие, значение скорости удара частиц должно быть между значениями критической скорости и скорости эрозии.

Технология и процесс напыления

При газоплазменном напылении металлов основой рабочей газовой среды являются инертные газы азот или аргон. Дополнительно по необходимости технологического процесса к основным газам может быть добавлен водород. Между катодом, в качестве которого выступает электрод в виде остроконечного стержня внутри горелки, и анодом, коим является подвергаемое водяному охлаждению сопло из меди, в процессе работы возникает дуга. Она прогревает до необходимой температуры рабочий газ, который обретает состояние плазменной струи.

Одновременно в сопло подается металлический материал в виде порошка. Этот металл под воздействием плазмы превращается в субстанцию с высокой способностью к проникновению в поверхностный слой обрабатываемого изделия. Распыляемый под давлением расплавочный материал оседает на основании.

Современные плазменные горелки имеют КПД в пределах 50–70 %. Они позволяют работать с любыми металлами, в том числе и тугоплавкими сплавами. Плазменное напыление – полностью управляемый процесс, позволяющий регулировать скорость подачи плазмы, мощность и форму струи.

В случае восстановления формы детали путем плазменного напыления технологический процесс имеет следующие этапы:

- Подготовка напыляемого материала. Суть процесса заключается в сушке порошка в специальных шкафах при температуре 150–200 градусов по Цельсию. При необходимости порошок также просеивают через сито для получения однородных по размеру гранул.

- Подготовка подложки или основания. На этом этапе с поверхности детали удаляют все посторонние включения. Это могут быть окислы либо различные загрязнения масляными веществами. Для лучшего сцепления основание может быть подвергнуто дополнительному процессу образования шероховатости. Если на изделии имеются участки, которые не следует подвергать напылению, их закрывают специальными экранами.

- Напыление слоя металла и операции по заключительной обработке полученной поверхности.

Газодинамическое напыление металла -Услуги

Работа оборудования ДИМЕТ, разработанного и серийно выпускаемого «Обнинским центром порошкового напыления» (ООО «ОЦПН»), основана на эффекте закрепления частиц металла, если они движутся со сверхзвуковой скоростью, на поверхности при соударении с ней, газодинамическое напыление металлов ДИМЕТ. Технология позволяет наносить металлические покрытия не только на металлы, но и на стекло, керамику, камень, бетон. К настоящему времени технология ДИМЕТ позволяет наносить покрытия из алюминия, цинка, меди, олова, свинца, баббитов, никеля и наносить их не только на металлы, но и на стекло, керамику, камень, бетон.

Важно, что температуры при нанесении покрытий ДИМЕТ не превышают 150 градусов, т.е. температуры работающего двигателя, что позволяет широко применять ДИМЕТ в авторемонтных работах, а именно:

- —Ремонт головки блока цилиндров двигателя;

- —Герметизация топливных баков;

- —Ремонт радиаторов;

- —Ремонт и восстановление кондиционеров автомобиля;

- —Ремонт посадочных мест коленвалов и постелей распредвалов;

- —Ремонт обогревателей заднего стекла;

- —Цинкование, антикоррозийная обработка и многое другое.

Основные элементы технологии холодного газодинамического напыления

Технология газодинамического напыления металлов ДИМЕТ включает в себя нагрев сжатого газа (воздуха), дальнейшее поступление его в сверхзвуковое сопло с формированием в сопле воздушного потока сверхзвуковой скорости. Далее питатель подает в сверхзвуковой поток металлический порошок (особым образом подготовленный), частицы металла разгоняются и направляются на поверхность детали.

Ремонт ГБЦ, отремонтированный блок цилиндров

В качестве порошковых материалов используются порошки металлов, сплавов или\и их смеси с керамическими порошками. Все составы порошков разработаны специально «Обнинским центром порошкового напыления» именно для оборудования ДИМЕТ. Изменяя режимы работы оборудования можно либо проводить эрозионную (струйно-абразивную) обработку поверхности изделия, либо наносить металлические покрытия требуемых составов.

Преимущества метода газодинамического напыления в следующем:

- —Нанесение покрытий при любых значениях температуры и влажности окружающей среды, в обычных условиях мастерской;

- —Покрытие не нагреваентся свыше 100-150 градусов, следовательно нет внутренних напряжений деталий, деформаций и окисления материалов покрытия и детали;

- —Безопасность — отсутствуют высокие температуры, опасные газы и излучения, нет химически агрессивных отходов, требующих специальной нейтрализации;

- —ДИМЕТ компактный, мобильный (вес от 11 до 20 кг в зависимости от модели), работа оборудованием интуитивно удобно, специальных навыков не требуется;

- —Оборудование используем не только в стационарных условиях но и в полевых;

Авторемонт

- Промоины и прогары на ГБЦ — Обнинск

- Трещина в чугунном блоке цилиндров — Магнитогорск

- Межклапанная трещина в ГБЦ — Обнинск

- Выработка в блоке цилиндров мотоцикла — Магнитогорск

- Ремонт чугунного блока цилиндров — Магнитогорск

- Посадочное место полукольца коленвала — Магнитогорск

- Крышка коренного подшипника коленвала — Обнинск

- Посадочное место подшипника ступицы мотоцикла — Обнинск

- Посадочное место подшипника ступицы «ФОРДа» — Чебоксары

- Прогары и трещина на алюминиевой ГБЦ — Магнитогорск

- Дефекты на алюминиевой ГБЦ — Курилово

- Цинкование крыла автомобиля — Обнинск

- Ремонт корпуса раздаточной коробки — Магнитогорск

- Устранение дефектов привалочной плоскости ГБЦ — Москва

- Ремонт колесного диска — Обнинск

- Трещина в алюминиевом поддоне — Обнинск

- Ремонт постелей распредвала — Москва

- Трещина к седлам клапанов ГБЦ — Магнитогорск

- Ремонт трещин на ГБЦ двигателя ЯМЗ-238 — Харьков

- Перегретая ГБЦ ЯМЗ-238 — Чебоксары

- Трещина в алюминиевом поддоне «Рено» (1) — Обнинск

- Трещина в алюминиевом поддоне «Рено» (2) — Обнинск

- Трещина в алюминиевом поддоне «Рено» (3) — Обнинск

- Трещина в картере сцепления — Обнинск

- Пробоина в коробке переключения передач — Обнинск

- Радиатор гидросистемы асфальтоукладчика — Обнинск

- Разбитая камера сгорания ГБЦ «Ауди» — Обнинск

- Отломан крепеж впускного коллектора — Обнинск

- Посадочное место подшипника КПП автобуса — Чебоксары

- Дыра в чугунном блоке цилиндров — Обнинск

- Трещины на плоскости ГБЦ — Обнинск

- Пробоина в канале охлаждения блока цилиндров — Чебоксары

- Царапина под сальником распредвала — Обнинск

- Ремонт ГБЦ двигателя гидроцикла BRP Sea-Doo — Сочи

- Сквозные дефекты в крышке коленвала — Обнинск

- Мелкие трещины в чугунном блоке цилиндров — Обнинск

- Трещины в стенке чугунного блока цилиндров — Обнинск

- Ржавчина на раме окна «Сузуки» — Москва

- Разбитая камера сгорания ГБЦ «TOYOTA» — Обнинск

- Пробоина в картере АКПП VW «SHARAN» — Обнинск

- Восстановление постели распредвала — Обнинск

- Небольшие трещины в ГБЦ дизельного двигателя — Обнинск

- Выработка ступицы — Самара

- Битый поршень дизельного двигателя — Обнинск

- Устранение пробоины в стенке поршня — Мурманск

- Поршень с напылением — Обнинск

- Развесовка шатунов — Обнинск

- Трещина в чугунном блоке — Обнинск

- Устранение коррозионных повреждений двери — Минеральные Воды

- Устранение коррозионных повреждений крыла — Минеральные Воды

- Царапины на штоке рулевого управления — Самара

- Сквозная коррозия оконной рамы — Минеральные Воды

- Дефекты на валу полуоси — Самара

- Износ рычага подвески «Audi» — Обнинск

- Устранение дефектов на ТНВД «Scania» — Самара

- Ржавчина под лобовым стеклом «Хонда» — Минеральные Воды

- Устранение течи выхлопного коллектора — Гагарин

- Дефекты на плоскости ГБЦ двигателя «Форд Фокус» — Обнинск

- Сквозная коррозия детали АКПП экскаватора «Hitachi» — Обнинск

- Пробоины в картере АКПП — Набережные Челны

- Коррозия водяного коллектора грузовика «DAF» — Москва

- Восстановление ступицы трактора — Обнинск

- Две трещины с двух сторон чугунного блока — Москва

Основные достоинства

При нанесении покрытий оказывается незначительное тепловое воздействие на покрываемое изделие

Струйно-абразивная обработка

Позволяет проводить микроэрозионную (струйно-абразивную) обработку поверхностей для последующего нанесения покрытий

Неприхотливость

Покрытие наносится в воздушной атмосфере при нормальном давлении, при любых значениях температуры и влажности атмосферного воздух

Безопасность

Отсутствуют высокие температуры, опасные газы и излучения, нет химически агрессивных отходов, требующих специальной нейтрализации

Возможно использование оборудования в полевых условиях

Преимущества газопламенного напыления

- Сверхзвуковое (высокоскоростное) газопламенное напыление металла можно проводить на деталях различной конфигурации поверхности и степени сложности.

- В качестве напыляемого материала можно использовать металлы и полимеры с низкой пластичностью.

- Простота в восстановлении нанесенного покрытия.

- Отсутствие деформации поверхности при напылении.

Также очень широко сейчас применяется технология высокоскоростного (сверхзвукового) газопламенного напыления (HVOF). В данном способе при нанесении порошкового материала используются сверхзвуковые скорости. Изменение скоростного режима привело к тому, что данный способ нецелесообразно применять вручную, так как отдачу невозможно контролировать на таких скоростях. Поэтому для нанесения напыления требуются автоматизированные установки, которые способны нанести однородный слой нужной толщины и при этом выдержать отдачу. Увеличение скорости также повлияло на напыляемый материал. В данной технологии активно используют сплавы железа и никеля, а также карбиды.

Данные методы газопламенного напыления широко используются при восстановлении геометрической формы элементов различного оборудования, валов двигателей, нестандартных деталей и др. Также в спектр применения входит нанесение износоустойчивых и антикоррозийных покрытий, увеличивающих срок службы различных материалов.

Москвич

Было много просьб в комментах поста Я алкаш рассказать о машине, вот, что имею расскажу. Что интересно, я 5 лет назад пытался делать послы на пикабу об этом москвиче, но внимания они не возымели

Машину мне на 18 лет передал дед, как семейную реликвию и за текущие 5 лет я пытаюсь ее восстанавливать. Все работы на 99% сделаны мной, а предстоит еще больше. Машина в семье примерно с 80 года, очень часто каталась между пермью и челябинском, где то на дороге получила характерный «шрам» на решетке радиатора и капота. Дядя потерял рулевое управление из-за слетевшей гайки и угодил в столб. (первые фото после получения машины)

На данный момент гайка на рулевом вале заменена на корончатую и зашплинтована, так что теперь ничего не грозит. Почему до этого не додумались инженеры МЗМА не знаю.

— перебрана и прокачана тормозная система, к ней есть ряд вопросов, потому что с завода она сделана как то с костылями, скорее всего в будущем буду вносить поправки

— полностью заменена электрика, потому что дед внес в свое время коррективы в схему, а я хочу максимум оригинальности

— починен не закрывающийся багажник (причем я по глупости когда чинил, то сам себя в багажнике закрыл)

— переработана и улучшена печка салона, потому что зимы в Перми бывают очень суровые, а другого автомобиля у меня нет (не знаю зачем, все равно зимой на хранение его ставить буду)

— сшиты новые чехлы, но пока что не надеты (их покупал, да. шить не умею, вязать могу)

— перебрана КПП и задний мост

— перебирается двигатель (фото сделал буквально сегодня):

В планах заменить лопнувшую рессору слева, обновить лакокрасочное покрытие (тоже придется заплатить, ибо оборудования нет) и заменить пластик новоделом, потому что старый «уплыл»

Планирую покрасить в стиле москвича-ралли:

Чуть позже может быть запилю посты про отдельные работы, которые выполнил и с какими трудностями столкнулся, но если честно, то мне очень лень

Спасибо что прочитали, всем хороших выходных

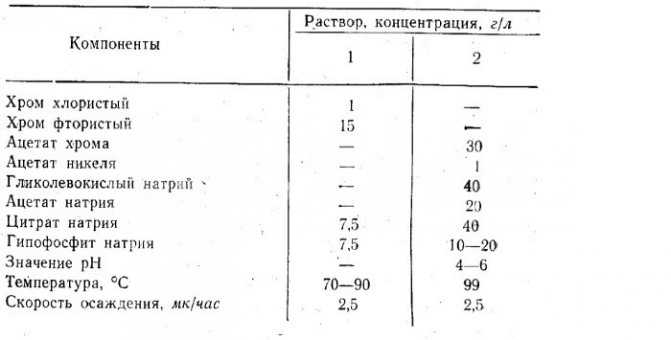

Химическое хромирование

Используется для обработки деталей со сложной геометрической формой, процесс основан на восстановлении хрома из растворов солей при помощи гипофосфита натрия. Осадок имеет серый цвет, блеск приобретается после полирования. Химическое хромирование протекает в ваннах с таким составом растворов.

Состав растворов для химического хромирования

- Фтористый хром, г — 17

- Хлористый хром, г — 1,2

- Лимоннокислый натрий, г — 8,5

- Гипофосфит натрия, г — 8,5

- Вода, л — 1

- Температура, °С — 70-87

Скорость процесса хромирования может достигать 2,5 мкм/ч, для изготовления ванн используется устойчивый пластик. Металлизация сопровождается выделением ядовитых химических соединений, растворы негативно влияют на кожу людей. Во время производства работ следует соблюдать правила техники безопасности, для очистки воздушной среды устанавливается принудительная вентиляция. Мощность вентиляции рассчитывается исходя из объема помещения или рабочей зоны с учетом минимальной кратности обмена.

На промышленных предприятиях монтируется вентиляция пластиковая, она позволяет выдерживать рекомендованные технологические параметры при минимальных финансовых потерях. Для промышленного хромирования химическим методом применяются специально разработанные растворы с улучшенными показателями.

Промышленные растворы для химического хромирования

При приготовлении растворов первым растворяется хлористый хром. Затем согласно схеме могут растворяться лимонно-кислый натрий и фтористый хром. Для ускорения химических процессов в состав добавляется щавелевая кислота. Ионы хрома образуют с ней химически активный ион, скорость покрытия возрастает до 7 мкм/ч и более. Процентное содержание ингредиентов корректируется технологами с учетом поставленных конечных задач по обработке деталей.

Для получения расчетного покрытия необходимо выполнять следующие требования:

- Качественная подготовка поверхностей. Детали очищаются механическим и химическим способами, при необходимости поверхности шлифуются.

- Оборудование должно обеспечивать максимальную автоматизацию процесса для исключения вредного влияния человеческого фактора.

- Постоянный контроль за состоянием раствора, фильтрование, поддержание заданной концентрации, своевременная замена катода.

Нарушение рекомендованной технологии может становиться причиной отслоений покрытий или образования глубоких раковин. Необходимость исправления дефектов приводит к значительному увеличению себестоимости производства.

Линия химического хромирования

Визуальный контроль химических процессов производится за счет определения количества выделяемого водорода, технологи рекомендуют для улучшения процесса одновременно покрывать детали из нескольких металлов. Слишком интенсивное выделение водорода может становиться причиной появления раковин, скорость процесса регулируется в каждом конкретном случае.

Газоплазменное напыление

Газоплазменное напыления позволяет получать чистое покрытие с высокими показателями адгезии. Процесс протекает при температурах до +50 000°С, скорость струи оставляет 500 м/с, температура поверхности обрабатываемой детали составляет не более +200°С.

Газоплазменное напыление металлов

Шероховатость поверхности напыляемых деталей до 60 Rz, зона обдува должна на 2–5 мм превышать номинальный размер напыляемого участка. Для работы используются порошки одной фракции по размерам, необрабатываемые участки детали закрываются специальными экранами. Перед процессом поверхность деталей предварительно прогревается до рабочих технологических температур.

Режимы работы оборудования при газоплазменном напылении

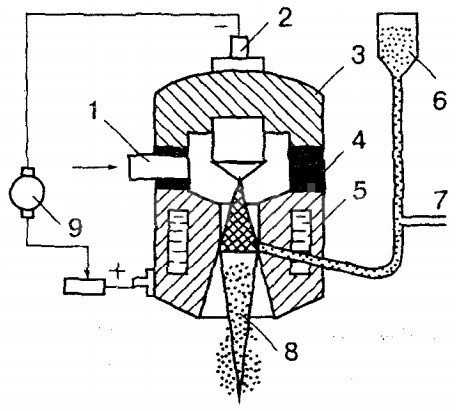

Схема оборудования для напыления

Оборудование для порошкового напыления состоит из подвода газа (1), катода плазмотрона (2), корпуса катода (3), теплоизолятора (4), корпуса анода (5), порошкового питателя (6), подвода газа-носителя (7), плазменной дуги (8) и источника питания (9).

Газоплазменное напыление допускает финишную обработку покрытий для улучшения характеристик деталей, в таком случае толщина покрытия должна учитывать механическую шлифовку.

Главные плюсы метода

К преимуществам технологии относят:

- выполнение работ при любых климатических условиях (давлении, температуре, влажности);

- возможность применения оборудования стационарного и переносного типа, что в последнем случае позволяет осуществлять работы по месту их проведения;

- возможность нанесения покрытия на локальные участки (дефектные места);

- возможность создания слоев с разными свойствами;

- возможность создания слоя необходимой толщины или разных по толщине в многослойных покрытиях;

- процесс не оказывает влияния на структуру изделия, на которое наносится напыление, что является важным преимуществом;

- безопасность;

- экологичность.

К недостатку этого вида напыления относят только один факт. Слои можно наносить на пластичные металлы, такие как медь, цинк, алюминий, никель и сплавы на их основе.

Производители разных стран выпускают оборудование стационарного и переносного типа для ручного и автоматизированного нанесения покрытий разной производительности на разные металлы.

В чём заключается процесс?

Холодное газодинамическое напыление — новейший метод в области термического напыления. По сравнению с обычными процессами термического напыления холодное газодинамическое напыление имеет особые преимущества, поскольку распыляемый материал не расплавляется и не плавится во время процесса. Таким образом, тепловое воздействие на покрытие и материал подложки остается низким. Высокая кинетическая энергия частиц и высокая степень деформации при воздействии на подложку, которая связана с ней, позволяет изготавливать однородные и очень плотные покрытия. Диапазон толщины покрытия варьируется от нескольких сотых долей миллиметра до нескольких сантиметров.

В получаемых металлических покрытиях, физические и химические свойства практически не отличаются от свойств базового материала.

Согласно новейшей системной технологии инертный газ — предпочтительно азот или гелий — подается в пистолет-распылитель под давлением до 50 бар (725 фунтов на кв. дюйм) и нагревается до максимальной температуры 1100 °C (2012 °F) в корпусе пистолета.

Последующее расширение нагретого и находящегося под высоким давлением газа в сужающемся-расширяющемся сопле до давления окружающей среды приводит к ускорению технологического инертного газа до сверхзвуковой скорости и в то же время к охлаждению газа до температуры ниже 100 °C (373 °F).

Распыляемые порошки впрыскиваются в сужающуюся часть сопла с помощью устройства подачи порошка и газа-носителя и ускоряются до скорости частиц 1200 м/с в основном газовом потоке.

В сильно суженом сопле распылителя частицы ударяются о необработанные, в большинстве случаев, поверхности компонентов, деформируются и превращаются в сильно адгезионное/когезионное и низкооксидное покрытие.

Литьевые формы

- Изменение алюминиевых форм — Наро-Фоминск

- Ремонт алюминиевых форм — Наро-Фоминск

- Разгарные трещины — Калуга

- Устранение дефектов стальной формы — Москва

- Восстановление формы для выдувания бутылок — Таллинн

- Изменение профиля поверхности формы — Обнинск

- Ремонт дефектов на прессформе — Санкт-Петербург

- Устранение дефекта поверхности формы — Таллинн

- Разрушение входных отверстий каналов охлаждения пресс-формы — Таллинн

- Устранение маленького дефекта большой формы — Обнинск

- Дефекты на форме для выплавляемых моделей — Наро-Фоминск

- Течь охлаждающей жидкости в стальной форме — Обнинск

Принцип действия, плюсы и минусы ХГН

Имеет два основных отличия от газотермического метода реставрации. Во-первых, напыление защитного или восстановительного покрытия происходит при пониженной температуре, не превышающей 150 °С, что в свою очередь не вызывает напряжения в обрабатываемых деталях и их деформации. Во-вторых, «холодная» технология позволяет создавать слой регулируемой толщины и в точно заданных границах. О других плюсах и минусах расскажем чуть позже, а пока об авторах метода и о том, как он работает.

Его разработчиком является «Обнинский центр порошкового напыления»

(Россия). Производимое ими оборудование получило название ДИМЕТ

. Оно сертифицировано по системе ГОСТ Р и защищено патентами России, США, Канады и других стран. В основу технологии заложен принцип сверхзвукового воздействия мельчайшими частицами легкоплавких и других материалов на обрабатываемую поверхность. В основном это полимеры или сплавы карбидов с металлами с размером частиц 0,01-0,5 мкм. Смешиваясь с газом они подаются на изделие со скоростью 500-1000 м/с.

В зависимости от состава расходного материала (порошка) и изменения режимов его нанесения можно получить однородное или композиционное покрытие с твердой или пористой структурой и своей функциональной задачей. Это может быть: восстановление геометрии изделия, упрочнение и защита металла от коррозии, повышение тепло- и электропроводности материала, а также образование износостойкого покрытия, выдерживающего воздействие химически активных сред, высоких тепловых нагрузок и т. д.

Кстати, обнинские инженеры разработали уже несколько модификаций установок ДИМЕТ . Учитывая широкую востребованность данного оборудования, сейчас серийно выпускаются как ручные, так и автоматизированные аппараты холодного газодинамического напыления, что позволяет использовать их в промышленности, нефтегазовой отрасли, а также в малом бизнесе для обработки небольших деталей. Тем более, что ничего особо сложного в самой технологии нет. Для работы комплекса (помимо материала для напыления) необходим только сжатый воздух (подается под давлением 0,6-1,0 МПа и расходом 0,3-0,4 м3/мин.) и электросеть напряжением 220 В.

Теперь ещё о преимуществах и недостатках метода. Во-первых, в отличие от газотермического способа ХГН может эффективно применяться при обычном давлении, в любом температурном диапазоне и уровне влажности. В-вторых, он экологически абсолютно безопасен. В-третьих, благодаря большой скорости, может применяться и для абразивной чистки поверхности. Ну, а единственным недостатком технологии является возможность нанесения покрытий только из относительно пластичных металлов, таких как медь, алюминий, цинк, никель и др.

Теперь ещё о преимуществах и недостатках метода. Во-первых, в отличие от газотермического способа ХГН может эффективно применяться при обычном давлении, в любом температурном диапазоне и уровне влажности. В-вторых, он экологически абсолютно безопасен. В-третьих, благодаря большой скорости, может применяться и для абразивной чистки поверхности. Ну, а единственным недостатком технологии является возможность нанесения покрытий только из относительно пластичных металлов, таких как медь, алюминий, цинк, никель и др.

Свойства плазменного напыления

Работая с металлоконструкцией, порой надобно дополнить ее дополнительными свойствами, чтоб можно было использовать в любой сфере.

Таким образом поверхность станет еще больше резистентной к влаге, высокой температуре и химии.

Диффузная металлизация обладает многими особенностями, которые делают ее уникальной среди других видов обработки металла.

- В силу воздействия высоких температур (пять-шесть тысяч градусов) в разы ускоряется процедура обработки поверхности. Сам процесс происходит за доли секунд, и получается отличный результат.

- В результате получается комбинированный шар. Наносить можно не только элементы металла, то и газовые частицы из струи плазмы. Таким образом металлическая поверхность покрывается атомами определенных элементов металла.

- Если проводить классическое металлическое напыление, то нанесение происходит неравномерно, весьма долго и с окислительными процессами. А вот с помощью горячей плазмы получается правильная температура и давление, из-за которых формируется высококачественное покрытие.

- Плазменная струя переносит частицы металла и газов со скоростью света, что вы даже ничего не поймете. Так, происходит сварка с порошками, стержнями, прутками и проволоками. После образуется слой в несколько микрон-одного миллиметра на основании конструкции.