Реферат патента 2015 года ИЗОЛЯТОР ФАРАДЕЯ НА ПОСТОЯННЫХ МАГНИТАХ ДЛЯ ЛАЗЕРОВ БОЛЬШОЙ МОЩНОСТИ

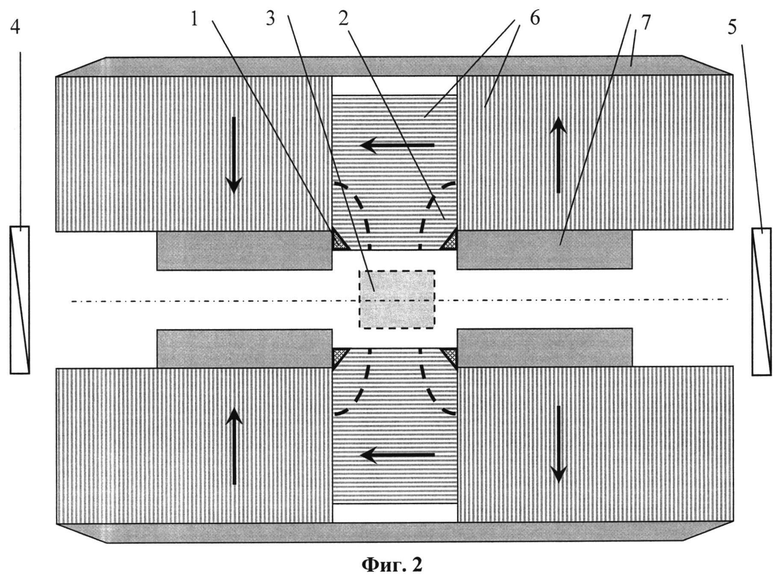

Изобретение относится к оптике и представляет собой изолятор Фарадея на постоянных магнитах для лазеров большой мощности. Изолятор включает в себя последовательно расположенные на оптической оси поляризатор, магнитооптический элемент, установленный в магнитной системе, выполненной с использованием постоянных магнитов, и анализатор, при этом в его магнитной системе области, наиболее подверженные перемагничиванию, заполнены неферромагнитной средой. Техническим результатом является предотвращение попадания магнитов в область сильных размагничивающих полей и исключение появления перемагниченных областей при сборке магнитной системы, что приводит к увеличению напряженности магнитного поля, создаваемого в ней, и обеспечивает возможность использования более короткого магнитооптического элемента и тем самым увеличения максимально допустимой рабочей мощности. За счет этого удалось создать простой в использовании и работающий при комнатной температуре компактный изолятор Фарадея с одним магнитооптическим элементом для лазеров с уровнем мощности порядка 650 Вт. 2 з. п. ф-лы, 2 ил.

Электростатика порошкового окрашивания

Порошковое покрытие

Порошковое окрашивание – это метод нанесения электрически заряженной порошковой краски на заземленное металлическое изделие, например, алюминиевый профиль. Порошок электростатически притягивается к изделию и оседает тонким слоем на его поверхности. Затем изделие вместе с нанесенным слоем порошка помещают в печь, где этот порошок «запекается» в прочное и долговечное покрытие.

Зарядка порошка

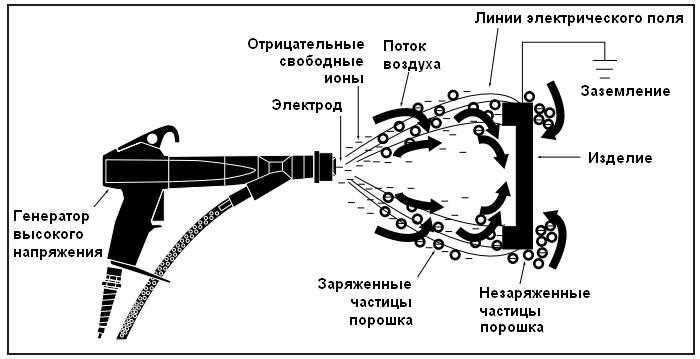

В большинстве систем электростатического окрашивания зарядка частиц порошка производится с помощью коронного разряда (рисунок 1). Взвешенный порошок подается сжатым воздухом на выход из напылительного пистолета. Здесь находится так называемый зарядный электрод, который находится под высоким (до 100 киловольт) электрическим напряжением, обычно отрицательным. На острие этого электрода создается область с большим количеством отрицательных свободных ионов – коронный разряд или «корона». Частицы порошка проходят через эту область, захватывают эти свободные отрицательные ионы и получают за счет этого отрицательный заряд. Силы электрического поля и поток сжатого воздуха толкают эти заряженные частицы порошка в направлении заземленного изделия.

Рисунок 1 – Принцип электростатического напыления порошка методом “корона”

Осаждение порошка на изделие

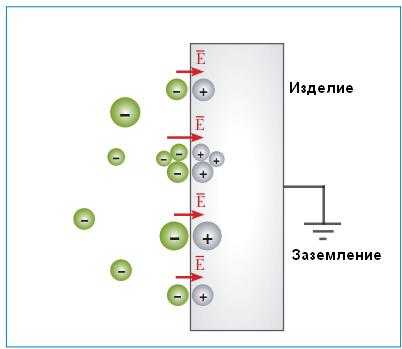

Большинство материалов, применяемых для порошковых покрытий, являются сильными диэлектриками. Когда такая заряженная частица порошка подходит к металлической поверхности, например, алюминиевого профиля, она индуцирует в металле заряд такой же величины, но противоположной полярности (рисунок 2) .

Рисунок 2 – Зеркальный заряд

Это происходит потому, что под действием отрицательного заряда частиц порошка электроны проводимости внутри металлического изделия отталкиваются от его поверхности и уходят по электрической цепи заземления в землю. Вблизи поверхности изделия образуется область с избыточным положительным зарядом, равным по величине отрицательному заряду частиц порошка.

Зеркальный заряд и заземление

Этот положительный заряд называют «зеркальным зарядом». Эти два заряда равной величины и противоположной полярности располагаются один напротив другого по обе стороны металлической, например, алюминиевой, поверхности. Они притягивают друг друга и удерживают частицу порошка на металлической поверхности .

Для быстрого образования зеркального заряда свободные электроны должны быстро и свободно “выталкиваться” из изделия в землю

Именно поэтому хорошее заземление так важно для электростатического порошкового окрашивания

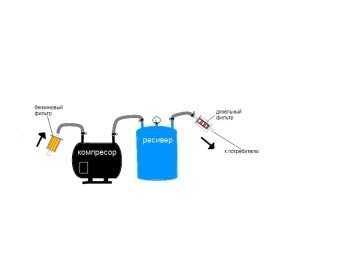

Распылитель с компрессором от холодильника

Наверное, наиболее технологичным самодельным краскопультом станет модель, в основе которой будет компрессор от холодильника. Она будет не только долговечной, но и максимально функциональной. Правда, для создания такого устройства потребуется затратить немало сил и времени. Но результат стоит того. Попытаемся разобраться, что нам для этого нужно и рассмотрим процесс сборки устройства подобного типа.

Инструменты и материалы

Начнем с того, что необходимо иметь под рукой следующие элементы и инструменты:

Кроме того, потребуется иметь чертеж такого устройства. Его можно сделать самостоятельно, произведя расчет всех необходимых параметров. Либо его можно скачать на специализированных форумах, где люди делятся различными самоделками.

Кроме того, перед стартом работ по сборке нужно найти какую-то вещь, которую можно будет применить в качестве ресивера. Можно для этого применить огнетушитель, какую-то невостребованную канистру либо емкость из металла, которую можно плотно и крепко закрыть.

Применение технологии в России

Технология электростатической покраски характеризуется множеством достоинств. Однако в российских условиях применение электростатического распыления пока не нашло массового применения. Основная причина в отсутствии достаточного количества квалифицированных специалистов. Само по себе оборудование отличается сложным устройством, им надо уметь пользоваться, в противном случае вместо электростатического напыления краска будет распыляться обычным образом, что не даст планируемого эффекта.

Еще одна сложность — поиск ЛКМ с нужным уровнем электропроводности. Если показатель будет отличаться от заданного, его можно поменять, но в любом случае без исходной информации не обойтись. При этом выяснить уровень электропроводности зачастую невозможно ни у продавцов, ни у производителей. В результате единственный выход — покупка ЛКМ западного производства, которые существенно дороже отечественных образцов.

Следующий важный фактор — обеспечение качественного заземления. В большинстве случаев это условие должным образом не выполняется. При отсутствии же заземления маляр будет красить не только поверхность, но и самого себя.

Электростатическая окраска, безусловно, имеет большие перспективы применения. В продаже имеется необходимое оборудование, а технология является хорошо изученной. Однако для большего распространения нанесению краски электростатическим способом нужно специально обучаться, а затем проверять знания на практике.

Способы работы с порошковой краской и требуемое оборудование

Технология порошковой покраски металла предполагает три основных способа нанесения мелкодисперсного порошка на металлическую поверхность окрашиваемого изделия.

Использование направленного воздушного потока. Металлоизделие нагревается и равномерно покрывается порошковой краской с помощью пульверизатора

При данном способе важно точно определить необходимую температуру, чтобы покрытие равномерно полимеризировалось. Кроме того, потребуется дополнительная термообработка после полимеризации.

Электростатическое распыление порошковой краски – наиболее распространенный способ

Получив положительный заряд от высоковольтного источника, частицы порошка налипают на поверхности отрицательно заряженного металлоизделия. Это позволяет обеспечить равномерность распределения материала и исключить стекание или осыпание. Не прилипший порошок собирается и используется повторно.

Пламенное окрашивание. Частицы порошковой краски проходят через пламя пропановой горелки и уже в полужидком расплавленном состоянии попадают на поверхность обрабатываемого металла. При этом само изделие нагреванию не подвергается. Этот способ используется крайне редко и только для окрашивания крупногабаритных предметов.

Технология порошковой покраски металла включает в себя три этапа: подготовка, окрашивание и полимеризация нанесенного покрытия. Каждый из этих процессов требует наличия специального оборудования.

Классическая линия для порошковой покраски состоит из четырех основных элементов:

- камера для нанесения (распыления) порошка;

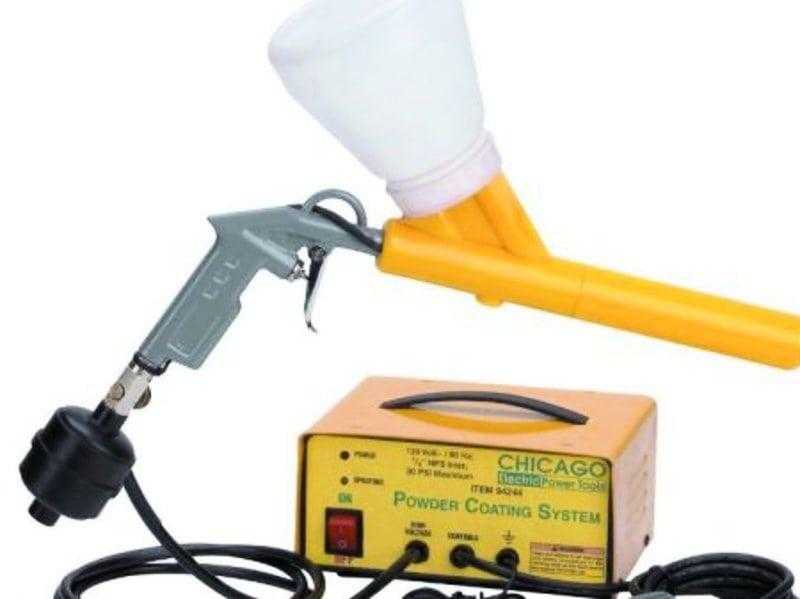

- электростатический распылитель;

- компрессор для нагнетания сжатого воздуха в пульверизатор;

- печь для полимеризации.

Окрашиваемые металлоизделия, особенно крупные, в процессе покраски должны бережно перемещаться от одного поста к другому, чтобы не повредить нанесенную и не прошедшую полимеризацию порошковую краску. Для этого в линиях предусматриваются транспортировочные устройства для аккуратного перемещения изделий из напылительной камеры в термическую. Чаще всего для этого используются монорельсы с крюками на роликах и т.п.

Установка — электростатическая окраска

| Схема установки для ручного электроокрашивания. |

Установки электростатической окраски УЭРЦ-1 характеризуются вращающимися распылительными головками, по периферии которых заряженная краска сбегает за счет центробежной силы.

| План электроокрасочной камеры. |

На установках электростатической окраски окрашиваются различные изделия, в том числе корпуса электрических машин и аппаратов.

На установках электростатической окраски окрашиваются самые различные изделия: кожухи электрических машин и аппаратов, холодильников, корпуса швейных машин, часов-будильников, комбайнов, автомашин, рамы велосипедов, галоши и многие другие.

Все элементы установки электростатической окраски, подлежащие заземлению ( камера, стойки к пневматическим распылителям, конвейер, вентиляционная система и др.), заземляются согласно правилам заземления высоковольтных установок.

Все элементы установки электростатической окраски, подлежащие заземлению ( камера, стойки к пневматическим распылителям, конвейер, вентиляционная система и др.), заземляются согласно правилам заземления, установок высокого напряжения.

Для окраски листового металла используют установки электростатической окраски, основанные на том же принципе, что и установки электроручного распыления. Такой метод дает очень высокое качество окраски, но требует сложного и дорогостоящего оборудования и надежной эксплуатации. Он пригоден только для воздуховодов, соединяемых на фальцах, так как при изготовлении сварных воздуховодов краска на листах обгорает и требуется дополнительная подкраска выгоревших участков краски на изделиях.

Советуем изучить — Удельное электрическое сопротивление земли

Основные блокирующие устройства в схемах управления установки электростатической окраски обеспечивают невозможность: 1) включения высокого напряжения посторонними лицами или лицами, у которых нет ключа от запирающейся пусковой кнопки; 2) пуска конвейера без предупредительного звукового сигнала и последующей выдержки времени в течение 5 — 15 сек; 3) включения высокого напряжения в тех случаях, когда не подано напряжение на нить накала кенотрона, разомкнуты защитные блок-контакты ( 1БК на рис. 5 — 4) на ограждении окрасочной камеры и кабины с высоковольтным оборудованием, регулятор высокого напряжения не находится в исходном положении ( разомкнут контакт 2БК в схеме рис. 5 — 4); 4) включения распыления при выключенной вентиляции, неподвижном конвейере, выключенном высоком напряжении; 5) включения высокого напряжения при выключенной вентиляции.

Основные блокирующие устройства в схемах управления установки электростатической окраски обеспечивают невозможность: 1) включения высокого напряжения посторонними лицами или лицами, у которых нет ключа от запирающейся пусковой кнопки; 2) пуска конвейера без предупредительного звукового сигнала и последующей выдержки времени в течение 5 — 15 с; 3) включения высокого напряжения в тех случаях, когда не подано напряжение на нить накала кенотрона, разомкнуты защитные вспомогательные контакты ( БК.

| План электроокрасочной камеры. |

На рис. 5 — 2 показана принципиальная схема установки электростатической окраски. Отрицательный потенциал подводится к коронирующим электродам распылителей от специального высоковольтного выпрямительного устройства 6, размещаемого обычно на крыше электроокрасочной камеры. Краска поступает к распылителям из бачка 7 с мешалкой через дозирующее устройство 9, снабженное шестеренчатым или диафрагменным насосом.

Кроме перечисленных блокирующих и сигнализирующих устройств, в установке электростатической окраски должно быть предусмотрено следующее: невозможность включения распылителей при выключенной вентиляции, неподвижном конвейере и включенном высоком напряжении; включение высокого напряжения при выключенной вентиляции.

| Схема установки для ручной электроокраеки.| Принципиальная схема электростатического генератора. |

В качестве источников питания установок электростатической окраски применяют выпрямительные устройства высокого напряжения ( например, на 140 кВ и 5 мА) и электростатические генераторы.

Феноменологическое объяснение

Проходящее через изотропную среду линейно поляризованное излучение всегда может быть представлено как суперпозиция двух право- и левополяризованных волн с противоположным направлением вращения. Во внешнем магнитном поле показатели преломления для циркулярно право- и левополяризованного света становятся различными (n+{\displaystyle n_{+}} и n−{\displaystyle n_{-}}). Вследствие этого, при прохождении через среду (вдоль силовых линий магнитного поля) линейно поляризованного излучения его циркулярно лево- и правополяризованные составляющие распространяются с разными фазовыми скоростями, приобретая разность хода, линейно зависящую от оптической длины пути. В результате плоскость поляризации линейно поляризованного монохроматического света с длиной волны λ{\displaystyle \lambda }, прошедшего в среде путь l{\displaystyle l}, поворачивается на угол

- Θ=πl(n+−n−)λ{\displaystyle \Theta ={\frac {\pi l(n_{+}-n_{-})}{\lambda }}}.

В области не очень сильных магнитных полей разность n+−n−{\displaystyle n_{+}-n_{-}} линейно зависит от напряжённости магнитного поля и в общем виде угол фарадеевского вращения описывается соотношением

- Θ=νHl{\displaystyle \ \Theta =\nu Hl},

где ν{\displaystyle \nu } — постоянная Верде, коэффициент пропорциональности, который зависит от свойств вещества, длины волны излучения и температуры.

Подготовка оснащения к работе

Дренажную трубку необходимо поместить в сосуд с грязным красящим материалом, а шланг для всасывания в емкость с чистым ЛКМ. Посредством поворота регулятора оборудование безвоздушной покраски запускается в работу. Когда краска начнет проходить по дренажному шлангу, его нужно окунуть в ведре во избежание появления пузырьков воздуха в системе. Чтобы выжать газы полностью, дренажи следует соединить со шлангом специализированной клипсой, затем поместить трубки в емкость с материалом. Насос должен прокачать жидкость на протяжении полминуты, чтобы полностью вышел воздух.

Не стоит спешить окрашивать поверхности, едва купив оснащение безвоздушного распыления! Перед самым началом основных процессов новичкам необходимо усвоить ряд нюансов, способствующих успешному завершению технологических операций.

- На многих распыляющих инструментах предусмотрены снимающиеся фильтры возле насосного приспособления и пистолетной ручки. Нельзя начинать окраску, не удостоверившись, что фильтровальные мешки чистые.

- Если краска проходит через сетчатые фильтровальные установки, в ней не будет механических примесей, негативно влияющих на качество окрашивания.

- Заполнение красящим материалом осуществляется в один прием, чтобы сократить количество поступающего в рабочую среду воздуха.

- Для эффективного забора краски используют шланги высокого давления.

Чтоб удачно прогнать краску через рабочий агрегат, сопло необходимо заблаговременно снять с пистолета над ведром с использованным материалом. Таким образом, можно предотвратить чрезмерное разбрызгивание краски в условиях высокого давления.

Похожие патенты RU2559863C2

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗОЛЯТОР ФАРАДЕЯ ДЛЯ ЛАЗЕРНЫХ ПУЧКОВ С КВАДРАТНЫМ ПОПЕРЕЧНЫМ ПРОФИЛЕМ РАСПРЕДЕЛЕНИЯ ИНТЕНСИВНОСТИ | 2014 |

|

RU2589754C2 |

| Изолятор Фарадея на постоянных магнитах с высокой напряженностью магнитного поля | 2020 |

|

RU2726274C1 |

| Изолятор Фарадея для лазеров с высокой средней мощностью излучения | 2017 |

|

RU2690037C2 |

| Изолятор Фарадея с кристаллическим магнитооптическим ротатором для лазеров большой мощности | 2016 |

|

RU2637363C2 |

| ИЗОЛЯТОР ФАРАДЕЯ ДЛЯ НЕПОЛЯРИЗОВАННОГО ЛАЗЕРНОГО ИЗЛУЧЕНИЯ | 2015 |

|

RU2603229C1 |

| ИЗОЛЯТОР ФАРАДЕЯ С НЕОДНОРОДНЫМ МАГНИТНЫМ ПОЛЕМ ДЛЯ ЛАЗЕРОВ БОЛЬШОЙ МОЩНОСТИ | 2015 |

|

RU2598623C1 |

| ОПТИЧЕСКИЙ ВЕНТИЛЬ С КОМПЕНСАЦИЕЙ ТЕРМОНАВЕДЕННОЙ ДЕПОЛЯРИЗАЦИИ ДЛЯ ЛАЗЕРОВ БОЛЬШОЙ МОЩНОСТИ | 2011 |

|

RU2458374C1 |

| ОПТИЧЕСКИЙ ВЕНТИЛЬ С МОНОКРИСТАЛЛИЧЕСКИМ МАГНИТООПТИЧЕСКИМ ЭЛЕМЕНТОМ ДЛЯ ЛАЗЕРОВ БОЛЬШОЙ МОЩНОСТИ | 2015 |

|

RU2601390C1 |

| ОПТИЧЕСКИЙ ВЕНТИЛЬ С КОМПЕНСАЦИЕЙ ТЕРМОНАВЕДЕННОЙ ДЕПОЛЯРИЗАЦИИ В МАГНИТНОМ ПОЛЕ | 2015 |

|

RU2619357C2 |

| УСТРОЙСТВО ДЛЯ КОМПЕНСАЦИИ ТЕРМОНАВЕДЕННОЙ ДЕПОЛЯРИЗАЦИИ В ПОГЛОЩАЮЩЕМ ОПТИЧЕСКОМ ЭЛЕМЕНТЕ ЛАЗЕРА | 2011 |

|

RU2465698C2 |

Типы распыления

Применяются два вида электростатического распыления — классическое и каскадное. Классика предполагает, что по высоковольтному кабелю на электростатический краскопульт поступает постоянный ток под высоким напряжением. Классическая схема имеет ряд существенных недостатков. Прежде всего, речь идет о нестабильности напряжения в пистолетном электроде. Кроме того, красить достаточно неудобно, так большой кабель стесняет в действиях, а для отключения электропитания нужно всякий раз добираться до трансформатора.

В каскадной методике высокое напряжение формируется не вовне, а в самом пистолете. К пистолету по низковольтному кабелю направляется напряжение всего лишь в 12 В, а уже внутри устройства происходит генерация высокого напряжения. Преобразование осуществляется на каскаде краскопульта. Применяемый кабель тонок и гибок, благодаря чему работать с ним очень удобно.

Каскадный способ позволяет отключать поступление электричества независимо от генератора, а также контролировать уровень напряжения, выбирая подходящий для того или иного вида материала. Само напряжение отличается высокой стабильностью, что позволяет существенно сократить расход ЛКМ. Главный недостаток каскадного распыления — высокая стоимость оборудования. Однако затраты быстро окупаются за счет экономичности данной технологии.

Электростатическое распыление имеет некоторые ограничения, диктуемые следующими обстоятельствами:

- Свойствами лакокрасочного материала. Чтобы краска правильно заряжалась на электроде, необходимо сопротивление на уровне не меньше 30 кОм. В противном случае эффективность покраски в электростатическом поле радикально сокращается. В качестве примера лакокрасочного материла с низким уровнем сопротивления можно привести составы со значительными добавками металлической пудры (к таковым относятся эмали типа «металлик»). До последнего времени электростатическое окрашивание не использовалось при нанесении водорастворимых красок, так как существовал высокий риск коротких замыканий по причине электропроводимости жидкости. Последние модели оборудования для электростатического окрашивания позволяют работать с водорастворимыми ЛКМ.

- Свойствами материала. Не проводящие ток изделия, такие как пластик и древесина, окрашивать сложно. Облегчить процесс можно при помощи специальных токопроводящих грунтов (в случае с пластиком) или увлажнения (для древесины).

- Формой окрашиваемой детали. Как было сказано выше, электростатический метод позволяет окрашивать изделия разных форм, однако в замкнутом токопроводящем контуре напряжение электростатического поля равняется нулю. Поэтому в глубоких выемках отсутствует электрическое поле, из-за чего на такие участки не попадают частицы лакокрасочного материала. Более того, не попадая во всевозможные впадины, краска концентрируется на других участках (например, на кромках), что приводит образованию слишком толстого слоя покрытия. Чтобы избежать подобных проблем (их называют контуром Фарадея), окрашивание труднодоступных мест осуществляется обычным краскопультом — безвоздушным или пневматическим.

Сфера применения

Использовать порошковые краски для покрытия металлических деталей, компонентов начали в 60-х годах 20 века. Возникло много предпосылок для подобного нововведения: забота о сохранности окружающей среды, денежная выгода, эстетичность полученного результата. Стартовало все с того, что стали использовать анодирование, покрытие на основе электростатики. В результате окрашиваемые компоненты получили повышенную стойкость к контакту со средой, увеличенный срок эксплуатации.

Порошковая покраска – это экологически чистая обрабатывающая технология, не сопровождаемая образованием отходов, а внешний вид деталей становится намного качественнее. Это касается декоративного покрытия, а также декоративно-полимерного. Так как метод требует обязательно высокотемпературной обработки, его получается наносить исключительно на металлические и стеклянные изделия и поверхности.

Нанесение порошкового состава осуществляется соответственно заданной методике. Начальный слой состава должен быть тонким, он подвергается термической обработке при температуре от 160 градусов. Далее металл покрывается сплошным цельным слоем окрашивающего вещества.

Состав порошковой краски – это мелкодисперсная смесь, в которую входит совокупность элементов в формате микроскопических частиц, куда добавлен воздух. В красителе есть цветовой пигмент, базовый компонент, дополнительные примеси.

Важно знать, как формируется стоимость такой покраски. При расчете финальной цены обязательно учитываются особенности обрабатываемой поверхности, способ нанесения и выполненная человеком работа

Для покраски поверхностей металлов используется сухая смесь, содержащая в составе добавки в большом объеме, в том числе смолы, пигментирующие компоненты, отвердители – все это в формате мельчайших крупиц. В составе отсутствует растворитель, привычный для жидких красителей. При последующем нанесении он тоже не используется.

Методика имеет ограниченное назначение и область применения: поверхности деталей из металлов, нуждающиеся в антикоррозионной защите или повышенной изоляции от электротока.

С помощью нанесения порошкового состава можно решить три базовые задачи: экологическую, экономическую, практическую. Этот способ позволяет улучшить химические свойства, механические параметры покрытия. Такие преимущества высоко оценили во многих отраслях производства: в приборостроительной, автомобилестроительной промышленности, в сельском хозяйстве, строительстве и остальных:

- Покраска компонентов бытовой техники, изготовленных из металлов (холодильники, кухонный инвентарь, стиральные и посудомоечные машины и остальное);

- Финишное покрытие алюминия, который используется для производства торгового оснащения, медтехники, компонентов дверей и окон;

- Детали, нужные при возведении зданий: фасады, профили, материалы кровель, металлопрокат и прочее;

- Автомобили и остальные транспортные средства (велосипеды, скутеры, мопеды, самокаты): покрываются не только внешние детали, но и запчасти, внутренние компоненты;

- Покраска продукции из керамики, стекла, гипса, камня;

- Изготовление спортивного инвентаря.

Эта методика активно используется крупными автомобильными концернами.

Можно рассмотреть применение порошкового покрытия на практике на примере выпуска алюминиевых профилей для оконных проемов. На заводе по их изготовлению обязательно имеется выделенная линия окраски специальными дисперсными составами. Эта обработка обеспечивает сохранение для деталей качественных параметров и свойств на протяжении 15 лет и более.

Существующие способы наложения

Способы наложения по типу получения частицами заряда называются электростатическим и трибостатическим.

Трибостатический пистолет

Электростатическим методом заряд сообщается коронирующим электродом под высоким, 20–100 тыс. В, напряжением. Электростатические установки более мощные, производительные. При снижении напряжения электрода увеличивается скорость воздушной струи.

Трибостатический эффект достигается трением частиц друг об друга и материал корпуса пистолета. Корпус пистолета для повышения трения изготавливают из фторопласта.

Трибостатические установки дешевле, производительность работы агрегатов меньше, чем у электростатических. Процент оседания частиц на детали ниже. Не все краски по металлу рассчитаны на зарядку трением, нужно выбирать специальные или использовать адаптирующие добавки. Детали пистолета изнашиваются и требуют замены. Трибостатическим способом удобнее обрабатывать детали сложной формы, пазы, углубления. Электростатический метод в таких условиях не эффективен, оставляет непрокрасы.

По составу смол смеси разделяют на три категории:

- эпоксидные краски;

- эпоксидно-полиэфирные составы;

- полиэфирные краски.

Эпоксидные порошковые покрытия

Эпоксидные краски по металлу прочные, стойкие к химическим веществам, маслу топливу. Грунтовка под них не требуется, сами могут быть грунтовочным слоем перед нанесением жидких порошковых окрасок. Толщина наносимого слоя до 500 мкм.

Эпоксидная краска не проводит электричество, за изоляционные свойства востребована в электротехнической, радиотехнической промышленности при окраске металла, требующей повышенных антикоррозионных свойств. Чёрные металлы, оцинкованная сталь фосфатируется, алюминий и алюминиевые сплавы хроматируются. Формируется ударопрочное покрытие с хорошей адгезией.

Эпоксидно-полиэфирные порошковые краски

Эпоксидно-полиэфирные покрытия более декоративны. На их основе можно получать сложные фактуры под тисненую кожу, эффекты состаренной поверхности, широкую палитру оттенков металлика с разной степенью блеска. Недостатком эпоксидно-полиэфирного покрытия является сниженная стойкость покраски к атмосферным явлениям и слабое противостояние процессам коррозии металла.

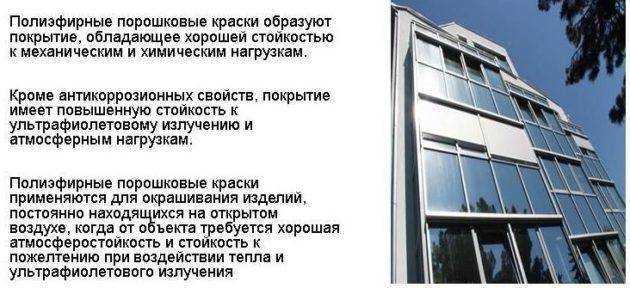

Полиэфирные порошковые краски

Полиэфирные порошковые краски – атмосферостойкие, механически прочные, стойкие к истиранию покрытия. Высокая адгезия полиэфирных составов позволяет наносить покрытие на все виды металлов, включая лёгкие сплавы. Хорошо изолируют электричество. Вступая в реакцию со щёлочью, слой покраски разрушается.

Техника безопасности

Несмотря на свою экологичность, технология покраски порошковой краской имеет ряд потенциальных угроз для рабочего персонала, ввиду чего крайне важно выполнять все правила охраны труда и требования по технике безопасности

Среди специфических опасностей:

- попадание мелкодисперсного порошка в органы дыхания;

- образование взрывоопасной смеси пыли и воздуха.

Кроме того, технология покраски порошковой краской также включает в себя ряд обычных промышленно-производственных угроз, связанных с использование электрооборудования, компрессорной техники и камер для термической обработки. Четкое соблюдение стандартных правил пожарной и электробезопасности – залог безопасной и высокопроизводительной работы персонала.

Видео. Процесс покраски от и до

Технология покраски порошковой краской – метод окраски поверхностей сухим красящим порошком путем напыления и последующей полимеризацией пленки покрытия в процессе термической обработки. Разработана в 50-х годах 20 века, от жидкой покраски отличается отсутствием в составе красителей растворителей и вяжущих заполнителей.

В основном технология порошковой покраски используется для покраски металла, металлических поверхностей, а также плит МДФ, пластика и т.п.